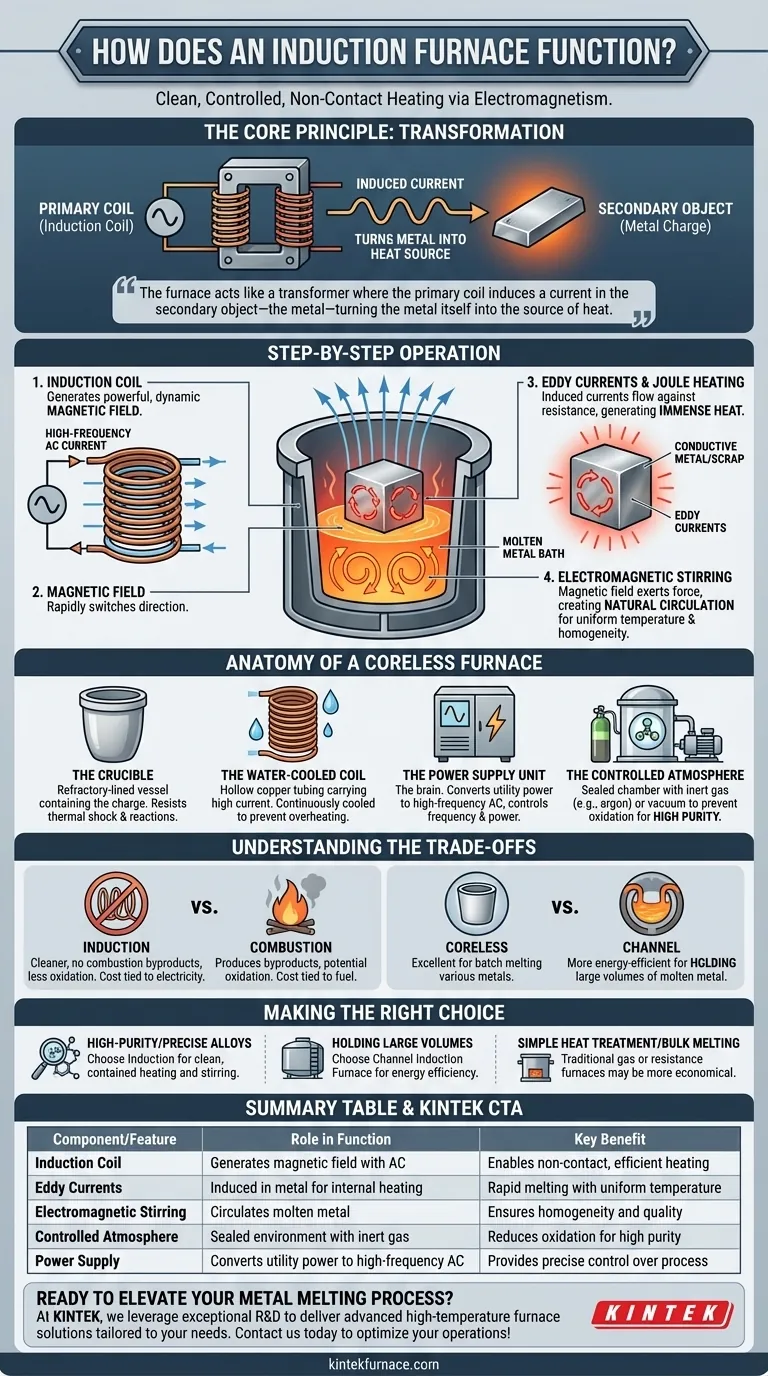

Im Kern nutzt ein Induktionsofen ein starkes, schwankendes Magnetfeld, um Wärme direkt im Metall selbst zu erzeugen. Er verwendet keine Flammen oder externen Heizelemente, um die Charge zu schmelzen, was ihn zu einem sauberen und hochkontrollierten Prozess macht. Das System funktioniert, indem ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet wird, der intensive elektrische Ströme im leitfähigen Metall induziert, wodurch es sich schnell erhitzt und schmilzt.

Das Grundprinzip ist das der Transformation. Der Ofen wirkt wie ein Transformator, bei dem die Primärspule einen Strom im Sekundärobjekt – dem Metall – induziert und das Metall selbst zur Wärmequelle macht.

Das Grundprinzip: Metallerhitzung mit Magnetismus

Der Betrieb eines Induktionsofens basiert vollständig auf den von Michael Faraday entdeckten Prinzipien des Elektromagnetismus. Es handelt sich um eine berührungslose Erwärmungsmethode, die bemerkenswert effizient und präzise ist.

Die Rolle der Induktionsspule

Der Prozess beginnt mit der Induktionsspule, die typischerweise aus wassergekühlten Kupferrohren besteht. Ein spezielles Netzteil sendet einen hochfrequenten Wechselstrom (AC) durch diese Spule.

Wenn der Strom schnell seine Richtung ändert, erzeugt er ein starkes und dynamisches Magnetfeld im Raum innerhalb und um die Spule.

Wärmeerzeugung durch Wirbelströme

Wenn ein leitfähiges Material, wie z. B. Metallschrott oder ein Barren, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme innerhalb des Metalls. Diese werden als Wirbelströme bezeichnet.

Das Metall hat einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie durch einen Prozess namens Joule-Erwärmung immense Wärme, die das Metall von innen nach außen schmilzt.

Der Vorteil des elektromagnetischen Rührens

Ein signifikanter Nebeneffekt des Magnetfeldes ist, dass es eine Kraft auf das geschmolzene Metall ausübt. Diese Kraft erzeugt ein natürliches Rühr- oder Zirkulationsmuster innerhalb der Schmelze.

Dieses elektromagnetische Rühren ist entscheidend für die Herstellung von hochwertigem Metall, da es eine gleichmäßige Temperatur im gesamten Bad gewährleistet und dazu beiträgt, Legierungselemente gründlich zu vermischen, um ein homogenes Endprodukt zu erhalten.

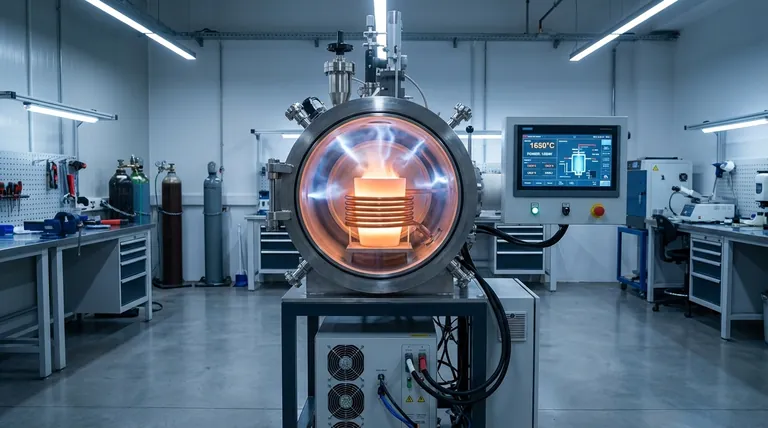

Anatomie eines kernlosen Induktionsofens

Die gebräuchlichste Bauart ist der kernlose Induktionsofen. Seine Komponenten sind auf Effizienz, Sicherheit und Kontrolle über den Schmelzprozess ausgelegt.

Der Tiegel

Der Tiegel ist das feuerfest ausgekleidete Gefäß, das die Charge (das zu schmelzende Material) enthält. Er muss aus einem Material, oft Keramik, bestehen, das extremen Temperaturschocks standhält und chemischen Reaktionen mit dem geschmolzenen Metall widersteht.

Die wassergekühlte Spule

Den Tiegel umgibt die Induktionsspule. Da sie einen extrem hohen Strom führt, würde die Spule selbst schnell überhitzen und schmelzen, wenn sie nicht aktiv gekühlt würde. Wasser wird kontinuierlich durch die hohlen Kupferrohre geleitet, um diese Abwärme abzuleiten.

Die Stromversorgungseinheit

Die Stromversorgung ist das Gehirn des Systems. Sie wandelt den normalen Netzstrom in den von der Spule benötigten Hochfrequenz-Wechselstrom um, wobei eine Kombination aus Transformatoren, Wechselrichtern und Kondensatorbänken verwendet wird, um die präzise Frequenz und Leistungsstufe zu steuern.

Die kontrollierte Atmosphäre

Da keine Verbrennung stattfindet, können Induktionsöfen unter kontrollierter Atmosphäre betrieben werden. Die Schmelzkammer kann versiegelt und mit einem Inertgas wie Argon gefüllt werden, um Oxidation zu verhindern, oder unter Vakuum gesetzt werden, um extrem hochreine Metalle herzustellen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Induktionsofen nicht die Universallösung für alle Heizanwendungen. Seine Vorteile werden durch spezifische betriebliche Überlegungen ausgeglichen.

Induktion vs. Verbrennungsöfen

Die Induktionserwärmung ist deutlich sauberer als brennstoffbefeuerte Öfen, da sie keine Verbrennungsnebenprodukte erzeugt. Dies führt zu weniger Metallverlust durch Oxidation und einer saubereren Arbeitsumgebung, aber die Betriebskosten sind an die Strompreise und nicht an die Kraftstoffpreise gebunden.

Kernlose vs. Kanal-Induktionsöfen

Der kernlose Ofen eignet sich hervorragend zum Schmelzen einer Vielzahl von Metallen in Chargen. Zum Halten großer Mengen bereits geschmolzenen Metalls ist ein Kanal-Induktionsofen oft energieeffizienter. Ein Kanalofen funktioniert eher wie ein echter Transformator, wobei ein Eisenkern das Magnetfeld durch eine kleine Schleife oder einen "Kanal" aus geschmolzenem Metall fokussiert.

Effizienz und Chargenmaterial

Induktionsöfen sind am effizientesten, wenn sie ein volles Bad Material schmelzen. Ihre Effizienz kann geringer sein, wenn mit einer kleinen Menge festen Schrotts begonnen wird, da die Kopplung zwischen dem Magnetfeld und der Charge weniger effektiv ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen hängt vollständig vom Material, der gewünschten Qualität und dem Umfang des Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochreinen Metallen oder der Herstellung präziser Legierungen liegt: Die Induktion ist aufgrund ihrer sauberen, geschlossenen Erwärmung und der natürlichen Rührwirkung überlegen.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen geschmolzenen Metalls auf Temperatur liegt: Ein Kanal-Induktionsofen ist in der Regel die energieeffizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung oder kostengünstigem Massenschmelzen liegt: Ein traditioneller gasbefeuerter oder widerstandsbeheizter Ofen könnte eine wirtschaftlichere Lösung sein.

Letztendlich bedeutet die Wahl der Induktion die Wahl eines hohen Grades an Kontrolle über den metallurgischen Prozess.

Zusammenfassungstabelle:

| Komponente/Merkmal | Rolle in der Funktion | Hauptvorteil |

|---|---|---|

| Induktionsspule | Erzeugt Magnetfeld mit Wechselstrom | Ermöglicht berührungsloses, effizientes Heizen |

| Wirbelströme | Im Metall für interne Erwärmung induziert | Schnelles Schmelzen mit gleichmäßiger Temperatur |

| Elektromagnetisches Rühren | Zirkuliert geschmolzenes Metall | Gewährleistet Homogenität und Qualität |

| Kontrollierte Atmosphäre | Versiegelte Umgebung mit Inertgas | Reduziert Oxidation für hohe Reinheit |

| Stromversorgung | Wandelt Netzstrom in Hochfrequenz-Wechselstrom um | Bietet präzise Steuerung des Prozesses |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie mit hochreinen Metallen, präzisen Legierungen oder großvolumigem Schmelzen arbeiten, KINTEK verfügt über das Fachwissen, um Ihre Abläufe zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen die Leistung Ihres Labors transformieren und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz