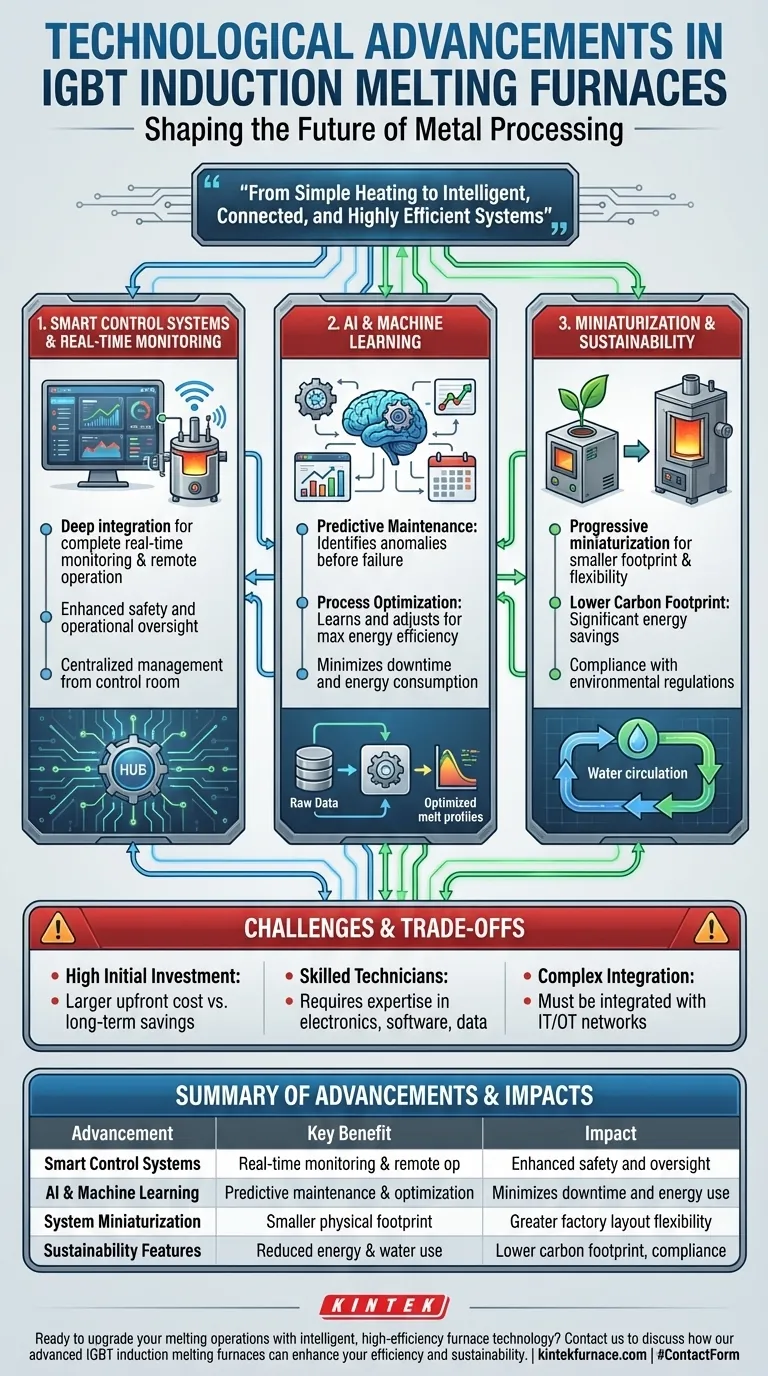

Im Kern werden IGBT-Induktionsschmelzöfen durch drei wichtige technologische Fortschritte transformiert: die tiefe Integration intelligenter Steuerungssysteme zur Echtzeitüberwachung, die Anwendung künstlicher Intelligenz zur Prozessoptimierung und die fortschreitende Miniaturisierung der Heizsysteme selbst. Diese Innovationen verwandeln Öfen von einfachen Heizwerkzeugen in intelligente, datengesteuerte Anlagen, die die Effizienz, Vorhersagbarkeit und Kontrolle über den gesamten Schmelzprozess verbessern.

Die Entwicklung des IGBT-Ofens geht nicht mehr nur darum, Metall schneller zu schmelzen. Es geht darum, ein intelligentes, vernetztes und hocheffizientes System zu schaffen, das Energieverschwendung minimiert, Ausfälle vorhersagt, bevor sie auftreten, und eine beispiellose Betriebssteuerung bietet.

Der Wandel von roher Gewalt zu intelligenter Steuerung

Historisch gesehen war die Effizienz von Öfen eine Frage der reinen Leistung und robuster Komponenten. Heute hat sich der Fokus dramatisch auf intelligente Steuerungssysteme verlagert, die jede Phase des Schmelzzyklus optimieren. Dieses neue Paradigma basiert auf der IGBT-Technologie, wird aber durch digitale Intelligenz aufgewertet.

Der Kern moderner Öfen: IGBT-Technologie

Der Insulated-Gate Bipolar Transistor (IGBT) ist die grundlegende Technologie, die diese Fortschritte ermöglicht. Im Gegensatz zu älteren SCR-basierten Systemen liefern IGBT-Öfen eine konstante Leistungsabgabe, unabhängig von der Last oder dem Zustand der Ofenauskleidung.

Diese Konsistenz ist entscheidend für das effiziente Schmelzen von Materialien wie Edelstahl, Kupfer und Aluminium. Darüber hinaus erzeugen IGBTs minimale harmonische Verzerrungen, wodurch sichergestellt wird, dass sie das Stromnetz der Fabrik nicht stören oder andere empfindliche Geräte beeinträchtigen.

Intelligente Integration: Echtzeitüberwachung und Fernbedienung

Moderne Öfen verfügen jetzt über vollständig digitale Embedded Software, die auf Prozessoren wie DSP oder ARM läuft. Diese Systeme bieten umfangreiche Kommunikationsschnittstellen, die das Tor zur Smart-Factory-Integration sind.

Dies ermöglicht eine vollständige Echtzeitüberwachung jedes Betriebsparameters. Noch wichtiger ist, dass es eine vollständige Fernsteuerung ermöglicht, sodass qualifizierte Techniker Öfen von einem zentralen Kontrollraum aus verwalten und Fehler beheben können, was sowohl die Sicherheit als auch die Betriebsüberwachung verbessert.

Die Kraft von KI und maschinellem Lernen

Der transformativste Fortschritt ist der Einsatz von KI und maschinellem Lernen. Durch die Analyse historischer und Echtzeitdaten können diese Algorithmen zwei entscheidende Vorteile erschließen.

Erstens ist dies die vorausschauende Wartung. Die KI kann subtile Anomalien in der Leistung identifizieren, die auf einen potenziellen Komponentenausfall hindeuten, und so eine geplante Wartung ermöglichen, bevor ein katastrophaler und kostspieliger Ausfall eintritt.

Zweitens ist dies die Prozessoptimierung. Das System kann das energieeffizienteste Schmelzprofil für bestimmte Metalle und Lasten lernen und die Leistungszyklen automatisch anpassen, um den Energieverbrauch zu minimieren und gleichzeitig schnellere Schmelzzeiten zu erzielen.

Neudefinition physischer und ökologischer Fußabdrücke

Neben der digitalen Intelligenz wirken sich Fortschritte auch auf das physische und ökologische Profil moderner Öfen aus. Die Ziele sind eine größere Flexibilität bei der Anlagenplanung und eine deutliche Reduzierung der Umweltbelastung, um moderne Nachhaltigkeitsstandards zu erfüllen.

Miniaturisierung und ihre praktischen Auswirkungen

Ein klarer Trend ist die Miniaturisierung von Induktionsheizsystemen. Da Komponenten effizienter und leistungsdichter werden, schrumpft der Gesamtplatzbedarf der Geräte.

Dies bietet eine größere Flexibilität bei der Gestaltung der Fabrikhalle und kann neue, stärker lokalisierte Schmelzanwendungen ermöglichen, die zuvor aufgrund von Platzbeschränkungen unpraktisch waren.

Nachhaltigkeit und Compliance vorantreiben

Nachhaltigkeit ist ein Haupttreiber der Innovation. Die inhärente Effizienz der IGBT-Technologie bietet bereits erhebliche Energieeinsparungen und schnellere Verarbeitungszeiten im Vergleich zu älteren Methoden.

Dies wird durch Funktionen wie geschlossene Wasserkreislaufsysteme mit Wärmetauschern weiter verbessert, die Kalkablagerungen verhindern und die Spitzeneffizienz aufrechterhalten. Diese kombinierten Effizienzen helfen Unternehmen, ihren CO2-Fußabdruck zu reduzieren und immer strengere Umweltvorschriften einzuhalten.

Abwägungen und Herausforderungen verstehen

Obwohl diese Fortschritte enorme Vorteile bieten, erfordert ihre Einführung ein klares Verständnis der damit verbundenen Herausforderungen. Objektivität ist entscheidend, wenn man eine so bedeutende Investition in Betracht zieht.

Die hohe Anfangsinvestition

Die größte Hürde sind die hohen anfänglichen Kapitalkosten. Fortschrittliche IGBT-Öfen, die mit intelligenter Technologie und KI integriert sind, stellen eine viel größere Vorabinvestition dar als traditionelle, weniger ausgeklügelte Systeme. Dies muss gegen die langfristigen Betriebseinsparungen bei Energie, Wartung und Betriebszeit abgewogen werden.

Der Bedarf an qualifizierten Technikern

Dies sind keine einfachen Maschinen. Das Verwalten, Warten und Nutzen der vollen Leistungsfähigkeit eines intelligenten Ofens erfordert Techniker mit fortgeschrittenen Kenntnissen in Elektronik, Software und Datenanalyse. Der Bedarf an diesem spezialisierten Personal kann ein erhebliches betriebliches Hindernis darstellen.

Die Komplexität der Integration

Ein intelligenter Ofen existiert nicht im luftleeren Raum. Um sein volles Potenzial zu entfalten, muss er in das breitere IT- und Betriebstechnologienetzwerk (OT) der Anlage integriert werden. Dies kann eine Schicht von technologischer Komplexität einführen, die eine sorgfältige Planung und Expertise erfordert, um sie effektiv zu verwalten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, in einen neuen IGBT-Ofen zu investieren, hängt vollständig von Ihren primären Betriebszielen ab. Indem Sie Ihren Haupttreiber klären, können Sie die Technologie auswählen, die den größten Wert liefert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebseffizienz und Betriebszeit liegt: Priorisieren Sie Systeme mit bewährter KI-gesteuerter vorausschauender Wartung und Prozessoptimierungsfunktionen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Energiekosten und der Erreichung von Nachhaltigkeitszielen liegt: Konzentrieren Sie sich auf die Kern-IGBT-Effizienzgewinne, kombiniert mit intelligenter Überwachung, um den Energieverbrauch pro Schmelze zu verfolgen und zu minimieren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt oder Sie Platzbeschränkungen haben: Untersuchen Sie die neueste Generation miniaturisierter Induktionssysteme, um zu sehen, wie sie in Ihren Arbeitsablauf passen können.

Letztendlich geht es bei der Wahl der richtigen Ofentechnologie darum, in eine vorhersehbarere, effizientere und nachhaltigere Zukunft für Ihre Schmelzprozesse zu investieren.

Zusammenfassungstabelle:

| Fortschritt | Hauptvorteil | Auswirkung |

|---|---|---|

| Intelligente Steuerungssysteme | Echtzeitüberwachung & Fernbedienung | Verbesserte Sicherheit und Betriebsüberwachung |

| KI & Maschinelles Lernen | Vorausschauende Wartung & Prozessoptimierung | Minimiert Ausfallzeiten und Energieverbrauch |

| Systemminiaturisierung | Kleinerer physischer Fußabdruck | Größere Flexibilität bei der Werksgestaltung |

| Nachhaltigkeitsmerkmale | Reduzierter Energieverbrauch & Wasserkreislauf | Geringerer CO2-Fußabdruck und Einhaltung gesetzlicher Vorschriften |

Bereit, Ihre Schmelzprozesse mit intelligenter, hocheffizienter Ofentechnologie aufzurüsten? Die fortschrittlichen IGBT-Induktionsschmelzöfen von KINTEK sind für Labore und Industrieanlagen konzipiert, die Präzision und Zuverlässigkeit erfordern. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung bieten wir Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre individuellen Anforderungen. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie unsere Technologie Ihre Effizienz, Vorhersagbarkeit und Nachhaltigkeit verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung