Kurz gesagt, die primären Nachbearbeitungsprozesse, die dem Metallgießen in einem Induktionsofen folgen, sind Entgraten, Reinigen, Bearbeiten und Oberflächenbehandeln. Diese Schritte sind unerlässlich, um einen rohen, erstarrten Guss in ein funktionsfähiges, präzises Bauteil zu verwandeln, das alle technischen Spezifikationen erfüllt. Die Verwendung eines Induktionsofens verbessert die ursprüngliche Qualität des Gussstücks erheblich, was wiederum diese Nachbearbeitungsprozesse effizienter und vorhersehbarer macht.

Das zugrunde liegende Prinzip ist, dass die Nachbearbeitung keine separate Aktivität ist, sondern ein integraler Bestandteil des Gussystems. Während ein Induktionsofen ein überlegenes Ausgangsteil mit weniger Fehlern erzeugt, ist die Nachbearbeitungsphase dennoch der entscheidende letzte Schritt, der die erforderliche Präzision, das Aussehen und die Leistung des Teils garantiert.

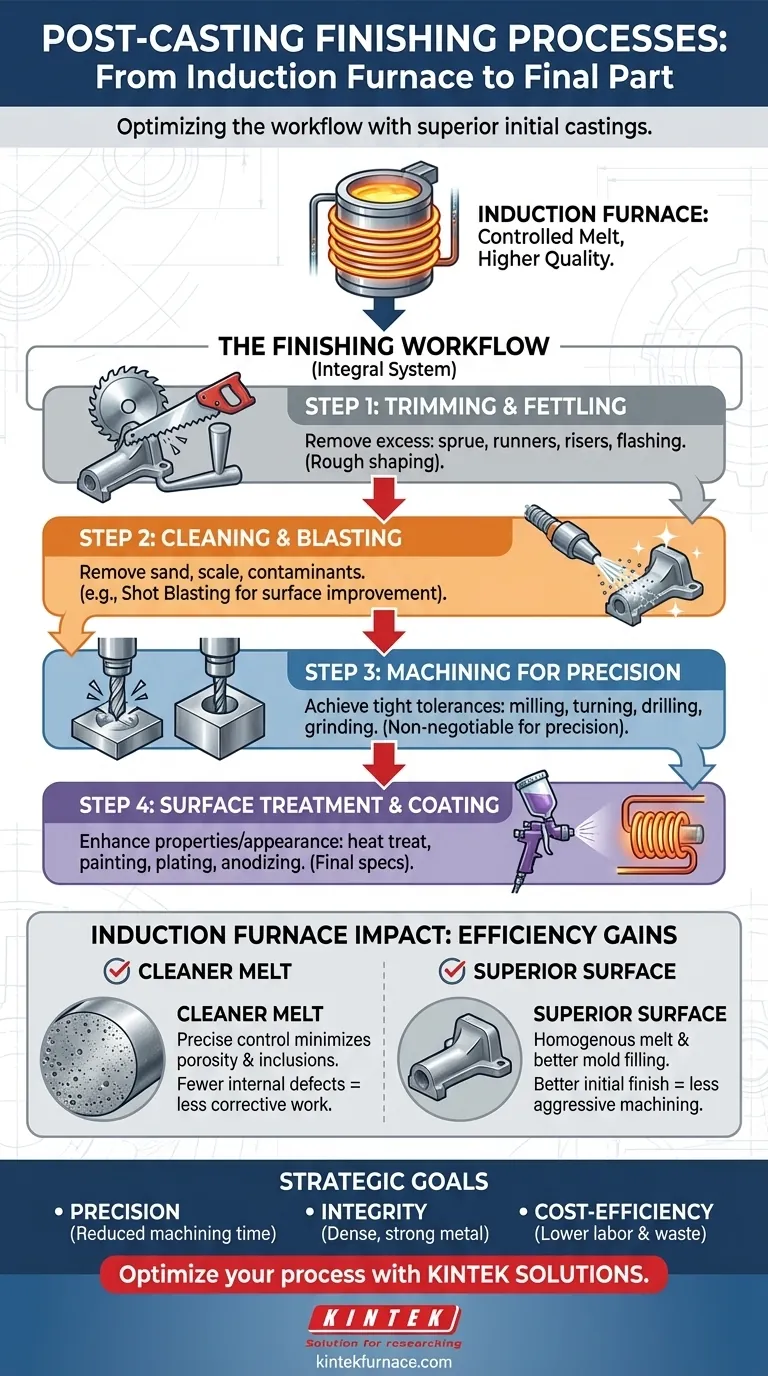

Vom Rohguss zum fertigen Teil: Der Nachbearbeitungs-Workflow

Sobald geschmolzenes Metall in einer Form erstarrt, ist das resultierende Objekt ein „Rohguss“. Es kommt der endgültigen Form nahe, aber es mangelt ihm an der Präzision und Verfeinerung, die für die meisten Anwendungen erforderlich ist. Die folgende Abfolge von Nachbearbeitungsvorgängen überbrückt diese Lücke.

Schritt 1: Entgraten und Putzen

Der erste Schritt beinhaltet das Entfernen von überschüssigem Material, das Teil des Gießprozesses, aber nicht des Endprodukts ist. Dies ist eine grobe Formgebungsphase.

Zu diesen Materialien gehören der Anguss (der Kanal, durch den Metall in die Form gelangt ist), Laufkanäle (Kanäle, die Metall verteilen), Speiser (Reservoirs aus geschmolzenem Metall, die Schrumpfungshohlräume verhindern) und jeder Grat (dünnes Metall, das zwischen Formhälften ausgetreten ist).

Schritt 2: Reinigen und Strahlen

Nach dem Entgraten muss die Oberfläche des Gussstücks gründlich gereinigt werden. Dieser Prozess entfernt restlichen Formsand, Zunder von der Oxidation und andere Oberflächenverunreinigungen.

Strahlen ist eine gängige und hochwirksame Methode. Dabei werden kleine metallische oder keramische Partikel mit hoher Geschwindigkeit gegen die Oberfläche des Gussstücks geschleudert, was diese sauber schrubbt und durch einen Prozess namens Kugelstrahlen auch die Ermüdungsbeständigkeit verbessern kann.

Schritt 3: Bearbeiten für Präzision

Das Gießen ist kein perfekt präziser Prozess. Um enge Maßtoleranzen zu erreichen, die für die korrekte Passform und Funktion von Teilen erforderlich sind, ist eine Bearbeitung fast immer notwendig.

Operationen wie Fräsen, Drehen, Bohren und Schleifen werden verwendet, um ebene Flächen, präzise Bohrungen und andere Merkmale zu erzeugen, die durch Gießen allein nicht genau geformt werden können.

Schritt 4: Oberflächenbehandlung und Beschichtung

Die letzte Stufe beinhaltet die Anwendung von Behandlungen zur Verbesserung der Eigenschaften oder des Aussehens des Teils. Dies hängt vollständig von der Endverwendung des Teils ab.

Diese Behandlungen können funktional sein, wie zum Beispiel die Wärmebehandlung zur Verbesserung der Festigkeit, oder ästhetisch und schützend, wie zum Beispiel Lackieren, Plattieren, Pulverbeschichten oder Eloxieren, um Korrosion zu verhindern und ein fertiges Aussehen zu verleihen.

Warum Induktionsöfen die Nachbearbeitungsphase beeinflussen

Die Wahl des Schmelzofens hat einen direkten Einfluss auf den Umfang und die Komplexität der erforderlichen Nachbearbeitung. Induktionsöfen werden für die Herstellung von qualitativ hochwertigeren Ausgangsgussteilen geschätzt, was die nachfolgenden Schritte rationalisiert.

Der Vorteil einer saubereren Schmelze

Induktionsöfen bieten eine präzise Temperatur- und Chemiekontrolle. Diese Kontrolle minimiert die Bildung von Oxiden und verhindert die Gasabsorption in das geschmolzene Metall.

Das Ergebnis ist ein Guss mit deutlich weniger internen Defekten wie Porosität (Gasblasen) oder Einschlüssen (Verunreinigungen). Ein dichteres, massiveres Gussstück ist stärker und erfordert später weniger Korrekturarbeiten.

Überlegene Oberflächengüte von Anfang an

Die dem Induktionsofen eigene elektromagnetische Rührwirkung erzeugt eine homogene Schmelztemperatur. Dies, kombiniert mit präziser Gießkontrolle, führt zu einer besseren Formfüllung.

Dies führt zu einem Rohguss mit einer besseren anfänglichen Oberflächengüte und erhöhter Maßgenauigkeit. Eine glattere „Gussoberfläche“ erfordert möglicherweise weniger aggressives Strahlen oder Bearbeiten, um die endgültigen Spezifikationen zu erfüllen.

Die Kompromisse verstehen

Während fortschrittliche Gießverfahren die Effizienz verbessern, ist es entscheidend, eine realistische Perspektive auf die Rolle der Nachbearbeitung zu haben.

Nachbearbeitung ist nicht optional

Selbst bei einer perfekten Schmelze aus einem Induktionsofen kann kein Gießverfahren durchweg Teile herstellen, die ohne Bearbeitung die engen Toleranzen der modernen Technik erfüllen.

Das Ziel der Verwendung eines Induktionsofens ist nicht, die Nachbearbeitung zu eliminieren, sondern sie vorhersehbarer, schneller und weniger verschwenderisch zu machen. Das Wissen, dass der Ausgangsguss von hoher Qualität ist, ermöglicht effizientere Bearbeitungseinrichtungen und reduziert die Ausschussraten.

Die Kosten der Qualität

Die höhere Effizienz eines Induktionsofens – weniger Energieverbrauch, weniger Materialverschwendung und schnellere Schmelzen – führt direkt zu Kosteneinsparungen.

Ein erheblicher Teil dieser Einsparungen wird in der Nachbearbeitungsabteilung erzielt. Wenn weniger Material von jedem Teil abgetragen werden muss, spart man Zeit, reduziert den Werkzeugverschleiß und erzeugt weniger Ausschuss, wodurch die Gesamtkosten der Produktion gesenkt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Nachbearbeitungsstrategie muss mit dem Hauptziel für das Bauteil übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Erkennen Sie an, dass Präzisionsbearbeitung unverzichtbar ist, aber ein hochwertiger Ausgangsguss aus einem Induktionsofen wird die Zeit und die Kosten, um dies zu erreichen, drastisch reduzieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Das saubere, dichte Metall, das von einem Induktionsofen erzeugt wird, bietet einen überlegenen Ausgangspunkt und minimiert interne Defekte, die die Festigkeit des Teils beeinträchtigen könnten.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz liegt: Die Investition in einen kontrollierten Schmelzprozess wie das Induktionsgießen reduziert direkt die nachgelagerten Arbeits-, Werkzeugkosten und Materialabfälle in den Nachbearbeitungsstufen.

Letztendlich ist die Betrachtung von Gießen und Nachbearbeitung als integriertes System, bei dem die Qualität einer Stufe die Effizienz der nächsten direkt beeinflusst, der Schlüssel zur Herstellung eines überlegenen Endteils.

Zusammenfassungstabelle:

| Nachbearbeitungsprozess | Wichtige Schritte | Zweck |

|---|---|---|

| Entgraten und Putzen | Anguss, Laufkanäle, Speiser, Grate entfernen | Überschüssiges Material vom Gussstück entfernen |

| Reinigen und Strahlen | Strahlen, Oberflächenreinigung | Verunreinigungen entfernen und Ermüdungsbeständigkeit verbessern |

| Bearbeitung | Fräsen, Drehen, Bohren, Schleifen | Präzise Maßtoleranzen erreichen |

| Oberflächenbehandlung | Wärmebehandlung, Lackieren, Plattieren, Beschichten | Festigkeit, Korrosionsbeständigkeit und Aussehen verbessern |

Bereit, Ihre Metallguss- und Nachbearbeitungsprozesse zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern, Kosten zu senken und eine überlegene Teilequalität mit unseren maßgeschneiderten Lösungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung