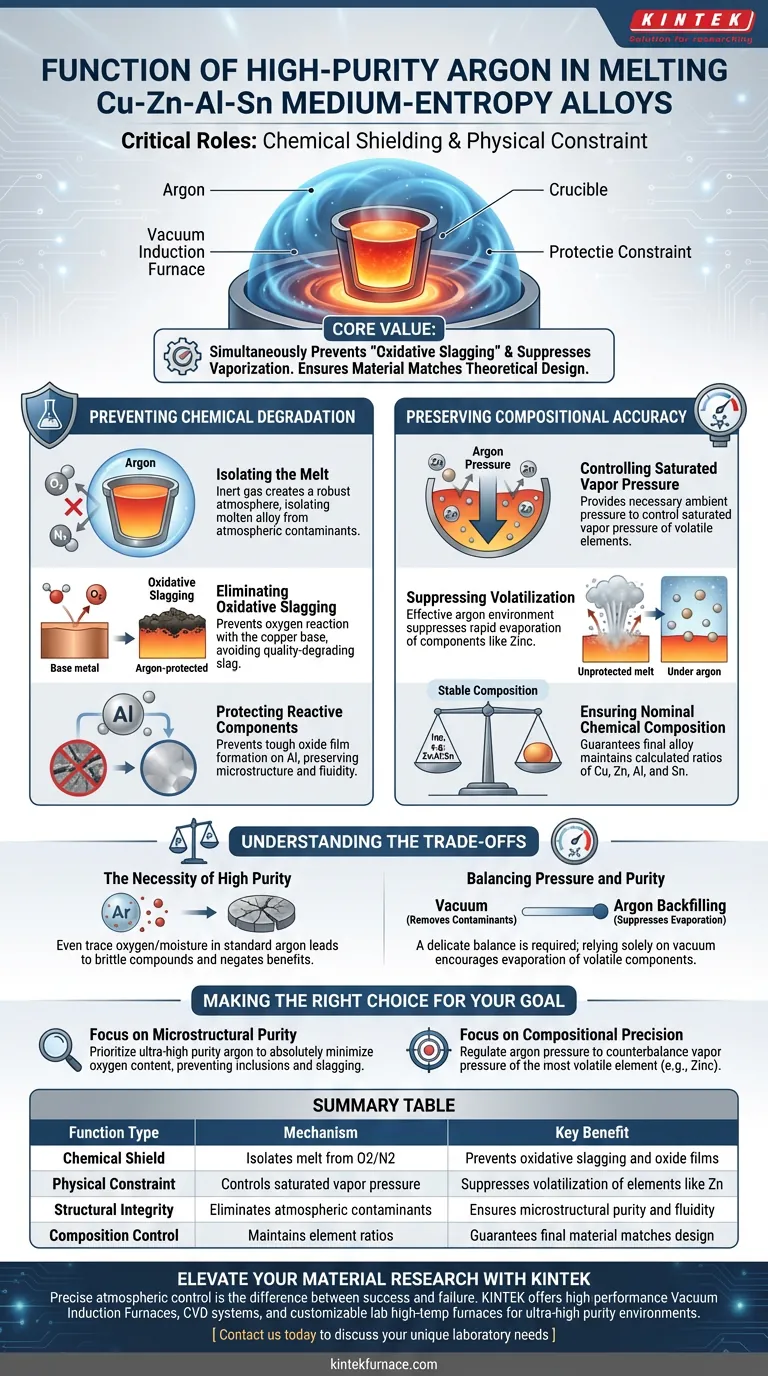

Bei der Herstellung von Cu-Zn-Al-Sn-Legierungen mit mittlerer Entropie erfüllt hochreines Argon zwei kritische Funktionen: Es wirkt als chemischer Schutzschild gegen Oxidation und als physikalische Barriere gegen Elementverdampfung. Durch die Schaffung einer inerten Umgebung im Vakuuminduktionsofen stellt Argon sicher, dass die endgültige Legierung sowohl ihre beabsichtigte strukturelle Reinheit als auch ihre präzise chemische Zusammensetzung beibehält.

Der Kernwert einer hochreinen Argonumgebung liegt in ihrer Fähigkeit, gleichzeitig die "oxidative Verschlackung" der Kupferbasis zu verhindern und die Verdampfung flüchtiger Legierungskomponenten zu unterdrücken, wodurch sichergestellt wird, dass das tatsächliche Material dem theoretischen Design entspricht.

Verhinderung chemischer Degradation

Isolierung der Schmelze

Die Hauptaufgabe von hochreinem Argon besteht darin, eine robuste Schutzatmosphäre zu schaffen. Dieses Inertgas isoliert die geschmolzene Legierung effektiv von atmosphärischen Verunreinigungen, insbesondere von Sauerstoff und Stickstoff.

Beseitigung oxidativer Verschlackung

Ohne diese Isolierung ist die kupferbasierte Legierung anfällig für "oxidative Verschlackung". Dieser Prozess tritt auf, wenn Sauerstoff mit der Schmelze reagiert und Schlacke bildet, die die Materialqualität beeinträchtigt.

Schutz reaktiver Komponenten

Während die Kupferbasis Schutz benötigt, ist die Aluminiumkomponente (Al) besonders empfindlich. Argon verhindert die Bildung von harten Oxidfilmen, die die Mikrostruktur und Fließfähigkeit der Legierung beeinträchtigen können.

Bewahrung der Zusammensetzungsgenauigkeit

Kontrolle des gesättigten Dampfdrucks

Über den chemischen Schutz hinaus spielt Argon eine wichtige physikalische Rolle in Bezug auf die flüchtigen Komponenten der Legierung (wie Zink). Das Gas liefert den notwendigen Umgebungsdruck zur Kontrolle des gesättigten Dampfdrucks dieser Elemente.

Unterdrückung der Verflüchtigung

Das Schmelzen bei hohen Temperaturen kann dazu führen, dass flüchtige Elemente schnell verdampfen, wenn sie unkontrolliert bleiben. Die Argonumgebung unterdrückt diese Verflüchtigung effektiv und hält diese Elemente in der Schmelze, anstatt sie in die Ofenkammer entweichen zu lassen.

Gewährleistung der nominellen chemischen Zusammensetzung

Durch die Steuerung des Dampfdrucks stellt die Argonumgebung sicher, dass die endgültige Legierung ihre "nominelle chemische Zusammensetzung" beibehält. Dies gewährleistet, dass die Verhältnisse von Cu, Zn, Al und Sn genau den im Legierungsdesign berechneten entsprechen.

Verständnis der Kompromisse

Die Notwendigkeit hoher Reinheit

Standard-Industrieargon ist für Legierungen mit mittlerer Entropie oft nicht ausreichend. Selbst Spuren von Sauerstoff oder Feuchtigkeit in der Gaszufuhr können zur Bildung spröder Verbindungen oder Oberflächenoxide führen und die Vorteile der Schutzatmosphäre zunichtemachen.

Ausgleich von Druck und Reinheit

Es gibt ein empfindliches Gleichgewicht zwischen Vakuum und Argonrückführung. Während ein Vakuum anfängliche Verunreinigungen entfernt, würde die alleinige Abhängigkeit von einem Vakuum die schnelle Verdampfung flüchtiger Komponenten wie Zink fördern; daher ist die Einführung von Argon keine Option, sondern eine Voraussetzung für die Zusammensetzungsstabilität.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Schmelzprozess für Cu-Zn-Al-Sn-Legierungen zu optimieren, berücksichtigen Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Reinheit liegt: Priorisieren Sie die Reinheitsklasse Ihrer Argonquelle, um den Sauerstoffgehalt absolut zu minimieren und Oxid-Einschlüsse und Verschlackung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf präziser Zusammensetzung liegt: Konzentrieren Sie sich auf die Regelung des Argon-Drucks im Ofen, um den Dampfdruck des flüchtigsten Elements (typischerweise Zink) in Ihrer Mischung gezielt auszugleichen.

Erfolg beim Schmelzen von Legierungen mit mittlerer Entropie liegt darin, die Atmosphäre als aktives Verarbeitungswerkzeug und nicht nur als passiven Schutz zu behandeln.

Zusammenfassungstabelle:

| Funktionstyp | Mechanismus | Hauptvorteil |

|---|---|---|

| Chemischer Schild | Isoliert Schmelze von Sauerstoff/Stickstoff | Verhindert oxidative Verschlackung und die Bildung von Oxidfilmen |

| Physikalische Barriere | Kontrolliert den gesättigten Dampfdruck | Unterdrückt die Verflüchtigung von Elementen wie Zink (Zn) |

| Strukturelle Integrität | Eliminiert atmosphärische Verunreinigungen | Gewährleistet mikroskopische Reinheit und Legierungsfließfähigkeit |

| Zusammensetzungskontrolle | Behält Elementverhältnisse bei | Garantiert, dass das Endmaterial dem nominellen chemischen Design entspricht |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise atmosphärische Kontrolle ist der Unterschied zwischen einer erfolgreichen Schmelze und einer fehlgeschlagenen Legierung. Gestützt auf Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuuminduktionsöfen, CVD-Systeme und anpassbare Labor-Hochtemperaturöfen, die darauf ausgelegt sind, die ultrahochreinen Umgebungen aufrechtzuerhalten, die Ihre Forschung erfordert.

Ob Sie mit komplexen Legierungen mit mittlerer Entropie oder empfindlichen reaktiven Metallen arbeiten, unsere Systeme bieten die Druckregelung und Gasreinheit, die für makellose Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten thermischen Lösungen Ihre Fertigungspräzision verbessern können.

Visuelle Anleitung

Referenzen

- Spyridon Chaskis, Spyros Papaefthymiou. Compositional Design and Thermal Processing of a Novel Lead-Free Cu–Zn–Al–Sn Medium Entropy Brass Alloy. DOI: 10.3390/met14060620

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist der Ruf des Lieferanten beim Kauf eines Induktionsschmelzofens wichtig? Gewährleistung langfristiger Zuverlässigkeit und geringerer Kosten

- Wie wird die Sicherheit des Bedieners beim Vakuuminduktionsschmelzprozess gewährleistet? Entdecken Sie mehrschichtigen Schutz für Ihr Labor

- Wie verbessert Vakuuminduktionsschmelzen die Kontrolle über aktive Elemente? Erzielen Sie präzise Legierungschemie mit VIM

- Was sind die Vorteile von Graphittiegelöfen? Erzielen Sie eine überlegene Hochtemperaturverarbeitung

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision

- Wie beeinflusst die Curie-Temperatur das Induktionserwärmen? Master-Steuerung für eine effiziente Wärmebehandlung

- Was ist ein IGBT-Induktionsofen? Erschließen Sie moderne Effizienz beim Metallschmelzen

- Was sind die Vorteile der IGBT-Technologie in Bezug auf die Temperaturregelung beim Induktionsschmelzen? Erzielen Sie überlegene Schmelzpräzision & Effizienz