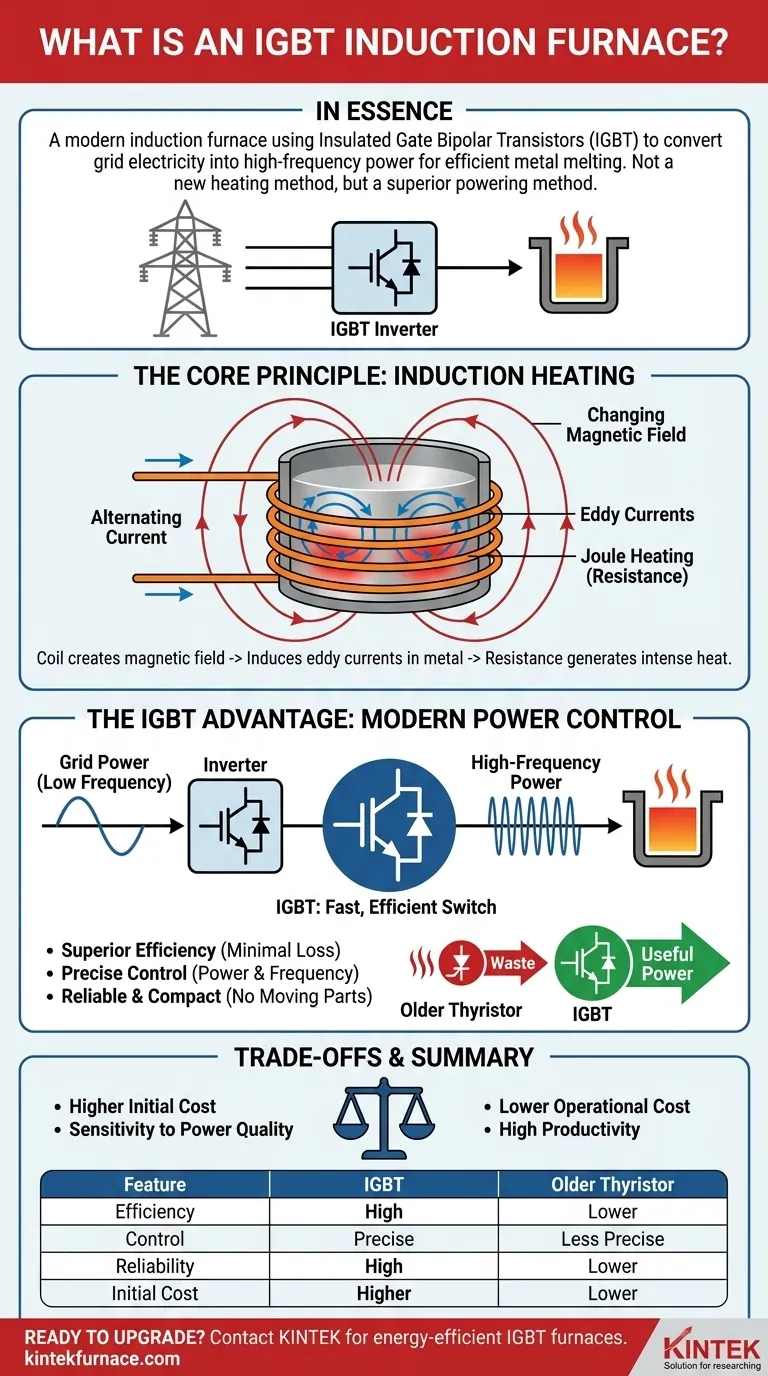

Im Wesentlichen ist ein IGBT-Induktionsofen ein moderner Typ von Induktionsofen, der eine spezifische elektronische Komponente – den Insulated Gate Bipolar Transistor (IGBT) – zur Steuerung seiner Stromversorgung verwendet. Anstatt ältere, weniger effiziente Methoden zu nutzen, verwenden diese Öfen IGBTs, um Standard-Netzstrom in die Hochfrequenzleistung umzuwandeln, die zum Schmelzen von Metall benötigt wird. Dies führt zu einem effizienteren, präziseren und zuverlässigeren Heizprozess.

Der Begriff „IGBT“ beschreibt keine neue Heizmethode; er beschreibt eine überlegene Methode zur Stromversorgung des Ofens. Das Verständnis dieser Unterscheidung ist entscheidend, um zu erkennen, dass die IGBT-Technologie einen bedeutenden Fortschritt in der Effizienz und Steuerung etablierter Induktionsheizprinzipien darstellt.

Das Kernprinzip: Wie Induktionsheizung funktioniert

Um die Rolle des IGBT zu verstehen, müssen wir zunächst den grundlegenden Prozess der Induktionsheizung selbst verstehen. Dieser Prozess basiert auf grundlegenden Prinzipien des Elektromagnetismus, um Wärme direkt im Metall zu erzeugen.

Die Induktionsspule und das Magnetfeld

Ein Induktionsofen verwendet eine leistungsstarke Spule aus leitfähigem Rohr, typischerweise Kupfer. Ein starker Wechselstrom (AC) wird durch diese Spule geleitet, wodurch ein sich schnell änderndes und starkes Magnetfeld im Raum innerhalb und um die Spule erzeugt wird.

Induzieren von Wirbelströmen

Wenn ein leitfähiges Material, wie Stahl oder andere Metalle, in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme im Metall. Diese kreisenden Ströme werden als Wirbelströme bezeichnet.

Widerstand und Wärmeerzeugung

Wenn diese Wirbelströme durch das Metall fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand führt dazu, dass sich das Material schnell und intensiv erwärmt, ein Prinzip, das als Joule-Heizung bekannt ist. Wenn genügend Leistung zugeführt wird, reicht diese Wärme aus, um das Metall zu schmelzen.

Der „IGBT“-Vorteil: Modernisierung der Leistungssteuerung

Die Magie eines IGBT-Ofens liegt darin, wie er den für diesen Prozess erforderlichen hochfrequenten Wechselstrom erzeugt und steuert. Hier wird die IGBT-Komponente entscheidend.

Was ist ein IGBT?

Ein Insulated Gate Bipolar Transistor (IGBT) ist ein Hochleistungs-Halbleiterbauelement, das als extrem schneller und effizienter elektronischer Schalter fungiert. Stellen Sie ihn sich wie einen digitalen Lichtschalter vor, der sich Tausende Male pro Sekunde mit minimalem Energieverlust ein- und ausschalten kann.

Die Rolle des Wechselrichters

Die Leistung aus dem Stromnetz hat nicht die richtige Frequenz für eine effiziente Induktionsheizung. Die Stromversorgung des Ofens verwendet eine Schaltung namens Wechselrichter, in deren Herzen IGBTs sitzen, um diese Leistung umzuwandeln. Durch präzises Ein- und Ausschalten „zerhacken“ die IGBTs den eingehenden Strom und formen ihn zu einem hochfrequenten Wechselstromausgang um.

Überragende Effizienz und Präzision

Ältere Technologien, wie Thyristor-basierte Systeme, waren bei dieser Leistungsumwandlung weniger effizient und verschwendeten erhebliche Energie als Wärme. IGBTs schalten mit sehr geringem Verlust, was bedeutet, dass mehr des aus dem Netz entnommenen Stroms in nutzbare Leistung zum Schmelzen von Metall umgewandelt wird. Diese Geschwindigkeit ermöglicht auch eine außergewöhnlich präzise Steuerung der Leistung und Frequenz des Ofens.

Zuverlässigkeit und kompaktes Design

Im Vergleich zu älteren Motor-Generator-Sätzen oder sogar älteren Festkörpertechnologien haben IGBT-basierte Stromversorgungen keine beweglichen Teile. Dies macht sie weitaus zuverlässiger und deutlich kleiner, wodurch der Gesamtplatzbedarf des Ofens reduziert wird.

Verständnis der Kompromisse

Obwohl die IGBT-Technologie klare Vorteile bietet, ist es wichtig, das Gesamtbild zu verstehen.

Höhere Anschaffungskosten

Systeme, die mit moderner Leistungselektronik wie IGBTs gebaut werden, können im Vergleich zu älteren Designs einen höheren Anschaffungspreis haben. Diese Kosten werden jedoch oft schnell durch geringeren Energieverbrauch und höhere Produktivität wieder hereingeholt.

Empfindlichkeit gegenüber Stromqualität

Fortschrittliche elektronische Systeme können empfindlicher auf Schwankungen, Überspannungen oder „schmutzigen“ Strom aus dem Netz reagieren. Eine ordnungsgemäße Installation erfordert einen ausreichenden Stromkreisschutz, um die Langlebigkeit der IGBT-Module zu gewährleisten.

Komplexität der Reparatur

Obwohl hochzuverlässig, erfordert die Fehlerbehebung eines ausgeklügelten IGBT-Wechselrichters spezielles Wissen und Ausrüstung. Die Reparatur beinhaltet oft den Austausch eines ganzen Moduls anstatt einer einzelnen, einfachen Komponente, was im Falle eines Ausfalls teurer sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Bewertung der Ofentechnologie sollte Ihre Entscheidung mit Ihren primären betrieblichen und finanziellen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und präziser Schmelzkontrolle liegt: Die überlegene Leistungsumwandlung und Reaktionsfähigkeit eines IGBT-Ofens ist die definitive Wahl zur Reduzierung langfristiger Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf den absolut niedrigsten Anschaffungskosten liegt: Sie könnten ein älteres Thyristor-basiertes System in Betracht ziehen, müssen aber dessen geringere Effizienz, größeren Platzbedarf und weniger präzise Steuerung berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Prozesswiederholbarkeit liegt: Das Festkörperdesign und die digitale Steuerung eines IGBT-Systems bieten einen deutlichen Vorteil gegenüber jeder älteren mechanischen oder analogen Technologie.

Letztendlich ist die Wahl eines IGBT-basierten Systems eine Investition in moderne, effiziente und hochgradig steuerbare Induktionsschmelztechnologie.

Zusammenfassungstabelle:

| Merkmal | IGBT-Induktionsofen | Ältere Thyristorsysteme |

|---|---|---|

| Leistungsumwandlungseffizienz | Hoch (Minimaler Energieverlust) | Niedriger (Mehr Energie wird als Wärme verschwendet) |

| Temperatur- & Leistungsregelung | Extrem präzise & reaktionsschnell | Weniger präzise |

| Zuverlässigkeit & Platzbedarf | Hohe Zuverlässigkeit, kompaktes Design | Größerer Platzbedarf, mehr bewegliche Teile |

| Anfangs-Investition | Höhere Anschaffungskosten | Niedrigere Anschaffungskosten |

Bereit, Ihren Schmelzprozess mit überlegener IGBT-Technologie zu verbessern?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK Gießereien und metallverarbeitenden Betrieben fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich IGBT-Induktionsöfen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere energieeffizienten und präzisen IGBT-Öfen Ihre Betriebskosten senken und Ihre Prozesskontrolle verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung