Im Kern verbessert das Vakuuminduktionsschmelzen (VIM) die Kontrolle über aktive Elemente, indem es die Hauptursache für ihren unvorhersehbaren Verlust beseitigt: die Atmosphäre. Durch das Schmelzen von Material in einem Vakuum eliminiert der Prozess den Sauerstoff und Stickstoff, die sonst mit hochreaktiven Elementen wie Aluminium und Titan reagieren und diese verbrauchen würden. Dies verhindert die Bildung von Oxiden und Nitriden und stellt sicher, dass die Elemente, die Sie der Schmelze hinzufügen, auch die Elemente sind, die im Endprodukt verbleiben.

Die zentrale Herausforderung bei der präzisen Legierungsherstellung besteht nicht nur darin, die richtige Menge eines Elements hinzuzufügen, sondern auch sicherzustellen, dass es während des Schmelzprozesses nicht verloren geht. VIM bietet eine geschützte Umgebung und verwandelt die Legierungsherstellung von einem Prozess der reaktiven Kompensation in einen der direkten, vorhersagbaren Formulierung.

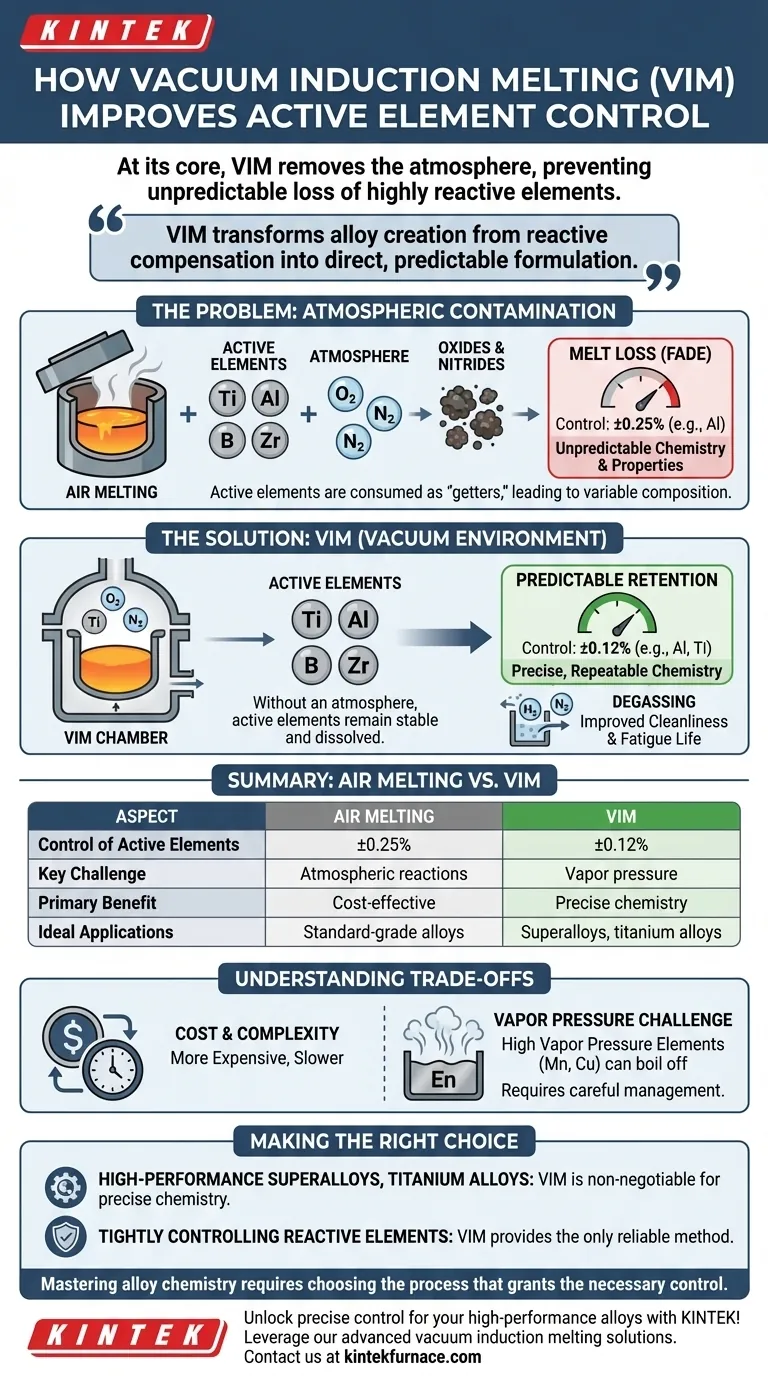

Das grundlegende Problem: Atmosphärische Verunreinigung

Um zu verstehen, warum Vakuum so effektiv ist, müssen wir zuerst die Herausforderung des Schmelzens an der Luft verstehen. Die Atmosphäre besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, die beide bei den hohen Temperaturen, die zum Schmelzen von Metallen erforderlich sind, hochreaktiv sind.

Was macht ein Element "aktiv"?

Aktive Elemente – wie Titan (Ti), Aluminium (Al), Bor (B) und Zirkonium (Zr) – haben eine sehr hohe Affinität zu Sauerstoff und Stickstoff. Chemisch bedeutet dies, dass sie als Oxid oder Nitrid stabiler sind als als reines Element, das im geschmolzenen Metall gelöst ist.

Bei Exposition gegenüber der Atmosphäre wirken diese Elemente als „Getter“, d. h., sie opfern sich effektiv, um mit verfügbarem Sauerstoff oder Stickstoff zu reagieren.

Die Unvermeidlichkeit des "Schmelzverlusts" an der Luft

Wenn das Schmelzen an der Luft durchgeführt wird, werden diese aktiven Elemente bei Reaktionen verbraucht, die unerwünschte Einschlüsse (Oxide und Nitride) bilden. Dieser Verbrauch ist als Schmelzverlust oder Fade bekannt.

Da die Rate dieses Verlusts schwer vorherzusagen und zu kontrollieren ist, müssen Metallurgen einen Überschuss des aktiven Elements hinzufügen, im Grunde genommen schätzen, wie viel an die Atmosphäre verloren geht.

Das Ergebnis: Unvorhersehbare Chemie und Eigenschaften

Dieses Rätselraten führt zu einer großen Variabilität in der endgültigen chemischen Zusammensetzung. Wie die Referenzdaten zeigen, könnte ein Element wie Aluminium in einem Luftschmelzprozess auf ±0,25 % kontrolliert werden.

Dieses Maß an Varianz ist für Hochleistungswerkstoffe inakzeptabel, wo eine Abweichung von selbst einem Bruchteil eines Prozents die mechanischen Eigenschaften wie Festigkeit, Duktilität und Kriechbeständigkeit dramatisch verändern kann.

Wie Vakuuminduktionsschmelzen eine Lösung bietet

VIM begegnet dem Problem der atmosphärischen Reaktion direkt, indem es die Reaktanten entfernt. Der gesamte Prozess – Schmelzen, Raffinieren und Gießen – findet in einer versiegelten, evakuierten Kammer statt.

Schaffung einer chemisch inerten Umgebung

Durch das Abpumpen der Luft aus der Kammer entfernt der VIM-Prozess die überwiegende Mehrheit der Sauerstoff- und Stickstoffmoleküle. Dies entzieht den potenziellen chemischen Reaktionen ihren Treibstoff.

Ohne eine Atmosphäre, mit der sie reagieren könnten, bleiben die aktiven Elemente stabil und im Schmelzbad gelöst.

Vom reaktiven Verlust zur vorhersagbaren Retention

Im Vakuum ist die Menge eines aktiven Elements, die der Schmelze hinzugefügt wird, fast genau die Menge, die in der Endlegierung verbleibt. Die Variable "Schmelzverlust" wird effektiv eliminiert.

Deshalb kann VIM eine Zusammensetzungskontrolle innerhalb extrem enger Bereiche erreichen, wie z. B. ±0,12 % für Aluminium und Titan. Der Prozess wird wiederholbar und hochpräzise.

Ein sekundärer Vorteil: Entgasung

Die Vakuumumgebung hilft auch, unerwünschte gelöste Gase, insbesondere Wasserstoff und Stickstoff, zu entfernen, die bereits in den Rohmaterialien vorhanden waren.

Wenn diese Gase aus der Schmelze gezogen werden, weist die Endlegierung eine geringere Porosität und verbesserte Reinheit auf, was zu einer überlegenen Ermüdungslebensdauer und mechanischen Integrität beiträgt.

Abwägung der Kompromisse

Obwohl VIM eine überlegene Kontrolle bietet, ist es nicht die Lösung für jede Anwendung. Seine Vorteile sind mit praktischen Kompromissen verbunden, die berücksichtigt werden müssen.

Kosten und Komplexität

VIM-Öfen sind wesentlich teurer in Anschaffung, Betrieb und Wartung als Luftschmelzöfen. Der Prozess ist auch langsamer aufgrund der Zeit, die erforderlich ist, um die Vakuumkammer für jede Charge abzupumpen.

Die Herausforderung des Dampfdrucks

Eine kritische Einschränkung des Betriebs unter Hochvakuum ist der Dampfdruck der Elemente selbst. Elemente mit hohem Dampfdruck, wie Mangan (Mn), Kupfer (Cu) und bis zu einem gewissen Grad Chrom (Cr), können aus der Schmelze verdampfen.

Dies erfordert eine sorgfältige Steuerung von Temperatur und Vakuumgrad, manchmal durch Rückfüllen der Kammer mit einem leichten Überdruck eines Inertgases wie Argon.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für VIM hängt vollständig von den chemischen Spezifikationen und Leistungsanforderungen der Endlegierung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen, Spezialstählen oder Titanlegierungen liegt: VIM ist oft unerlässlich, um die präzise Chemie zu gewährleisten, die für extreme Temperaturen, hohe Belastungen und kritische Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der strengen Kontrolle hochreaktiver Elemente (Al, Ti, B, Zr) liegt: VIM bietet die einzige zuverlässige Methode, um deren unvorhersehbaren Verlust zu verhindern und die Chargenkonstanz sicherzustellen, die von strengen Spezifikationen gefordert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standardlegierungen mit größeren Toleranzbereichen liegt: Einfachere und kostengünstigere Methoden wie das Luftschmelzen oder die Argon-Sauerstoff-Entkohlung (AOD) sind oft wirtschaftlicher und vollkommen geeignet.

Letztendlich erfordert die Beherrschung der Legierungschemie die Wahl des Prozesses, der Ihnen die notwendige Kontrolle über die Schmelzumgebung bietet.

Zusammenfassungstabelle:

| Aspekt | Luftschmelzen | Vakuuminduktionsschmelzen (VIM) |

|---|---|---|

| Kontrolle aktiver Elemente | ±0,25 % (z. B. Al) | ±0,12 % (z. B. Al, Ti) |

| Hauptprobleme | Atmosphärische Reaktionen (O₂, N₂) | Dampfdruck von Elementen |

| Hauptvorteil | Kostengünstig für Standardlegierungen | Präzise, wiederholbare Chemie |

| Ideale Anwendungen | Standardlegierungen | Superlegierungen, Spezialstähle, Titanlegierungen |

Erzielen Sie präzise Kontrolle für Ihre Hochleistungslegierungen mit KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Vakuuminduktionsschmelzlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Fachwissen im Bereich Hochtemperaturöfen, einschließlich kundenspezifischer VIM-Systeme, gewährleistet eine überragende Elementretention und konsistente Ergebnisse für anspruchsvolle Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Legierungsproduktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit