Im Kern bieten Graphittiegelöfen eine Kombination aus schnellem Aufheizen, außergewöhnlicher Temperaturhomogenität und präziser Hochtemperaturkontrolle. Dies macht sie unverzichtbar für Anwendungen, die ein strenges Wärmemanagement und konsistente, hochreine Materialeigenschaften erfordern, vom Schmelzen von Metallen bis zur Synthese fortschrittlicher Materialien.

Während viele Öfen hohe Temperaturen erreichen können, liegt der Hauptvorteil des Graphittiegelofens in seiner Fähigkeit, unübertroffene Temperaturstabilität und -homogenität bei extremen Temperaturen zu liefern. Dies macht ihn zur definitiven Wahl für Prozesse, bei denen Materialintegrität und vorhersagbare Ergebnisse nicht verhandelbar sind.

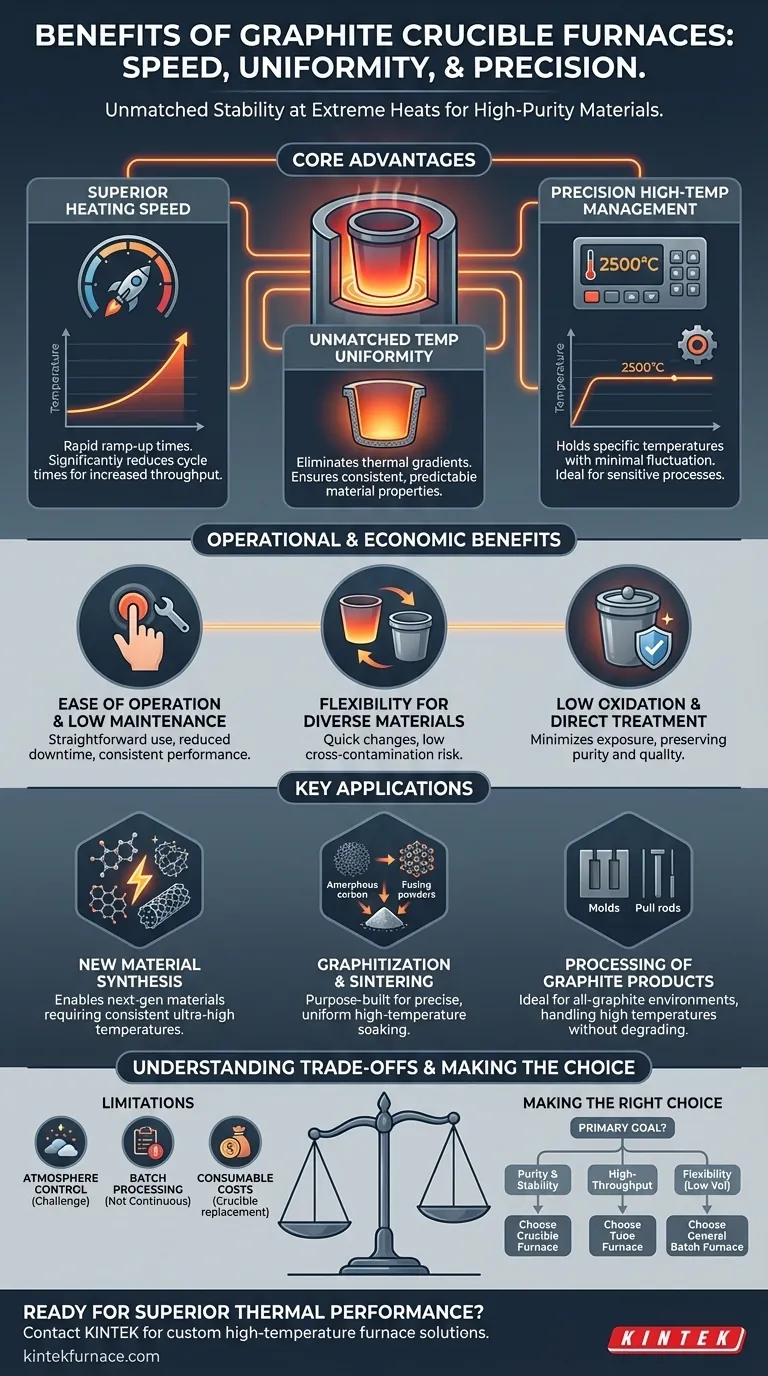

Die Kernvorteile: Geschwindigkeit, Homogenität und Kontrolle

Die Leistung eines Graphittiegelofens wird durch seine überlegenen thermischen Eigenschaften bestimmt. Dies sind keine bloßen geringfügigen Verbesserungen; sie sind grundlegend für das Erreichen hochwertiger Ergebnisse in anspruchsvollen Anwendungen.

Überlegene Heizgeschwindigkeit

Das Graphitelement ermöglicht im Vergleich zu vielen anderen Ofentypen außergewöhnlich schnelle Aufheizraten. Dies reduziert die Zykluszeiten erheblich und steigert den betrieblichen Durchsatz und die Effizienz.

Unübertroffene Temperaturhomogenität

Diese Öfen sind so konstruiert, dass heiße und kalte Stellen innerhalb des Tiegels eliminiert werden. Dies gewährleistet, dass die gesamte Materialcharge bei exakt derselben Temperatur verarbeitet wird, was zu hochkonsistenten und vorhersagbaren Materialeigenschaften führt.

Präzises Hochtemperaturmanagement

Die Fähigkeit, eine bestimmte hohe Temperatur mit minimalen Schwankungen zu halten, ist entscheidend. Graphittiegelöfen zeichnen sich hier aus und sind daher ideal für empfindliche Prozesse wie Kristallwachstum, Sintern oder die Herstellung fortschrittlicher Legierungen, bei denen geringfügige Abweichungen das Ergebnis ruinieren können.

Betriebliche und wirtschaftliche Vorteile

Über die thermische Leistung hinaus bieten diese Öfen praktische Vorteile, die sie zu einer strategischen Wahl sowohl für Forschungslabore als auch für die industrielle Produktion machen.

Einfache Bedienung und geringer Wartungsaufwand

Tiegelöfen sind im Allgemeinen einfach zu bedienen und erfordern nur minimale spezielle Schulungen. Ihre Konstruktion führt oft zu geringeren Wartungsanforderungen, wodurch Ausfallzeiten reduziert und eine konsistente Leistung über die Zeit gewährleistet werden.

Flexibilität für unterschiedliche Materialien

Die Tiegelkonstruktion ermöglicht schnelle Wechsel zwischen verschiedenen Materialien oder Legierungen mit geringem Risiko der Kreuzkontamination. Einfacher Austausch des Tiegels ermöglicht ein hohes Maß an Prozessflexibilität.

Geringe Oxidation und direkte Behandlung

Das Schmelzen oder Behandeln von Materialien direkt im Tiegel minimiert deren Exposition gegenüber äußeren Atmosphären. Dies führt zu sehr geringen Oxidationsverlusten und bewahrt die Reinheit und Endqualität des Materials.

Wo Graphittiegelöfen herausragen

Diese Öfen sind nicht nur zum Schmelzen von Metallen da; ihre einzigartigen Fähigkeiten machen sie zu entscheidenden Werkzeugen in der modernen Materialwissenschaft und Fertigung.

Ermöglichung neuer Materialsynthesen

Die Herstellung von Materialien der nächsten Generation wie Graphen und Kohlenstoffnanoröhrchen erfordert oft die konsistenten Ultra-Hochtemperaturen, die Graphittiegelöfen bieten, was sie zu einem wichtigen Wegbereiter für technologische Innovationen macht.

Entscheidend für Graphitierung und Sintern

Prozesse wie die Graphitierung (Umwandlung von amorphem Kohlenstoff in kristallines Graphit) und das Sintern (Verschmelzen von Pulvern zu einer festen Masse) hängen von präzisem, gleichmäßigem Hochtemperatur-Halten ab. Der Graphittiegelofen ist für diese Aufgaben maßgeschneidert.

Verarbeitung von Graphitprodukten

Diese Öfen werden auch bei der Herstellung anderer Graphitkomponenten wie Gussformen und Zugstangen eingesetzt. Ihre Fähigkeit, hohe Temperaturen ohne Zersetzung zu bewältigen, macht sie ideal für eine vollständige Graphit-Verarbeitungsumgebung.

Die Kompromisse verstehen

Keine einzelne Technologie ist eine universelle Lösung. Das Verständnis der Einschränkungen eines Graphittiegelofens ist entscheidend für eine objektive Entscheidung.

Atmosphärenkontrolle

Obwohl sie ausgezeichnet für die Reinheit sind, kann die Erzielung einer hochkontrollierten oder spezifischen Gasatmosphäre schwieriger sein als in einem Rohrofen. Der Tiegel ist oft offen oder locker abgedeckt, was seine Verwendung für Prozesse einschränkt, die ein strenges Vakuum oder eine reaktive Gasumgebung erfordern.

Durchsatz bei Batch-Verarbeitung

Von Natur aus sind Tiegelöfen Batch-Prozessoren. Für Anwendungen, die eine kontinuierliche Produktion mit hohem Volumen erfordern, ist ein System wie ein Rohrofen möglicherweise besser für einen automatisierten, kontinuierlichen Materialfluss geeignet.

Verbrauchskosten

Der Graphittiegel selbst ist eine Verbrauchskomponente mit begrenzter Lebensdauer. Sein Ersatz stellt laufende Betriebskosten dar, die in die Gesamtbetriebskosten einbezogen werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Stärken der Technologie mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und thermischer Stabilität bei extremen Temperaturen liegt: Die gleichmäßige Erwärmung und die inerte Verarbeitungsumgebung des Graphittiegelofens sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlicher Produktion liegt: Ein für kontinuierlichen Durchfluss ausgelegter Rohrofen bietet möglicherweise eine bessere Effizienz für Ihren Arbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf der flexiblen Wärmebehandlung verschiedener Teile in geringen Mengen liegt: Ein Mehrzweck-Batch-Ofen bietet möglicherweise die erforderliche Vielseitigkeit bei geringeren Anfangsinvestitionen.

Letztendlich ist die Wahl eines Graphittiegelofens eine Investition in Prozesskontrolle, Materialreinheit und Endproduktqualität.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Heizgeschwindigkeit | Schnelle Aufheizraten reduzieren Zykluszeiten und erhöhen den Durchsatz. |

| Temperaturhomogenität | Eliminiert heiße/kalte Stellen für konsistente, vorhersagbare Materialeigenschaften. |

| Hochtemperaturkontrolle | Präzises, stabiles Halten der Temperatur für empfindliche Prozesse wie Sintern. |

| Betriebliche Flexibilität | Einfacher Tiegelwechsel ermöglicht vielfältige Materialien bei geringem Kontaminationsrisiko. |

| Materialreinheit | Geringe Oxidationsverluste bewahren die Qualität und Reinheit des Endprodukts. |

Sind Sie bereit, in Ihrem Labor oder Ihrer Produktionslinie überlegene thermische Leistung und Materialreinheit zu erzielen?

KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen wie die Ihren präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine kundenspezifische Hochtemperatur-Ofenlösung Ihre Prozesskontrolle und Endproduktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor