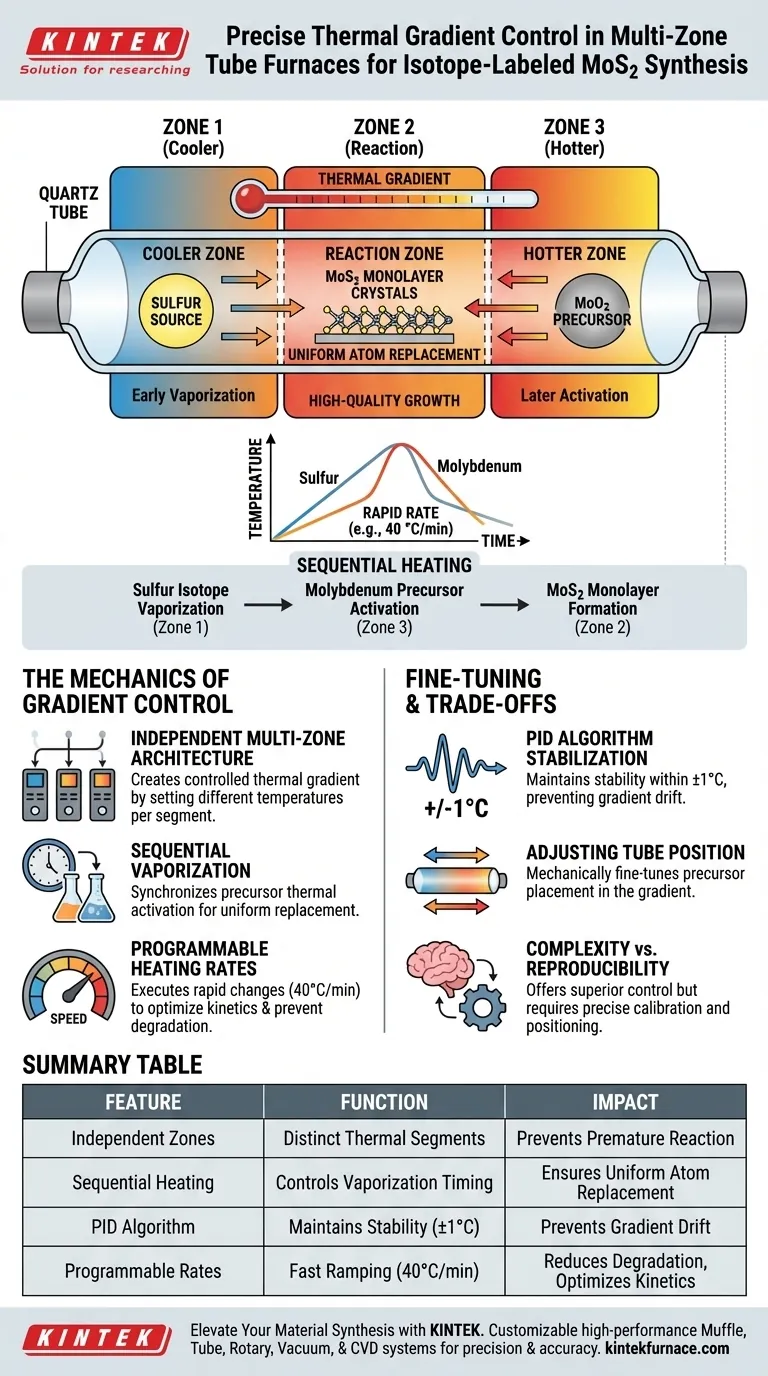

Die präzise Temperaturgradientenkontrolle wird durch die Kombination von unabhängiger Zonenheizung und programmierbaren thermischen Profilen erreicht. In einem Mehrzonen-Rohröfen werden spezifische Heizraten – wie z. B. 40 °C pro Minute – auf verschiedene Abschnitte des Quarzrohrs angewendet. Dies ermöglicht es dem Ofen, gleichzeitig unterschiedliche Temperaturen aufrechtzuerhalten, um sicherzustellen, dass der Molybdändioxid (MoO2)-Vorläufer und das Schwefelpulver an ihren exakten, jeweiligen Verdampfungs- und Reaktionspunkten verarbeitet werden.

Kernbotschaft Der Erfolg der isotopenmarkierten MoS2-Synthese beruht auf sequentieller Erwärmung. Der Mehrzonenofen fungiert als Zeitsteuerung, indem er die Schwefelisotopenquelle und die Molybdänquelle zu unterschiedlichen Zeitpunkten verdampft, um sicherzustellen, dass die Atome die aktiven Stellen gleichmäßig ersetzen und so qualitativ hochwertige Einkristalle entstehen.

Die Mechanik der Gradientenkontrolle

Unabhängige Mehrzonenarchitektur

Ein Mehrzonenofen ist in physikalisch getrennte Heizzonen unterteilt. Durch die Einstellung unterschiedlicher Temperaturen für jede Zone erzeugt das System einen kontrollierten thermischen Gradienten über die Länge des Rohrs. Dies ermöglicht es, dass die Schwefelquelle (in einer kühleren Zone platziert) und die MoO2-Quelle (in einer heißeren Zone platziert) im selben Kammer existieren, ohne vorzeitig zu reagieren.

Sequentielle Verdampfung

Das Hauptziel dieses Gradienten ist die Ermöglichung einer sequentiellen Erwärmung. Der Ofen steuert die Zeitgebung so, dass der Schwefelisotop genau dann verdampft und zur Reaktionsstelle wandert, wenn die Molybdänquelle thermisch aktiviert wird. Diese Synchronisation stellt sicher, dass die Schwefelatome die aktiven Stellen im Molybdänvorläufer ausreichend ersetzen.

Programmierbare Heizraten

Industrielle Öfen verwenden fortschrittliche Software, um schnelle Temperaturänderungen durchzuführen, wie z. B. eine Rate von 40 °C pro Minute. Diese Geschwindigkeit verhindert, dass die Vorläufer während einer langen Aufheizphase abgebaut werden, und stellt sicher, dass die Reaktion näher am thermodynamischen Gleichgewicht stattfindet.

Feinabstimmung der thermischen Umgebung

Anpassung der Rohrposition

Über die elektronische Steuerung hinaus ist die physikalische Positionierung des Quarzrohrs in der Ofenkammer eine kritische Variable. Durch Verschieben des Rohrs relativ zu den Heizelementen können die Bediener mechanisch genau einstellen, wo sich die Vorläufer innerhalb des thermischen Gradienten befinden.

Stabilisierung des PID-Algorithmus

Um diese Gradienten über die Zeit aufrechtzuerhalten, verwenden moderne Öfen PID-Regler (Proportional-Integral-Derivative). Diese Systeme passen die Leistung automatisch an, um Abweichungen zu korrigieren, die Temperaturstabilität innerhalb von ±1°C zu gewährleisten und sicherzustellen, dass der Gradient während des Syntheseprozesses nicht abweicht.

Minimierung von Intra-Zonen-Variationen

Während das Ziel ein Gradient zwischen den Zonen ist, muss die Temperatur innerhalb jeder spezifischen Zone einheitlich bleiben. Einstellbare Heizelemente, die um das Rohr angeordnet sind, verhindern Hotspots und stellen sicher, dass die "Reaktionszone" eine konsistente thermische Energie für die entstehende Monoschicht liefert.

Verständnis der Kompromisse

Komplexität vs. Reproduzierbarkeit

Die Verwendung mehrerer Zonen erhöht die Komplexität des Aufbaus. Obwohl sie eine überlegene Kontrolle über die Reaktionskinetik bietet, erfordert sie eine präzise Kalibrierung; eine leichte Abweichung in der Heizrampe zwischen den Zonen kann zu einer unvollständigen Sulfidierung oder ungleichmäßigem Kristallwachstum führen.

Positionsabhängigkeit

Die Abhängigkeit von der physikalischen Rohrpositionierung für die Gradientenkontrolle führt eine manuelle Variable ein. Obwohl sie für die Feinabstimmung wirksam ist, kann sie zwischen verschiedenen Experimenten schwer perfekt reproduziert werden, verglichen mit einer rein softwaregesteuerten Zonenregelung.

Die richtige Wahl für Ihr Ziel treffen

Die Erzielung hochwertiger isotopenmarkierter Monoschichten erfordert eine Abwägung der Ausrüstungsfähigkeiten mit dem experimentellen Design.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Priorisieren Sie einen Ofen mit hochpräziser PID-Regelung (±1°C), um sicherzustellen, dass die Reaktionstemperatur während der kritischen Wachstumsphase stabil bleibt.

- Wenn Ihr Hauptaugenmerk auf Reaktionszeitplanung liegt: Nutzen Sie unabhängige Mehrzonensteuerungen, um unterschiedliche Rampenraten zu programmieren und sicherzustellen, dass der Schwefeldampf genau dann eintrifft, wenn der Molybdänvorläufer aktiv ist.

Der Erfolg hängt von der Synchronisierung der thermischen Aktivierung Ihrer Vorläufer durch präzise räumliche und zeitliche Programmierung ab.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Gradientenkontrolle | Auswirkung auf die MoS2-Synthese |

|---|---|---|

| Unabhängige Heizzonen | Erzeugt getrennte thermische Segmente | Verhindert vorzeitige Vorläuferreaktion |

| Sequentielle Erwärmung | Steuert die Verdampfungszeitplanung | Gewährleistet gleichmäßige Atomersetzung an aktiven Stellen |

| PID-Algorithmus | Gewährleistet Stabilität innerhalb von ±1°C | Verhindert Gradientenabweichung während des Kristallwachstums |

| Programmierbare Raten | Schnelles Aufheizen (z. B. 40°C/min) | Reduziert Vorläuferabbau und optimiert die Kinetik |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist die Grundlage für hochwertige isotopenmarkierte Monoschichten. Mit professioneller F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre individuellen Laboranforderungen zu erfüllen.

Ob Sie eine unabhängige Mehrzonensteuerung für komplexe thermische Gradienten oder schnelle Heizraten für spezielle chemische Gasphasenabscheidung benötigen, unsere Öfen liefern die Stabilität und Genauigkeit, die Ihre Forschung erfordert. Stärken Sie Ihr Labor mit den Werkzeugen für bahnbrechende Ergebnisse.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von SiC-Nanofasern? Präzisions-CVD-Wachstum bei 1100 °C

- Was sind die Vorteile eines Kondensationsrohr-Ofens für die Magnesiumgewinnung? Hohe Reinheit und effiziente Metallrückgewinnung erzielen

- Warum ist ein horizontaler Elektroofen ideal für Proben mit kleinem Durchmesser? Erzielen Sie eine überlegene gleichmäßige Erwärmung

- Wie erreicht eine Laborrohr-Ofen gesteuerte Atmosphärensintern? Master Precision Catalytic Prep

- Welche Rolle spielt eine Röhrenofensystem bei der Dampftransportabscheidung (VTD)? Wesentliche Rolle beim Dünnschichtwachstum

- Was ist der technische Vorteil der Verwendung eines industriellen Röhrenofens für Titandioxid-Nanoröhren? Verbesserung der Kristallperformance

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der PP-Faserproduktion? Beherrschen Sie die präzise Kohlenstoffkontrolle

- Was passiert mit Quarzrohren in einem Rohrofen bei Temperaturen über 1000°C? Verständnis der Entglasung und Materialgrenzen