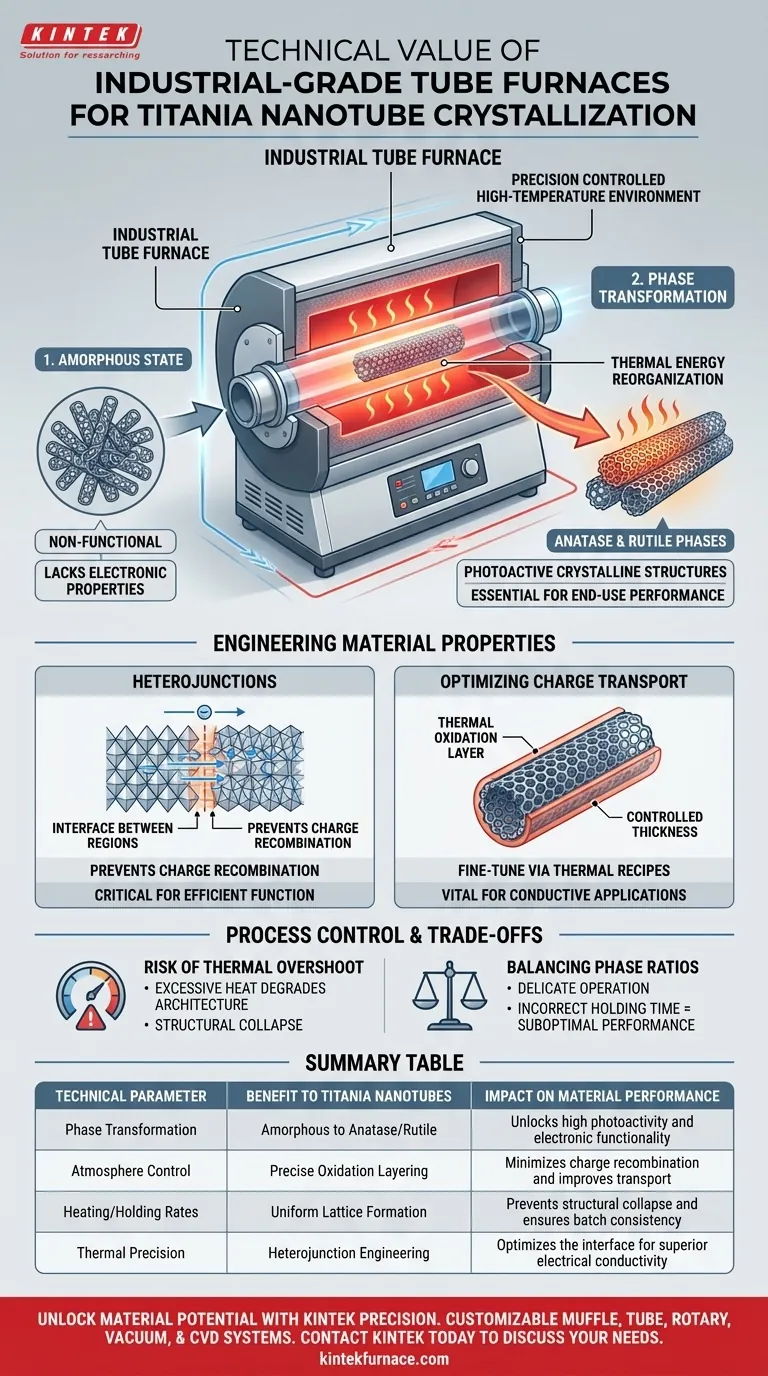

Der entscheidende technische Vorteil eines industriellen Röhrenofens liegt in seiner Fähigkeit, die präzise Phasenumwandlung von Titandioxid-Nanoröhren von einem nicht-funktionalen amorphen Zustand in hoch fotoaktive kristalline Strukturen zu ermöglichen. Durch die Bereitstellung einer streng kontrollierten Hochtemperaturumgebung ermöglicht diese Ausrüstung die zuverlässige Umwandlung von rohen Nanoröhren in spezifische Anatas- und Rutilphasen, die für die Endanwendungsleistung des Materials unerlässlich sind.

Über einfaches Erhitzen hinaus ermöglicht der industrielle Röhrenofen das Engineering von Materialeigenschaften; durch Manipulation von Heizraten und Haltezeiten können Hersteller die Bildung von Heterojunctions und Oxidationsschichten steuern, die die Ladungstransportfähigkeiten des Materials bestimmen.

Die Mechanik der Phasenumwandlung

Von Amorph zu Kristallin

In ihrem Anfangszustand sind Titandioxid-Nanoröhren typischerweise amorph und weisen nicht die für fortgeschrittene Anwendungen erforderlichen elektronischen Eigenschaften auf. Der Röhrenofen liefert die notwendige thermische Energie, um diese Atomstruktur neu zu organisieren.

Dieser Prozess wandelt das Material in fotoaktive kristalline Phasen um, insbesondere Anatas und Rutil. Ohne diese Kristallisation können die Nanoröhren nicht effektiv an photochemischen Reaktionen teilnehmen.

Engineering von Heterojunctions

Der Übergang zwischen verschiedenen kristallinen Phasen ist nicht nur ein Nebeneffekt, sondern ein ansteuerbares Ergebnis. Die präzise Kontrolle, die der Ofen bietet, ermöglicht die Induktion spezifischer Heterojunctions.

Diese Junctions – Grenzflächen zwischen verschiedenen Halbleiterbereichen – sind entscheidend für die Trennung elektrischer Ladungen. Sie verhindern die Ladungsrekombination und stellen sicher, dass das Material effizient funktioniert.

Optimierung des Ladungstransports

Kontrolle von thermischen Oxidationsschichten

Ein kritischer Parameter für die Leistung von Nanoröhren ist die Dicke der thermischen Oxidationsschicht. Der Röhrenofen ermöglicht es den Betreibern, diese Dicke durch spezifische thermische Rezepte fein abzustimmen.

Eine optimierte Oxidationsschicht ist entscheidend für die Ladungstransportleistung. Wenn die Schicht unkontrolliert ist, kann sie den Elektronenfluss behindern und die Nanoröhre für leitfähige Anwendungen unwirksam machen.

Verwaltung von Heizraten und Haltezeiten

Das "Wie" des Heizprozesses ist genauso wichtig wie die Endtemperatur. Der Röhrenofen bietet eine granulare Kontrolle über Heizraten und Haltezeiten.

Diese Variablen bestimmen die endgültige Qualität des Kristallgitters. Eine gleichmäßige Erwärmung gewährleistet eine konsistente Leistung über die gesamte Charge von Nanoröhren und eliminiert Schwachstellen in der Materialstruktur.

Verständnis der Kompromisse

Das Risiko eines thermischen Überschießens

Obwohl hohe Temperaturen für die Kristallisation notwendig sind, können übermäßige Hitze oder unkontrollierte Aufheizraten die Nanoröhrenarchitektur beeinträchtigen. Wenn die Temperatur die strukturelle Toleranz überschreitet, können die Nanoröhren kollabieren oder miteinander sintern, wodurch die hohe Oberfläche, die sie wertvoll macht, zerstört wird.

Ausbalancieren von Phasenverhältnissen

Das Erreichen des richtigen Gleichgewichts zwischen Anatas- und Rutilphasen ist ein heikler Vorgang. Eine falsche Haltezeit kann zu einer Phasenkomposition führen, die thermodynamisch stabil, aber elektronisch suboptimal für die beabsichtigte Anwendung ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres Kristallisationsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf Fotoaktivität liegt: Priorisieren Sie thermische Profile, die die Bildung der Anatasphase begünstigen, da diese im Allgemeinen eine höhere Oberflächenreaktivität aufweist.

- Wenn Ihr Hauptaugenmerk auf der Ladungstransporteffizienz liegt: Konzentrieren Sie sich auf die Optimierung der Haltezeiten, um robuste Heterojunctions und eine kontrollierte Dicke der Oxidationsschicht zu erzeugen.

Erfolg bei der Behandlung von Titandioxid-Nanoröhren beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Orchestrierung dieser Wärme, um das Material auf atomarer Ebene zu gestalten.

Zusammenfassungstabelle:

| Technischer Parameter | Vorteil für Titandioxid-Nanoröhren | Auswirkung auf die Materialleistung |

|---|---|---|

| Phasenumwandlung | Amorph zu Anatas/Rutil | Erschließt hohe Fotoaktivität und elektronische Funktionalität |

| Atmosphärenkontrolle | Präzise Oxidationsschichtbildung | Minimiert Ladungsrekombination und verbessert den Transport |

| Aufheiz-/Haltegeschwindigkeiten | Gleichmäßige Gitterbildung | Verhindert strukturellen Kollaps und gewährleistet Chargenkonsistenz |

| Thermische Präzision | Heterojunction-Engineering | Optimiert die Grenzfläche für überlegene elektrische Leitfähigkeit |

Entfesseln Sie das Potenzial des Materials mit KINTEK Precision

Übernehmen Sie die volle Kontrolle über die Phasenumwandlung Ihres Materials mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen – alle voll anpassbar, um Ihre spezifischen Forschungs- oder Industriebedürfnisse zu erfüllen. Ob Sie Titandioxid-Nanoröhren entwickeln oder Halbleiter der nächsten Generation entwickeln, unsere Hochtemperaturöfen bieten die Gleichmäßigkeit und Präzision, die Ihr Labor benötigt.

Bereit, Ihren Kristallisationsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind beim Betrieb eines horizontalen elektrischen Ofens zu treffen? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Wie wirkt sich die Diversifizierung von Vakuumrohröfen auf den Markt aus? Spezialisierte Lösungen für fortschrittliche Materialien entdecken

- Was sind häufige Anwendungen von Rohröfen? Präzisionsheizung für Materialsynthese und -kontrolle

- Welche kritischen Bedingungen bietet ein Hochtemperatur-Rohröfen für LiFePO4/C? Präzise Kalzinierung meistern

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Simulation der Kohleverbrennung? Beherrschen Sie F&E in der Industrie

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Wofür werden Rohröfen üblicherweise verwendet?Präzisionsheizlösungen für Labor und Industrie

- Was ist ein Vertikalofen? Ein Leitfaden zur hochreinen, gleichmäßigen thermischen Verarbeitung