Im Kern ermöglicht Ihnen die Technologie des Insulated Gate Bipolar Transistors (IGBT) eine beispiellose Kontrolle über die an einen Induktionsofen gelieferte Leistung. Diese direkte Leistungssteuerung führt zu einer außergewöhnlich präzisen und gleichmäßigen Temperaturregelung, die entscheidend für die Erzielung hochwertiger Schmelzen und die Einhaltung strenger Industriestandards ist.

Der wahre Vorteil von IGBTs liegt nicht nur in der besseren Temperaturregelung, sondern in der Kombination aus Präzision, Energieeffizienz und Betriebsgeschwindigkeit, die sie ermöglichen. Sie stellen einen grundlegenden Wandel von älteren, weniger effizienten Heizmethoden hin zu einem zuverlässigeren und kostengünstigeren Prozess dar.

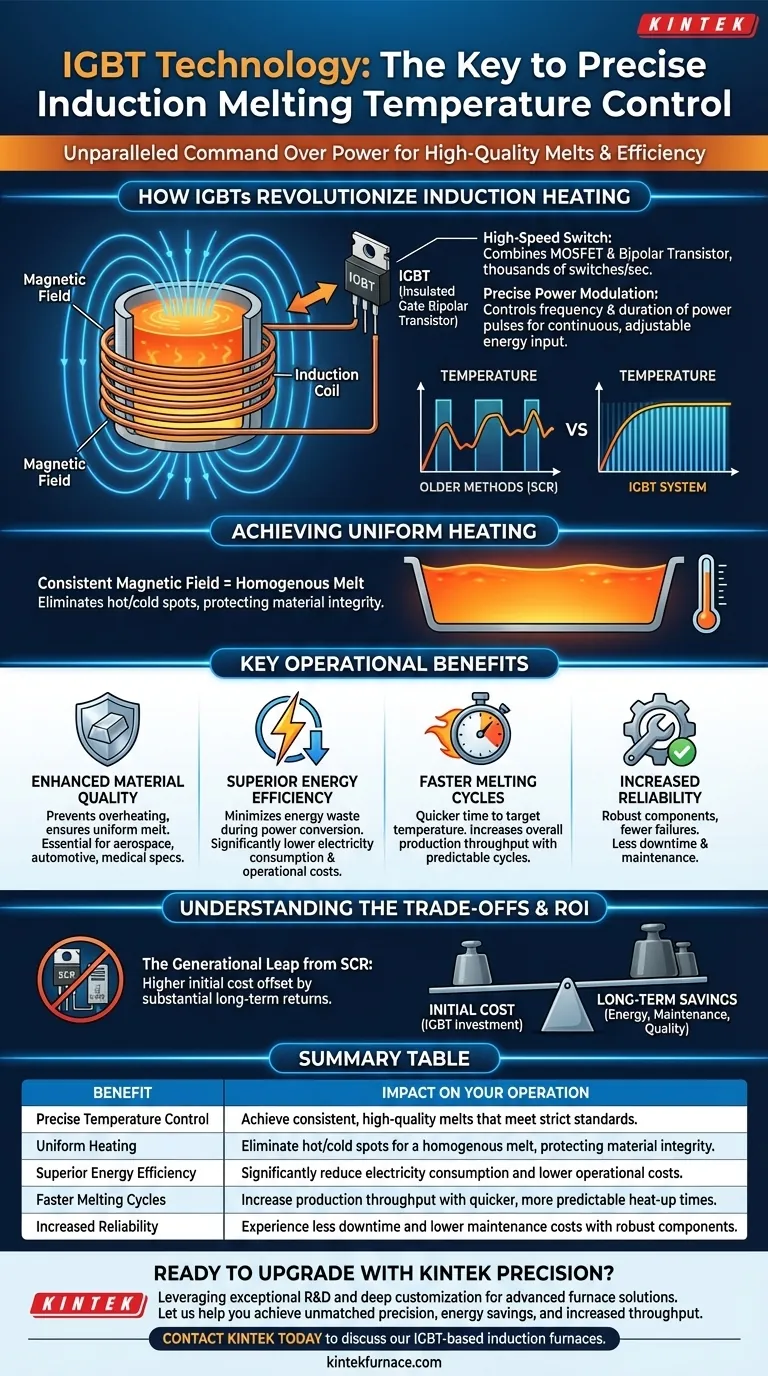

Wie IGBTs das Induktionsheizen revolutionieren

Um die Vorteile zu verstehen, müssen wir uns zunächst den Mechanismus ansehen. Ein Induktionsofen erzeugt durch ein starkes, wechselndes Magnetfeld elektrische Ströme im Metall, was wiederum Wärme erzeugt. Der IGBT ist die Komponente, die den Stromfluss zur Induktionsspule steuert.

Der IGBT als Hochgeschwindigkeits-Schalter

Ein IGBT ist eine hochentwickelte Halbleiterkomponente, die als extrem schneller und effizienter elektronischer Schalter fungiert. Er kombiniert die geringen Leistungsanforderungen eines MOSFET-Gates mit der Fähigkeit eines Bipolartransistors, hohe Ströme zu handhaben.

Dieses Design ermöglicht es ihm, große Mengen elektrischen Strom tausende Male pro Sekunde mit minimalem Energieverlust ein- und auszuschalten.

Umwandlung der Leistungsschaltung in Temperaturregelung

Die Temperatur der Schmelze ist ein direktes Ergebnis der von der Induktionsspule abgegebenen Energie. Durch die präzise Modulation der Frequenz und Dauer der Stromimpulse, die er an die Spule sendet, ermöglicht Ihnen das IGBT-System eine exakte Kontrolle über den Energieeintrag.

Dies ist grundsätzlich präziser als ältere Methoden. Anstelle von groben Ein-/Aus-Zyklen erhalten Sie einen kontinuierlichen und hochgradig einstellbaren Stromfluss, der es dem System ermöglicht, eine Zieltemperatur mit bemerkenswerter Genauigkeit zu erreichen und zu halten.

Erreichen einer gleichmäßigen Erwärmung

Dieses Maß an Kontrolle gewährleistet ein konsistentes Magnetfeld, was zu einer gleichmäßigen Erwärmung des gesamten Materialvolumens führt. Dies eliminiert heiße Stellen, die die Materialqualität beeinträchtigen können, und kalte Stellen, die den Schmelzprozess verlangsamen, wodurch ein homogenes Endprodukt gewährleistet wird.

Wesentliche betriebliche Vorteile der IGBT-Technologie

Die von IGBTs gebotene Präzision erzeugt eine Kaskade von Vorteilen, die alles von der Produktqualität bis zu Ihrer Bilanz beeinflussen.

Verbesserte Materialqualität und -integrität

Durch die Vermeidung von Überhitzung und die Gewährleistung einer gleichmäßigen Schmelze schützen IGBT-basierte Systeme die Integrität der verarbeiteten Metalle. Dies ist unerlässlich für Branchen wie Luft- und Raumfahrt, Automobilindustrie und Medizintechnik, in denen Materialspezifikationen nicht verhandelbar sind.

Überlegene Energieeffizienz

IGBTs schalten Leistung weitaus effizienter als ältere Technologien wie Thyristoren (SCR). Sie minimieren Energieverluste während des Leistungsumwandlungsprozesses, was sich direkt in geringerem Stromverbrauch und reduzierten Betriebskosten niederschlägt.

Schnelleres und konsistenteres Schmelzen

Da die Leistung so effizient und präzise geliefert wird, wird die Zieltemperatur schneller erreicht. Dies führt zu kürzeren Schmelzzeiten und vorhersagbareren, wiederholbaren Zyklen, was den gesamten Produktionsdurchsatz erhöht.

Erhöhte Zuverlässigkeit und Betriebszeit

Moderne IGBT-Komponenten sind robust und zuverlässig. Öfen, die mit dieser Technologie gebaut wurden, weisen weniger Komponentenausfälle auf, was zu deutlich weniger Wartung, reduzierten Ausfallzeiten und konsistenteren Produktionsplänen führt.

Verständnis der Kompromisse

Obwohl die IGBT-Technologie überlegen ist, ist es wichtig, den vollständigen Kontext zu verstehen.

Der Generationssprung von SCR-Systemen

Ältere Induktionssysteme verwenden häufig SCRs zur Leistungsregelung. Obwohl funktionsfähig, sind SCRs weniger effizient, bieten eine langsamere und weniger präzise Steuerung und können mehr harmonische Störungen in das Stromnetz einbringen. Der Umstieg auf IGBTs ist ein klarer technologischer Fortschritt für jeden modernen Betrieb.

Anfangskosten vs. langfristiger ROI

Ein IGBT-betriebener Induktionsofen kann im Vergleich zu einem System mit älterer Technologie höhere Anfangsinvestitionen bedeuten. Diese Kosten werden jedoch in der Regel schnell durch erhebliche Energieeinsparungen, niedrigere Wartungskosten und höhere Produktqualität, die zu weniger Ausschuss führt, wieder ausgeglichen.

Die Bedeutung der Systemintegration

Der volle Nutzen eines IGBTs wird dann realisiert, wenn er Teil eines gut konzipierten Systems mit einer reaktionsschnellen Rückkopplungsschleife ist. Hochwertige Temperatursensoren und Regelungslogik sind erforderlich, um die Geschwindigkeit und Präzision des IGBT effektiv zu nutzen.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für eine Investition in die IGBT-Technologie hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Qualitätsstandards liegt: Die präzise und gleichmäßige Erwärmung von IGBT-Systemen ist der zuverlässigste Weg, um konsistente, hochwertige Schmelzen zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die erhebliche Energieeffizienz und der geringere Wartungsaufwand der IGBT-Technologie liefern eine starke und messbare Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Die schnelleren und vorhersehbareren Schmelzzyklen, die durch IGBTs ermöglicht werden, erhöhen direkt die Leistungskapazität Ihrer Anlage.

Letztendlich ist die Einführung der IGBT-Technologie eine strategische Investition in die Präzision, Effizienz und Zuverlässigkeit Ihres gesamten Schmelzprozesses.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf Ihren Betrieb |

|---|---|

| Präzise Temperaturregelung | Erreichen Sie konsistente, hochwertige Schmelzen, die strenge Industriestandards erfüllen. |

| Gleichmäßige Erwärmung | Beseitigen Sie heiße/kalte Stellen für eine homogene Schmelze und schützen Sie die Materialintegrität. |

| Überlegene Energieeffizienz | Reduzieren Sie den Stromverbrauch erheblich und senken Sie die Betriebskosten. |

| Schnellere Schmelzzyklen | Erhöhen Sie den Produktionsdurchsatz durch schnellere, vorhersagbarere Aufheizzeiten. |

| Erhöhte Zuverlässigkeit | Erleben Sie weniger Ausfallzeiten und geringere Wartungskosten durch robuste Komponenten. |

Bereit, Ihren Schmelzprozess mit IGBT-Präzision aufzurüsten?

Mit herausragender F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Unübertroffene Schmelzpräzision für überlegene Produktqualität.

- Erhebliche Senkung des Energieverbrauchs und der Betriebskosten.

- Erhöhter Durchsatz durch schnellere, zuverlässigere Schmelzzyklen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere IGBT-basierten Induktionsöfen Ihre Betriebsabläufe verändern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen