Der Vakuum-Induktionsschmelzofen (VIM) dient als grundlegende Verarbeitungseinheit für die Herstellung von Dualphasenstahl (DP-Stahl), insbesondere für das präzise Gießen von Stahlbarren. Durch den Betrieb in einer Vakuumumgebung verhindert dieser Ofen die Oxidation der Schmelze und entfernt aktiv Gasverunreinigungen, wodurch sichergestellt wird, dass das Basismaterial exakte chemische Spezifikationen erfüllt.

Kernbotschaft: Der VIM-Ofen ist nicht nur ein Schmelzwerkzeug; er ist ein Reinigungssystem. Seine Fähigkeit, Oxidation und Gasverunreinigungen zu beseitigen, schafft eine chemisch präzise "saubere Weste", die eine Voraussetzung für die Durchführung genauer Forschung zur Segregationsneutralisierung und Gefügekontrolle ist.

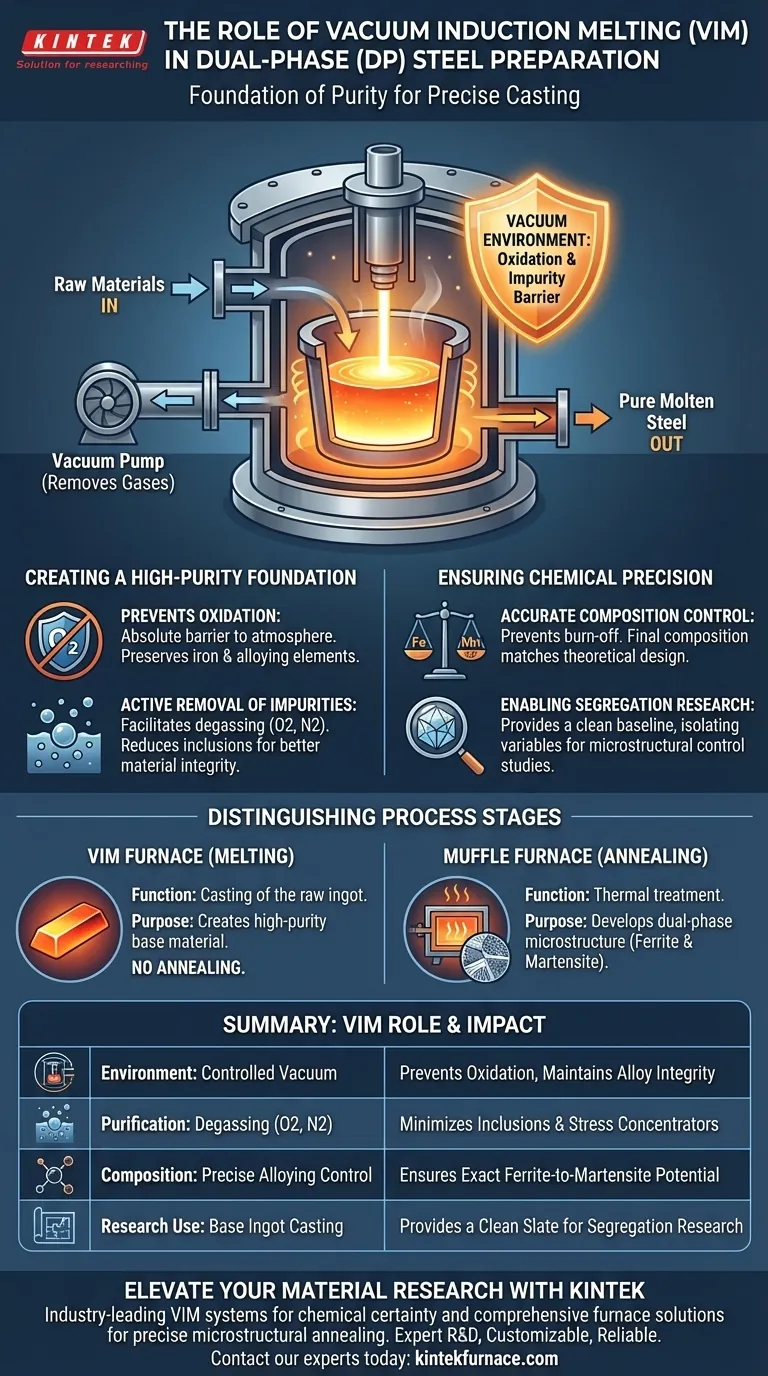

Schaffung einer Grundlage mit hoher Reinheit

Die Herstellung von hochwertigem Dualphasenstahl beginnt mit der Qualität des Ausgangsbarrens. Der VIM-Ofen adressiert die kritischsten Risiken, die während der Schmelzphase auftreten.

Verhinderung der Schmelzoxidation

Standard-Schmelzprozesse setzen geschmolzenen Stahl Sauerstoff aus, was zur Bildung von Oxiden führt, die die Materialqualität beeinträchtigen.

Der VIM-Ofen arbeitet in einer Vakuumumgebung und wirkt als absolute Barriere zwischen der Schmelze und der Atmosphäre. Dies verhindert die Oxidation von Eisen und kritischen Legierungselementen und bewahrt die Integrität der Mischung.

Aktive Entfernung von Verunreinigungen

Über die Verhinderung neuer Oxidation hinaus reinigt der VIM-Prozess das Material aktiv.

Die Vakuum-Bedingungen erleichtern die Entfernung flüchtiger Gasverunreinigungen wie Sauerstoff und Stickstoff. Die Reduzierung dieser Einschlüsse ist von entscheidender Bedeutung, da sie als Spannungskonzentratoren wirken oder die beabsichtigten Phasentransformationen in DP-Stahl beeinträchtigen können.

Gewährleistung chemischer Präzision

Bei Dualphasenstahl hängen die mechanischen Eigenschaften stark vom präzisen Verhältnis von Ferrit zu Martensit ab. Dieses Verhältnis wird durch die während der Schmelzphase eingestellte chemische Zusammensetzung bestimmt.

Genaue Zusammensetzungskontrolle

Da die Vakuumumgebung verhindert, dass Legierungselemente verbrennen oder oxidieren, bleibt die endgültige chemische Zusammensetzung hochgradig konsistent mit den eingesetzten Materialien.

Dies stellt sicher, dass der experimentelle Stahl dem theoretischen Entwurf entspricht und eine zuverlässige Basis für nachfolgende Tests bietet.

Ermöglichung von Segregationsforschung

Die primäre Referenz hebt hervor, dass VIM-aufbereitete Barren speziell für die Forschung zu Strategien zur Segregationsneutralisierung verwendet werden.

Durch die Gewährleistung eines hochwertigen Basismaterials ohne unerwartete Verunreinigungen können Forscher Variablen isolieren. Dies ermöglicht es ihnen, Leistungsänderungen direkt ihren experimentellen Strategien und nicht Gussfehlern zuzuordnen.

Unterscheidung der Prozessstufen

Es ist entscheidend, zwischen der Vorbereitung des Stahls und der Behandlung des Stahls zu unterscheiden, da für jeden Schritt unterschiedliche Geräte erforderlich sind.

Schmelzen vs. Glühen

Der VIM-Ofen wird ausschließlich für das Gießen des Barrens verwendet. Er erzeugt das Rohmaterial.

Er führt nicht die Glühbehandlung durch, die zur Entwicklung des Dualphasengefüges (Ferrit und Martensit) erforderlich ist. Wie in den ergänzenden Daten angegeben, wird später im Prozess typischerweise ein Labor-Muffelofen verwendet, um den Martensit-Volumenanteil durch präzise Heizkurven zu regulieren.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Dualphasenstahlentwicklung sicherzustellen, wenden Sie die Ausrüstung entsprechend Ihrer spezifischen Prozessstufe an:

- Wenn Ihr Hauptaugenmerk auf der Materialherstellung liegt: Verwenden Sie den VIM-Ofen, um sicherzustellen, dass Ihre Basismaterialien frei von Einschlüssen und chemisch genau sind, und um Datenverzerrungen in späteren Phasen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Gefügekontrolle liegt: Erkennen Sie, dass der VIM-Ofen zwar die erforderliche Reinheit liefert, die tatsächliche Phasentransformation (Martensitbildung) jedoch separat in einem Glühofen erfolgen muss.

Der VIM-Ofen liefert die chemische Sicherheit, die erforderlich ist, um alle nachfolgenden Wärmebehandlungen und strukturellen Analysen gültig zu machen.

Zusammenfassungstabelle:

| Merkmal | Rolle des VIM-Ofens bei der DP-Stahlherstellung | Auswirkungen auf die Materialqualität |

|---|---|---|

| Umgebung | Kontrolliertes Vakuum | Verhindert Oxidation und erhält die Legierungsintegrität |

| Reinigung | Entgasung (Entfernung von O2, N2) | Minimiert Einschlüsse und Spannungskonzentratoren |

| Zusammensetzung | Präzise Legierungskontrolle | Gewährleistet das exakte Potenzial für Ferrit-zu-Martensit-Verhältnisse |

| Forschungsnutzung | Guss von Basismaterialien | Bietet eine saubere Basis für die Segregationsforschung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Die präzise Entwicklung von Dualphasenstahl erfordert eine Grundlage absoluter Reinheit. KINTEK bietet branchenführende Vakuum-Induktionsschmelzsysteme (VIM) zusammen mit einer umfassenden Palette von Labor-Muffel-, Rohr- und Vakuumöfen, die entwickelt wurden, um Ihre Forschung vom Guss mit hoher Reinheit bis zur präzisen Gefügeglühung zu begleiten.

Warum KINTEK wählen?

- Fachkundige F&E & Fertigung: Unsere Systeme sind auf chemische Präzision und die Entfernung von Gasverunreinigungen ausgelegt.

- Anpassbare Lösungen: Ob Sie ein VIM-System für die Materialherstellung oder einen Muffelofen für die Phasentransformation benötigen, wir passen die Ausrüstung an Ihre spezifischen Laboranforderungen an.

- End-to-End-Zuverlässigkeit: Unterstützt durch technisches Fachwissen, um sicherzustellen, dass Ihre experimentellen Daten niemals durch Verunreinigungen verfälscht werden.

Bereit für chemische Gewissheit? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre DP-Stahlforschung zu finden.

Visuelle Anleitung

Referenzen

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Tiegelmaterials für einen Vakuumgießofen berücksichtigt werden? Gewährleistung von Reinheit und Leistung

- Was sind die Vorteile von industriellen Induktionsöfen für die Produktion von Aluminiumlegierungen? Skalieren Sie Ihre Massenproduktion

- Wie unterscheiden sich Vakuuminduktionsöfen von Standard-Induktionsöfen? Wählen Sie den richtigen Ofen für Ihre Anforderungen an die Metallreinheit

- Was sind die ökologischen Vorteile der Verwendung eines IGBT-Induktionsschmelzofens? Effizienz steigern & Emissionen senken

- Warum ist wiederholtes Schmelzen für AlCoCrFeNi2.1 HEA notwendig? Erzielung chemischer Gleichmäßigkeit in hochlegierten Legierungen

- Wie trägt die elektromagnetische Induktion zum Heizprozess in einem Induktionsschmelzofen bei? Erzielen Sie eine überlegene Effizienz beim Schmelzen von Metallen

- Warum wird bei der VIM von Chrom-Silizium-Legierungen eine Argonatmosphäre aufrechterhalten? Verhindert hohen Chromverlust

- Welche Rolle spielt ein Vakuumlichtbogen-Schmelzofen beim Schmelzen von Fe60Co15Ni15Cr10-Legierungen? Höhere Gleichmäßigkeit erzielen