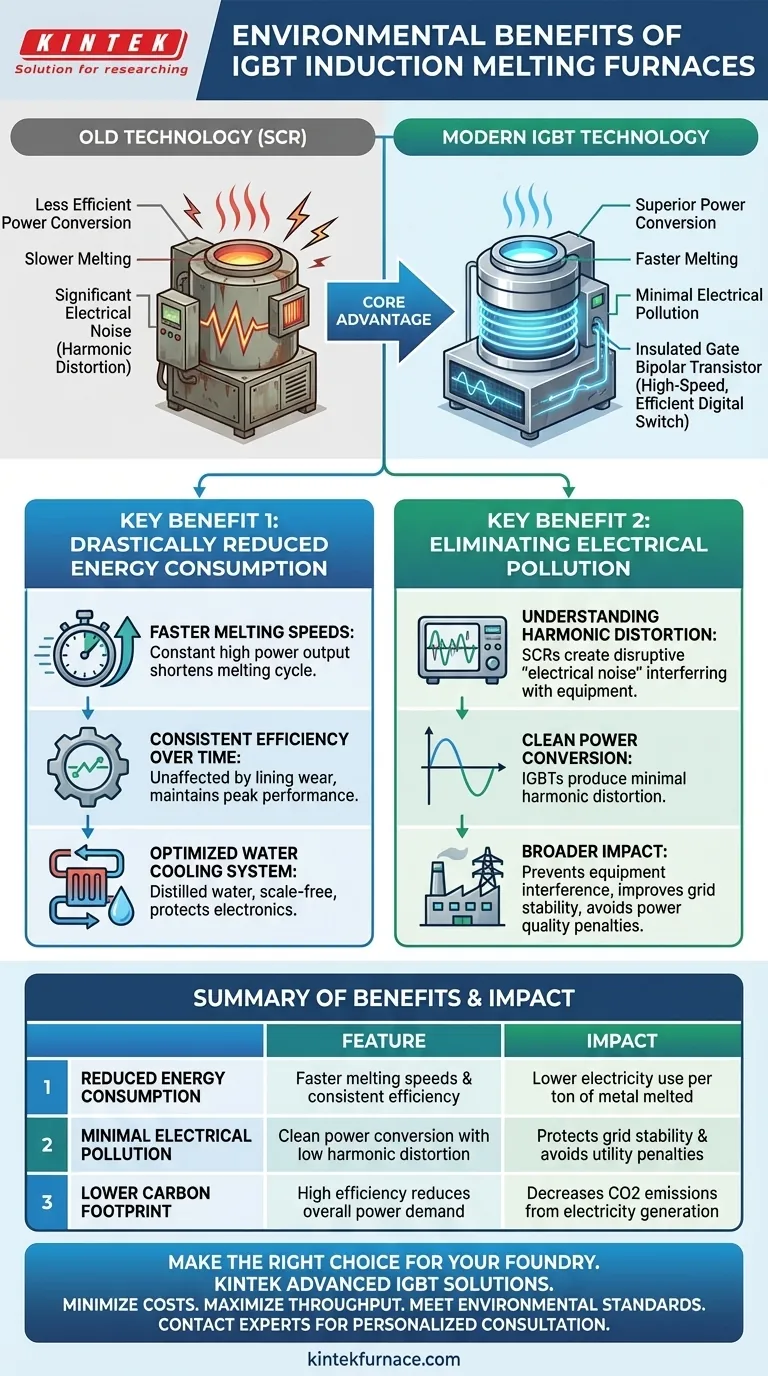

Die primären ökologischen Vorteile eines IGBT-Induktionsschmelzofens ergeben sich aus seinen erheblichen Gewinnen bei der Energieeffizienz und seiner minimalen elektrischen Umweltbelastung. Im Gegensatz zu älteren Technologien verwenden diese Öfen moderne Leistungselektronik, um Energieverluste während des Schmelzprozesses zu reduzieren und das Stromnetz nicht mit schädlichen Störungen zu belasten.

Der Umstieg auf IGBT-Induktionsöfen beruht weniger auf einer einzigen „grünen“ Funktion, sondern vielmehr auf einem grundlegenden Upgrade der Leistungselektronik. Durch den Ersatz der älteren, weniger effizienten Technologie der gesteuerten Siliziumgleichrichter (SCR) bieten IGBTs eine überlegene elektrische Steuerung, was sich direkt in geringerem Energieverbrauch, niedrigeren Betriebskosten und einem saubereren Stromnetz niederschlägt.

Der Kernvorteil: Überlegene Leistungsumwandlung

Das Herzstück der Umweltleistung eines IGBT-Ofens ist die Technologie selbst. Die Vorteile sind ein direktes Ergebnis einer fortschrittlicheren Art der Handhabung von Hochleistungselektrizität.

Was ist IGBT-Technologie?

Ein IGBT, oder Insulated Gate Bipolar Transistor (Bipolartransistor mit isoliertem Gate), ist ein modernes, ultraschnelles Halbleiterbauelement. Man kann ihn sich als einen hochwirksamen digitalen Schalter vorstellen, der Leistung tausende Male pro Sekunde mit minimalem Energieverlust ein- und ausschalten kann.

Dieses schnelle, saubere Schalten ist der Schlüssel zur Effizienz und Kontrolle des Ofens.

Ersatz der veralteten SCR-Technologie

Ältere Induktionsöfen verlassen sich typischerweise auf Gesteuerte Siliziumgleichrichter (SCRs). SCRs sind eine veraltete Technologie, die bei der Leistungsumwandlung weniger effizient ist. Sie sind langsamer und weniger präzise und erzeugen als Nebenprodukt ihrer Funktion erhebliche Energieverluste und elektrisches „Rauschen“.

Die Auswirkung auf den Energieverbrauch

Da IGBTs weitaus effizientere Schalter sind, minimieren sie Energieverschwendung während der AC-zu-DC-zu-AC-Leistungsumwandlung, die für das Induktionserhitzen erforderlich ist. Diese grundlegende Effizienzsteigerung ist die Quelle des bedeutendsten Umweltvorteils des Ofens: Es wird weniger Strom benötigt, um die gleiche Menge Metall zu schmelzen.

Hauptvorteil 1: Drastisch reduzierter Energieverbrauch

Ein geringerer Energieverbrauch ist der direkteste ökologische und wirtschaftliche Vorteil. Dies wird durch mehrere synergistische Merkmale erreicht.

Schnellere Schmelzgeschwindigkeiten

IGBT-Öfen sind darauf ausgelegt, während des gesamten Schmelzzyklus eine konstante, hohe Ausgangsleistung zu liefern. Dies schmilzt das Metall schneller, wodurch die Gesamtzeit, in der der Ofen Strom ziehen muss, verkürzt wird, und somit der Kilowattstundenverbrauch pro Tonne Metall gesenkt wird.

Konstante Effizienz über die Zeit

Die Ausgangsleistung des Ofens wird weder durch die Dicke der feuerfesten Auskleidung noch durch die elektrischen Eigenschaften der Metallcharge beeinflusst. Ältere Systeme verlieren oft an Effizienz, wenn sich die Auskleidung abnutzt, aber IGBT-Systeme behalten ihre Spitzenleistung konstant bei und gewährleisten so langfristige Energieeinsparungen.

Optimiertes Wasserkühlsystem

Diese Öfen verwenden ein geschlossenes Kreislaufsystem mit destilliertem Wasser und einem Wärmetauscher. Dies verhindert die Ablagerung von Mineralien in den Kühlkanälen, ein häufiges Problem bei Systemen, die Rohwasser verwenden. Ein kalkfreies System gewährleistet eine effektive Kühlung der Elektronik, verhindert Komponentenausfälle und erhält die maximale Betriebseffizienz.

Hauptvorteil 2: Eliminierung elektrischer Umweltbelastung

Über den geringeren Energieverbrauch hinaus sind IGBT-Öfen „bessere Bürger“ im Stromnetz. Sie vermeiden ein Problem, das als harmonische Verzerrung bekannt ist und weitreichende Folgen für das gesamte Werk haben kann.

Verständnis der harmonischen Verzerrung

SCR-basierte Öfen erzeugen erhebliche „elektrische Störungen“ oder harmonische Verzerrungen, die das Stromnetz der Fabrik belasten. Dies ist wie Rauschen auf einer Funkleitung – es kann den Betrieb anderer empfindlicher elektronischer Geräte, von Computern bis hin zu CNC-Maschinen, stören.

Wie IGBTs ein saubereres Netz erzeugen

Das saubere, präzise und hochfrequente Schalten von IGBTs erzeugt minimale harmonische Verzerrungen. Der Ofen entnimmt dem Netz gleichmäßig Strom, ohne die störenden elektrischen Interferenzen zu erzeugen, die für ältere SCR-Systeme charakteristisch sind.

Die breitere Auswirkung

Der Betrieb mit geringen Harmonischen verhindert Störungen anderer Betriebsanlagen, verbessert die Gesamtstabilität des Stromnetzes und hilft dem Betrieb, potenzielle Strafen für schlechte Stromqualität seitens des Versorgungsunternehmens zu vermeiden.

Abwägung der Kompromisse

Obwohl die Einführung der IGBT-Technologie sehr vorteilhaft ist, erfordert sie ein klares Verständnis der damit verbundenen Überlegungen.

Höhere Anfangsinvestition

Moderne IGBT-Systeme haben typischerweise höhere anfängliche Kapitalkosten im Vergleich zu herkömmlichen SCR-basierten Einheiten. Diese Kosten werden jedoch oft schnell durch erhebliche Betriebseinsparungen bei Energie, Wartung und Produktivität ausgeglichen.

Komplexität der Elektronik

Die fortschrittlichen digitalen Steuerungen, die oft DSP- oder ARM-Prozessoren verwenden, sind extrem leistungsfähig und zuverlässig. Die Fehlerbehebung und tiefgreifende Wartung erfordern jedoch möglicherweise spezialisierteres technisches Fachwissen im Vergleich zu einfacheren, älteren Analogsystemen.

Empfindlichkeit gegenüber eingehender Leistung

Obwohl IGBT-Systeme sehr sauberen Strom erzeugen, können ihre hochentwickelten elektronischen Komponenten empfindlich auf schlechte Stromqualität reagieren, die vom Netz kommt. Sie funktionieren am besten, wenn sie an eine stabile und zuverlässige Stromquelle angeschlossen sind, was in einigen Industriegebieten ein wichtiger Gesichtspunkt ist.

Die richtige Wahl für Ihr Gießereiunternehmen treffen

Die Entscheidung für eine Investition in einen IGBT-Ofen sollte mit Ihren spezifischen betrieblichen Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Die langfristigen Energieeinsparungen und der reduzierte Wartungsaufwand der IGBT-Technologie führen mit ziemlicher Sicherheit zu niedrigeren Gesamtbetriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Die schnelleren Schmelzgeschwindigkeiten und die konstante Ausgangsleistung eines IGBT-Ofens erhöhen direkt die Tonnenzahl des pro Schicht verarbeiteten Metalls.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltstandards oder Netzkonformität liegt: Die geringe harmonische Verzerrung eines IGBT-Ofens ist ein nicht verhandelbarer Vorteil, der Ihre Ausrüstung schützt und die Anforderungen des Versorgers erfüllt.

Letztendlich ist die Einführung eines IGBT-Induktionsschmelzofens eine strategische Entscheidung, die ökologische Verantwortung mit erheblichen Vorteilen in Bezug auf Betriebsleistung und Effizienz verbindet.

Zusammenfassungstabelle:

| Ökologischer Vorteil | Hauptmerkmal | Auswirkung |

|---|---|---|

| Reduzierter Energieverbrauch | Schnellere Schmelzgeschwindigkeiten & konstante Effizienz | Geringerer Stromverbrauch pro geschmolzener Tonne Metall |

| Minimale elektrische Umweltbelastung | Saubere Leistungsumwandlung mit geringer harmonischer Verzerrung | Schützt die Netzstabilität & vermeidet Strafen durch Versorger |

| Geringerer CO2-Fußabdruck | Hohe Effizienz reduziert den Gesamtleistungsbedarf | Reduziert CO2-Emissionen aus der Stromerzeugung |

Bereit, Ihre Gießereiprozesse umweltfreundlicher und profitabler zu gestalten? KINTEKs fortschrittliche IGBT-Induktionsschmelzöfen sind darauf ausgelegt, maximale Energieeffizienz und minimale Umweltauswirkungen zu liefern. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir robuste Lösungen wie unsere Muffel-, Rohr- und Vakuumöfen, mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen. Senken Sie Ihre Betriebskosten und steigern Sie Ihre Nachhaltigkeitsbilanz – kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen