Industrielle Induktionsöfen bieten einen Weg zur Massenproduktion, den Laborgeräte nicht bieten können. Im Gegensatz zu Labor-Vakuum-Setups ermöglichen diese Öfen das Schmelzen in großem Maßstab unter Standardbedingungen und nutzen gleichzeitig elektromagnetisches Rühren, um die für komplexe konzentrierte Aluminiumlegierungen erforderliche chemische Homogenität zu gewährleisten.

Die Verlagerung der Produktion von Labor-Vakuumumgebungen zu industriellen Induktionsöfen beweist, dass komplexe Legierungen unter Standardbedingungen hergestellt werden können. Dieser Übergang bietet eine überlegene wirtschaftliche Machbarkeit und skalierbare Massenproduktion, ohne die Legierungsuniformität zu beeinträchtigen.

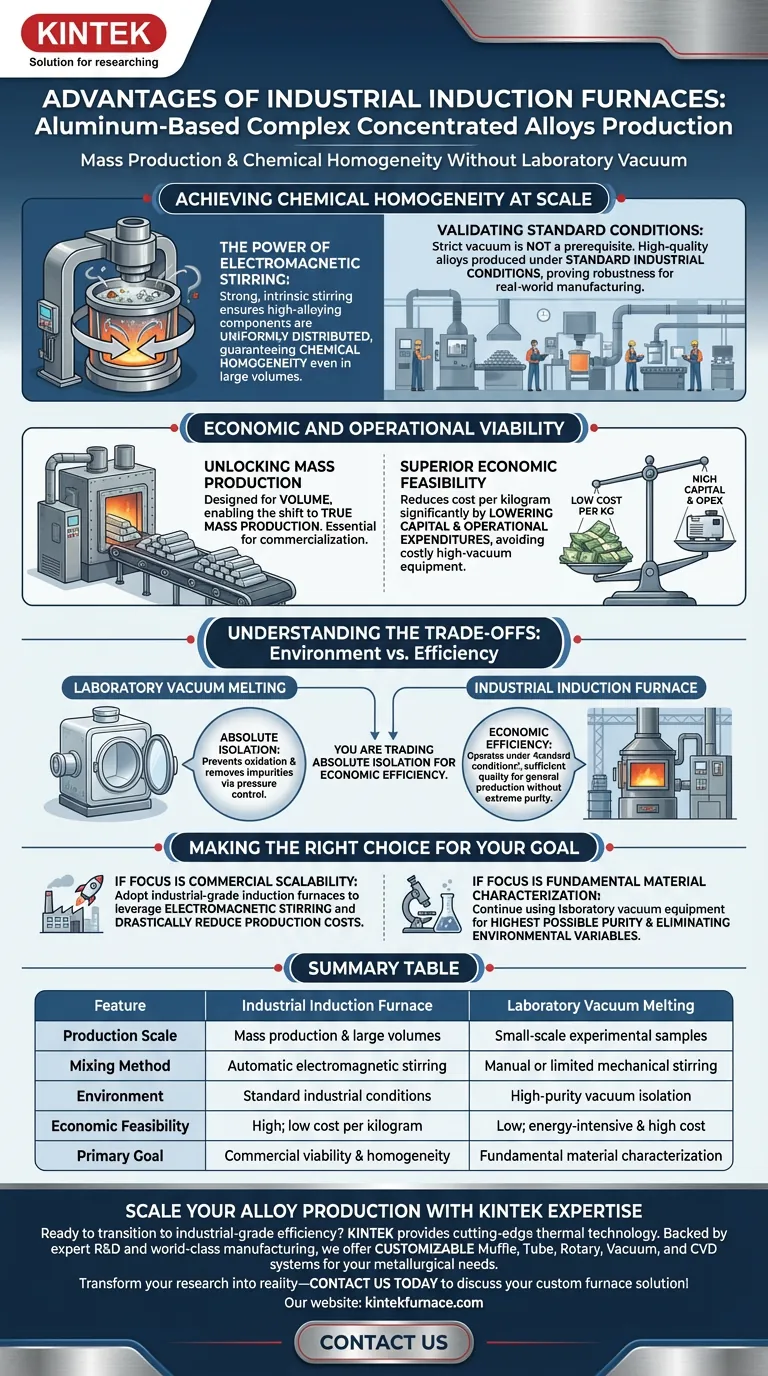

Chemische Homogenität im großen Maßstab erreichen

Die Kraft des elektromagnetischen Rührens

Eine entscheidende Herausforderung bei der Herstellung komplexer konzentrierter Legierungen ist die Sicherstellung einer perfekten Mischung verschiedener Legierungselemente. Industrielle Induktionsöfen nutzen elektromagnetische Induktion, um eine starke, intrinsische Rührwirkung in der Schmelze zu erzeugen.

Diese kräftige Agitation stellt sicher, dass hochlegierte Komponenten gleichmäßig in der Aluminiummatrix verteilt sind. Sie garantiert chemische Homogenität, auch wenn deutlich größere Metallmengen als mit Laborgeräten verarbeitet werden.

Validierung von Standardbedingungen

Historisch gesehen waren diese Legierungen auf hochreine Labor-Vakuumumgebungen beschränkt, um Kontaminationen zu vermeiden. Der Einsatz von Industrieöfen zeigt, dass strenge Vakuumumgebungen keine Voraussetzung für eine erfolgreiche Herstellung sind.

Hochwertige Legierungen können unter industriellen Standardbedingungen hergestellt werden. Diese Erkenntnis beseitigt eine erhebliche technische Hürde und beweist, dass das Material robust genug für reale Produktionsumgebungen ist.

Wirtschaftliche und betriebliche Machbarkeit

Massenproduktion erschließen

Labor-Vakuumgeräte sind naturgemäß durch Größe und Durchsatz begrenzt. Industrielle Induktionsöfen sind für Volumen ausgelegt und ermöglichen den Übergang von kleinen experimentellen Proben zur echten Massenproduktion.

Diese Fähigkeit ist entscheidend für die Kommerzialisierung komplexer konzentrierter Aluminiumlegierungen. Sie verwandelt das Material von einer Forschungsneugier in ein marktfähiges Industrieprodukt.

Überlegene wirtschaftliche Machbarkeit

Der Betrieb von Hochvakuum-Laborgeräten ist energieintensiv und pro produzierter Materialeinheit kostspielig. Industrielles Induktionsschmelzen bietet eine überlegene wirtschaftliche Machbarkeit, indem es die Kosten pro Kilogramm der Legierung senkt.

Durch die Nutzung von Standardbedingungen anstelle von spezialisierten Vakuumumgebungen können Hersteller die Kapital- und Betriebsausgaben erheblich senken.

Abwägungen verstehen

Umgebung vs. Effizienz

Während industrielle Öfen in Bezug auf Skalierbarkeit und Rühren hervorragend sind, arbeiten sie unter "Standardbedingungen" und nicht in der makellosen Umgebung eines Vakuumlabors. Sie tauschen absolute Umgebungsisolation gegen wirtschaftliche Effizienz ein.

Das Vakuumschmelzen im Labor verhindert Oxidation und entfernt Verunreinigungen durch Druckkontrolle effektiver. Der Primärhinweis deutet jedoch darauf hin, dass für diese spezifischen Aluminiumlegierungen der industrielle Induktionsprozess eine ausreichende Qualität liefert, sodass die extreme Reinheit eines Laborvakuums für die allgemeine Produktion nicht erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf kommerzieller Skalierbarkeit liegt: Setzen Sie auf industrielle Induktionsöfen, um das elektromagnetische Rühren für Homogenität zu nutzen und gleichzeitig die Produktionskosten drastisch zu senken.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialcharakterisierung liegt: Verwenden Sie weiterhin Labor-Vakuumgeräte, um Umwelteinflüsse zu eliminieren und höchste Reinheitsgrade zu gewährleisten.

Das industrielle Induktionsschmelzen schließt die Lücke zwischen Labor und Fabrik und macht komplexe Aluminiumlegierungen kommerziell realisierbar.

Zusammenfassungstabelle:

| Merkmal | Industrieller Induktionsofen | Labor-Vakuumschmelzen |

|---|---|---|

| Produktionsmaßstab | Massenproduktion & große Mengen | Kleine experimentelle Proben |

| Mischmethode | Automatisches elektromagnetisches Rühren | Manuelles oder begrenztes mechanisches Rühren |

| Umgebung | Industrielle Standardbedingungen | Hochreine Vakuumisolation |

| Wirtschaftliche Machbarkeit | Hoch; niedrige Kosten pro Kilogramm | Niedrig; energieintensiv & hohe Kosten |

| Hauptziel | Kommerzielle Rentabilität & Homogenität | Grundlegende Materialcharakterisierung |

Skalieren Sie Ihre Legierungsproduktion mit KINTEK Expertise

Bereit für den Übergang von Laborversuchen zu industrieller Effizienz? KINTEK bietet die hochmoderne thermische Technologie, die Sie für Ihren Erfolg benötigen. Mit Unterstützung durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen metallurgischen Anforderungen angepasst werden können.

Ob Sie komplexe konzentrierte Aluminiumlegierungen verfeinern oder neue Hochtemperaturmaterialien entwickeln, unsere Hochleistungsöfen gewährleisten chemische Homogenität und betriebliche Exzellenz.

Verwandeln Sie Ihre Forschung in Realität – Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Schlüsselkomponenten eines Vakuuminduktionsschmelzofens (VIM)? Beherrschung der hochreinen Metallverarbeitung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Hauptmerkmale und Vorteile eines Vakuum-Induktionsschmelzofens? Erreichen Sie die Produktion von hochreinen Metallen

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Wie wird die Sicherheit des Bedieners beim Vakuuminduktionsschmelzprozess gewährleistet? Entdecken Sie mehrschichtigen Schutz für Ihr Labor