Im Kern ist das Vakuuminduktionsschmelzen (VIM) ein Prozess, der ein starkes Magnetfeld nutzt, um Metall in einer versiegelten, luftleeren Kammer zu schmelzen. Durch die Entfernung der Atmosphäre verhindert der Prozess Kontamination durch Elemente wie Sauerstoff und Stickstoff, was zu außergewöhnlich reinen und hochleistungsfähigen Legierungen führt. Die Erwärmung selbst ist berührungslos und wird direkt im Metall erzeugt, was eine präzise Kontrolle über Temperatur und Zusammensetzung ermöglicht.

Die entscheidende Erkenntnis ist, dass das Vakuuminduktionsschmelzen nicht nur eine Schmelztechnik ist, sondern ein kombinierter Schmelz- und Raffinationsprozess. Es nutzt die Physik der elektromagnetischen Induktion für eine saubere Erwärmung und eine Vakuumumgebung, um gelöste Gase und flüchtige Verunreinigungen aktiv zu entfernen und so ein Qualitätsniveau zu erreichen, das mit Methoden an der freien Luft nicht erreichbar ist.

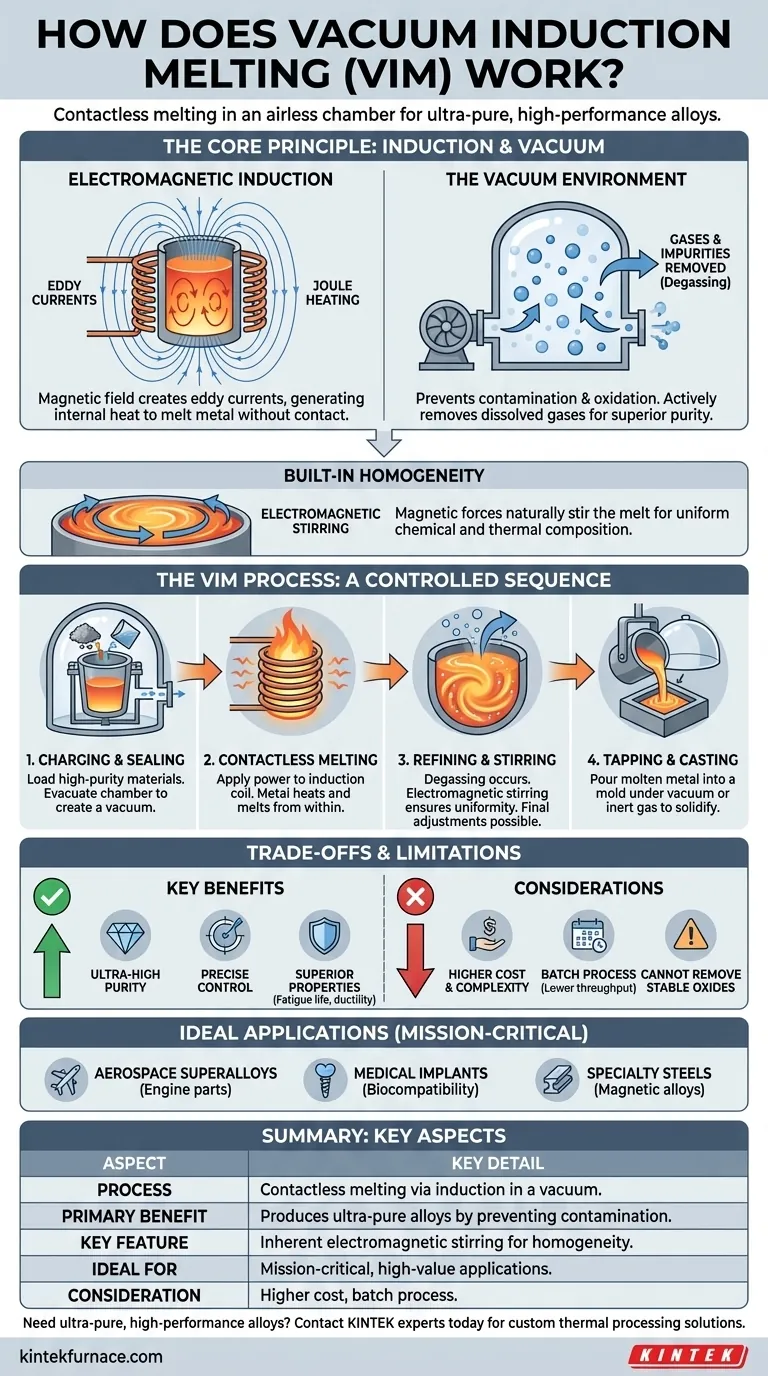

Das Kernprinzip: Berührungslose Erwärmung im Vakuum

Um VIM zu verstehen, muss man seine beiden grundlegenden Komponenten erfassen: das Vakuum und die Induktion. Jede löst ein spezifisches Problem bei der Herstellung von Hochleistungsmetallen.

Wie die elektromagnetische Induktion funktioniert

Ein Induktionsofen erzeugt ein starkes, wechselndes Magnetfeld um die Metallcharge. Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall.

Der inhärente elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme enorme Hitze erzeugen, ein Prinzip, das als Joule-Erwärmung bezeichnet wird. Dadurch kann sich das Metall von innen nach außen erwärmen, ohne dass eine externe Flamme oder ein Heizelement Kontakt hat.

Die Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten Ofenkammer statt, aus der die Luft evakuiert wurde. Diese Vakuumumgebung ist aus zwei Gründen von entscheidender Bedeutung.

Erstens verhindert sie Oxidation und Reaktionen mit atmosphärischen Gasen wie Sauerstoff und Stickstoff, die unerwünschte Verunreinigungen und Einschlüsse im Endprodukt bilden können.

Zweitens hilft die Umgebungsatmosphäre mit niedrigem Druck, gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall zu ziehen. Dieser Entgasungseffekt verbessert die mechanischen Eigenschaften der Legierung, wie z. B. ihre Ermüdungslebensdauer und Duktilität, erheblich.

Integrierte Rührung für Homogenität

Ein einzigartiger Vorteil der Induktion besteht darin, dass dieselben magnetischen Kräfte, die die Wärme erzeugen, auch eine natürliche elektromagnetische Rührwirkung im geschmolzenen Metallbad erzeugen.

Diese ständige Bewegung stellt sicher, dass die Schmelze chemisch und thermisch homogen bleibt. Sie garantiert, dass Legierungszusätze gleichmäßig verteilt werden und verhindert Temperaturschwankungen, was zu einem konsistenten, hochwertigen Endbarren führt.

Der Schritt-für-Schritt VIM-Prozess

Ein typischer VIM-Zyklus ist eine sorgfältig kontrollierte Abfolge, die darauf ausgelegt ist, Reinheit und Präzision zu maximieren.

Schritt 1: Beschicken des Ofens

Hochreine Rohmetalle und Legierungselemente werden in einen Tiegel im Inneren des Ofens gegeben. Der Ofen wird dann versiegelt und ein leistungsstarkes Vakuumsystem evakuiert die Kammer auf einen festgelegten niedrigen Druck.

Schritt 2: Schmelzen der Charge

Sobald der Zielvakuumwert erreicht ist, wird Leistung auf die Induktionsspule gegeben. Das elektromagnetische Feld durchdringt die Kammer und beginnt, die Metallcharge zu erwärmen und zu schmelzen.

Schritt 3: Raffination und Homogenisierung

Sobald das Metall geschmolzen ist, tritt der Prozess in eine Raffinationsphase ein. Das Vakuum entfernt aktiv flüchtige Verunreinigungen und gelöste Gase. Gleichzeitig stellt die elektromagnetische Rührung sicher, dass die Schmelze eine einheitliche Temperatur und Zusammensetzung erreicht.

In dieser Phase kann der Bediener abschließende chemische Anpassungen vornehmen, indem er präzise Mengen an Elementen hinzufügt, um die Zielvorgabe zu erfüllen.

Schritt 4: Abstechen und Gießen

Nachdem die Schmelzchemie überprüft wurde, wird das geschmolzene Metall aus dem Tiegel in eine Form gegossen oder „abgestochen“. Dieser gesamte Schritt wird oft unter Vakuum oder in einer kontrollierten Inertgasatmosphäre durchgeführt, um jegliche Rekontamination zu verhindern, bevor das Metall erstarrt.

Abwägungen und Einschränkungen verstehen

Obwohl VIM eine unvergleichliche Qualität bietet, ist es keine universell anwendbare Lösung. Das Verständnis seiner Grenzen ist entscheidend für fundierte technische Entscheidungen.

Höhere Kosten und Komplexität

VIM-Öfen sind kapitalintensiv, und ihr Betrieb erfordert erhebliches technisches Fachwissen. Die Notwendigkeit robuster Vakuumsysteme, leistungsstarker Stromversorgungen und hochentwickelter Überwachung erhöht sowohl die Anfangsinvestition als auch die laufenden Wartungskosten im Vergleich zu herkömmlichen Öfen.

Begrenzte Entfernung stabiler Oxide

Obwohl das Vakuum hervorragend geeignet ist, gelöste Gase und flüchtige Elemente zu entfernen, kann es stabile, nichtflüchtige Verunreinigungen wie bestimmte Oxide oder Silikate, die im Ausgangsmaterial vorhanden waren, nicht entfernen. Die Qualität der Einsatzmaterialien bleibt entscheidend.

Chargenbetrieb und Durchsatz

VIM ist von Natur aus ein Chargenprozess. Der Zyklus aus Beschicken, Evakuieren, Schmelzen, Raffinieren und Gießen begrenzt die Gesamtproduktionsrate (Durchsatz) im Vergleich zu kontinuierlichen Schmelzprozessen, die für Massengüter wie Standardstahl verwendet werden.

Wann sollte Vakuuminduktionsschmelzen spezifiziert werden

Die Wahl von VIM ist eine strategische Entscheidung, die von den Leistungsanforderungen der Endanwendung bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf missionskritischen Superlegierungen für die Luft- und Raumfahrt oder Energieerzeugung liegt: VIM ist der Industriestandard für die erforderliche Sauberkeit, Festigkeit und Ermüdungsbeständigkeit bei extremen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung medizinischer Implantate liegt: Die unübertroffene Reinheit und präzise chemische Kontrolle, die VIM bietet, sind nicht verhandelbar, um die Biokompatibilität und die langfristige Sicherheit des Geräts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, hochleistungsfähiger Spezialstähle oder magnetischer Legierungen liegt: VIM bietet die enge Einhaltung der Zusammensetzung und den geringen Gasgehalt, die erforderlich sind, um spezifische magnetische oder mechanische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung von Struktur- oder kommerziellen Metallen liegt: VIM ist mit ziemlicher Sicherheit überdimensioniert; wirtschaftlichere Methoden wie Lichtbogenöfen oder Sauerstoffblasöfen eignen sich besser für diese Anwendungen.

Letztendlich ist die Spezifikation von VIM ein Bekenntnis zur Erreichung der höchstmöglichen Materialqualität, wenn Leistung und Zuverlässigkeit nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Berührungsloses Schmelzen mittels elektromagnetischer Induktion in einer Vakuumkammer. |

| Hauptvorteil | Erzeugt ultrareine Legierungen durch Vermeidung von Kontamination und Entfernung gelöster Gase. |

| Hauptmerkmal | Inhärente elektromagnetische Rührung sorgt für eine homogene Schmelze. |

| Ideal für | Missionskritische Anwendungen: Superlegierungen für die Luft- und Raumfahrt, medizinische Implantate, Spezialstähle. |

| Zu berücksichtigende Punkte | Höhere Kosten und Komplexität; ein Chargenprozess, der sich am besten für hochwertige Metalle eignet. |

Benötigen Sie ultrareine, hochleistungsfähige Legierungen für Ihre missionskritischen Anwendungen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unsere Expertise in der Hochtemperatur-Ofentechnologie, einschließlich kundenspezifischer Vakuum- und Atmosphärensysteme, kann Ihnen helfen, die präzise Materialqualität zu erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre einzigartigen VIM-Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit