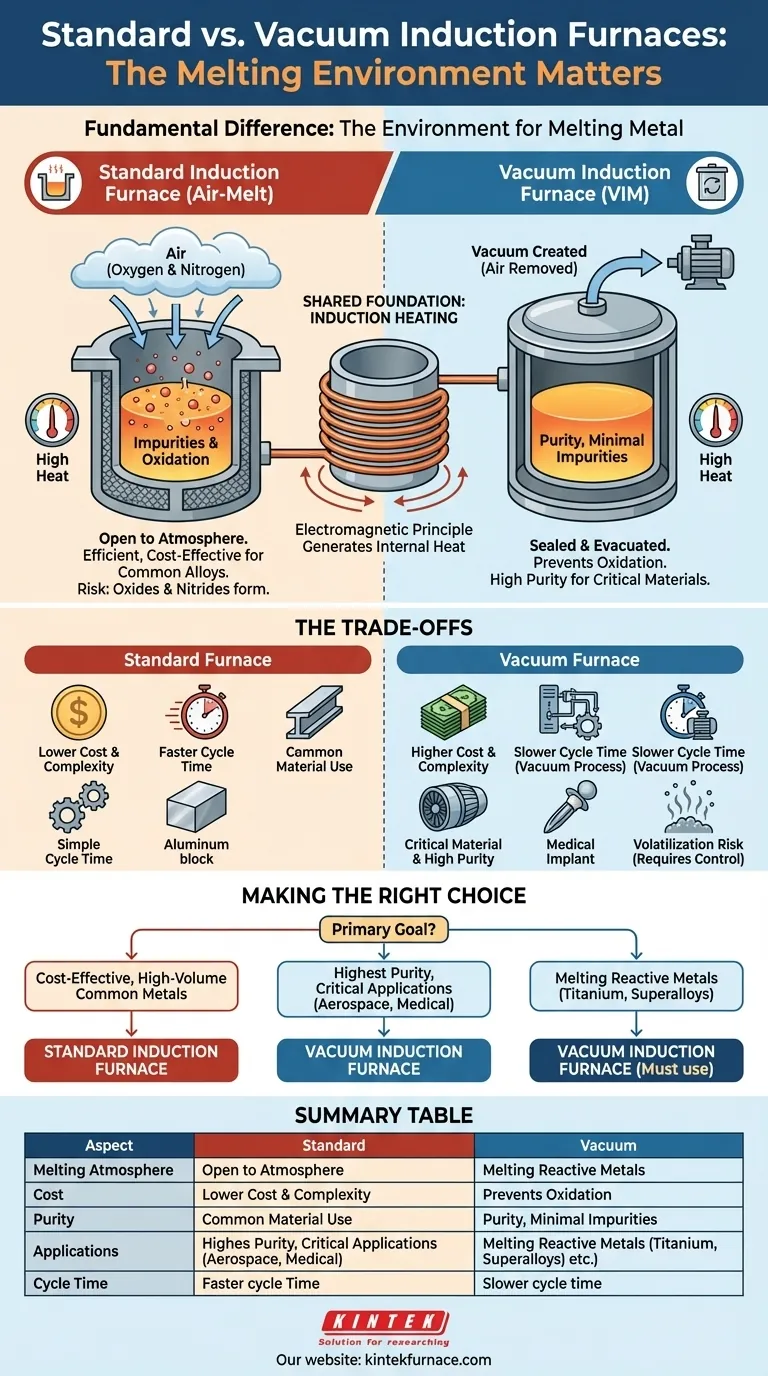

Der grundlegende Unterschied zwischen einem Vakuuminduktionsofen und einem Standard-Induktionsofen ist die Umgebung, in der das Metall geschmolzen wird. Ein Standardofen erhitzt Metall an der Luft, während ein Vakuuminduktionsofen diesen Prozess in einer versiegelten Kammer durchführt, aus der die Luft entfernt wurde. Dieser einzige Unterschied ist die Quelle aller wichtigen Unterschiede in Bezug auf Kosten, Komplexität und endgültige Produktqualität.

Während beide Öfen dasselbe elektromagnetische Prinzip zur Wärmeerzeugung nutzen, ist die Wahl zwischen ihnen eine Wahl zwischen Prozesskontrolle und Kosten. Ein Standardofen ist ein Arbeitstier für gängige Metalle; ein Vakuumofen ist ein Präzisionsinstrument zur Herstellung hochreiner, leistungskritischer Materialien.

Das gemeinsame Fundament: Induktionserwärmung

Alle Induktionsöfen, ob Standard oder Vakuum, arbeiten nach demselben physikalischen Grundprinzip. Das Verständnis dieses gemeinsamen Fundaments ist entscheidend, um zu erkennen, warum die Schmelzatmosphäre ein so kritischer Unterscheidungsfaktor ist.

Wie Induktion funktioniert

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dadurch entsteht ein starkes, sich schnell änderndes Magnetfeld um die Metallcharge, die sich in der Spule befindet.

Dieses Magnetfeld erzeugt starke Wirbelströme innerhalb des Metalls selbst. Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Ströme immense Wärme erzeugen, wodurch das Material von innen heraus schmilzt, ohne dass eine externe Flamme oder ein Heizelement erforderlich ist.

Die entscheidende Unterscheidung: Die Schmelzatmosphäre

Die Umgebung um das geschmolzene Metall bestimmt die endgültige Chemie und Integrität des Produkts. Hier unterscheiden sich Standard- und Vakuumöfen grundlegend.

Standardöfen: Der "Luftschmelz"-Prozess

Ein Standard-Induktionsofen ist der Atmosphäre ausgesetzt. Dieses einfache, robuste Design macht ihn effizient und kostengünstig für das Schmelzen einer breiten Palette gängiger Legierungen wie Eisen, Stahl und Aluminium.

Das Problem mit der Luft

Luft besteht zu etwa 21 % aus Sauerstoff und zu 78 % aus Stickstoff. Bei hohen Temperaturen reagieren diese Gase leicht mit geschmolzenem Metall. Dies führt zur Bildung unerwünschter Oxide und Nitride, die Verunreinigungen (Schlacke) bilden und im endgültigen Guss eingeschlossen werden können, was zu Defekten führt und das Material schwächt.

Vakuumöfen: Die Lösung für Reinheit

Ein Vakuum-Induktionsschmelzofen (VIM) umschließt den gesamten Prozess in einer versiegelten, robusten Kammer. Leistungsstarke Pumpen entfernen die Luft, bevor das Schmelzen beginnt, wodurch ein Vakuum erzeugt wird.

Durch die Eliminierung von Sauerstoff und Stickstoff verhindert der VIM-Prozess diese unerwünschten chemischen Reaktionen. Dies führt zu einem saubereren, reineren Metall mit deutlich weniger gasbedingten Verunreinigungen und Defekten.

Jenseits des Vakuums: Kontrollierte Atmosphären

Nachdem ein Vakuum erzeugt wurde, kann die Ofenkammer mit einem hochreinen Inertgas, wie Argon, befüllt werden. Dies erzeugt eine kontrollierte, nicht reaktive Atmosphäre, die weiterhin Oxidation verhindert und gleichzeitig dazu beiträgt, die Verdampfung bestimmter wertvoller Elemente in der Legierung zu unterdrücken.

Die Kompromisse verstehen

Die Wahl eines Vakuuminduktionsofens ist eine Entscheidung, die durch Notwendigkeit, nicht durch Präferenz, motiviert ist. Die Vorteile der Reinheit gehen mit erheblichen betrieblichen Kompromissen einher.

Kosten und Komplexität

VIM-Systeme sind um ein Vielfaches teurer als Standard-Luftschmelzöfen. Die Vakuumkammer, die Pumpsysteme und die ausgeklügelten Steuerungen, die für den Betrieb erforderlich sind, verursachen erhebliche Kapital- und Wartungskosten.

Zykluszeit

Der Prozess des Abpumpens der Kammer zur Erzeugung eines Vakuums verlängert jede Schmelzcharge erheblich. Dies reduziert den Gesamtdurchsatz im Vergleich zum schnelleren, kontinuierlicheren Betrieb eines Standardofens.

Materialbeschränkungen

Für die meisten gängigen Metalle, bei denen Standardreinheitsgrade akzeptabel sind, sind die Kosten und die Komplexität eines VIM-Systems unnötig und unwirtschaftlich.

Verflüchtigungsrisiko

Unter hartem Vakuum können einige Elemente mit hohem Dampfdruck (wie Mangan oder Zink) aus dem geschmolzenen Bad "abkochen". Dies erfordert eine sorgfältige Prozesskontrolle und ist ein Grund, warum häufig Inertgasrückfüllungen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialanforderungen und Anwendung bestimmen direkt die richtige Ofentechnologie. Die Wahl ist selten mehrdeutig.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Schmelzen großer Mengen gängiger Metalle wie Eisen, Kohlenstoffstahl oder Aluminium liegt: Ein Standard-Luftschmelz-Induktionsofen ist die logischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit höchstmöglicher Reinheit für kritische Anwendungen wie Luft- und Raumfahrt oder medizinische Implantate liegt: Ein Vakuuminduktionsofen ist nicht nur eine Option, sondern eine Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle wie Titan oder Superlegierungen liegt, die keiner Luft ausgesetzt werden dürfen: Sie müssen einen Vakuuminduktionsofen verwenden, um starke Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

Letztendlich ist die Abstimmung der Ofentechnologie auf die Materialanforderungen der erste Schritt zu einer erfolgreichen und effizienten Fertigung.

Zusammenfassungstabelle:

| Aspekt | Standard-Induktionsofen | Vakuum-Induktionsofen |

|---|---|---|

| Schmelzatmosphäre | Offene Luft | Versiegeltes Vakuum oder Inertgas |

| Kosten | Niedriger | Höher |

| Reinheit | Niedriger, mit Verunreinigungen | Höher, minimale Verunreinigungen |

| Anwendungen | Gängige Metalle (z. B. Eisen, Stahl) | Kritische Anwendungen (z. B. Luft- und Raumfahrt, Medizin) |

| Zykluszeit | Schneller | Langsamer aufgrund des Vakuumprozesses |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitungseffizienz und Reinheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung