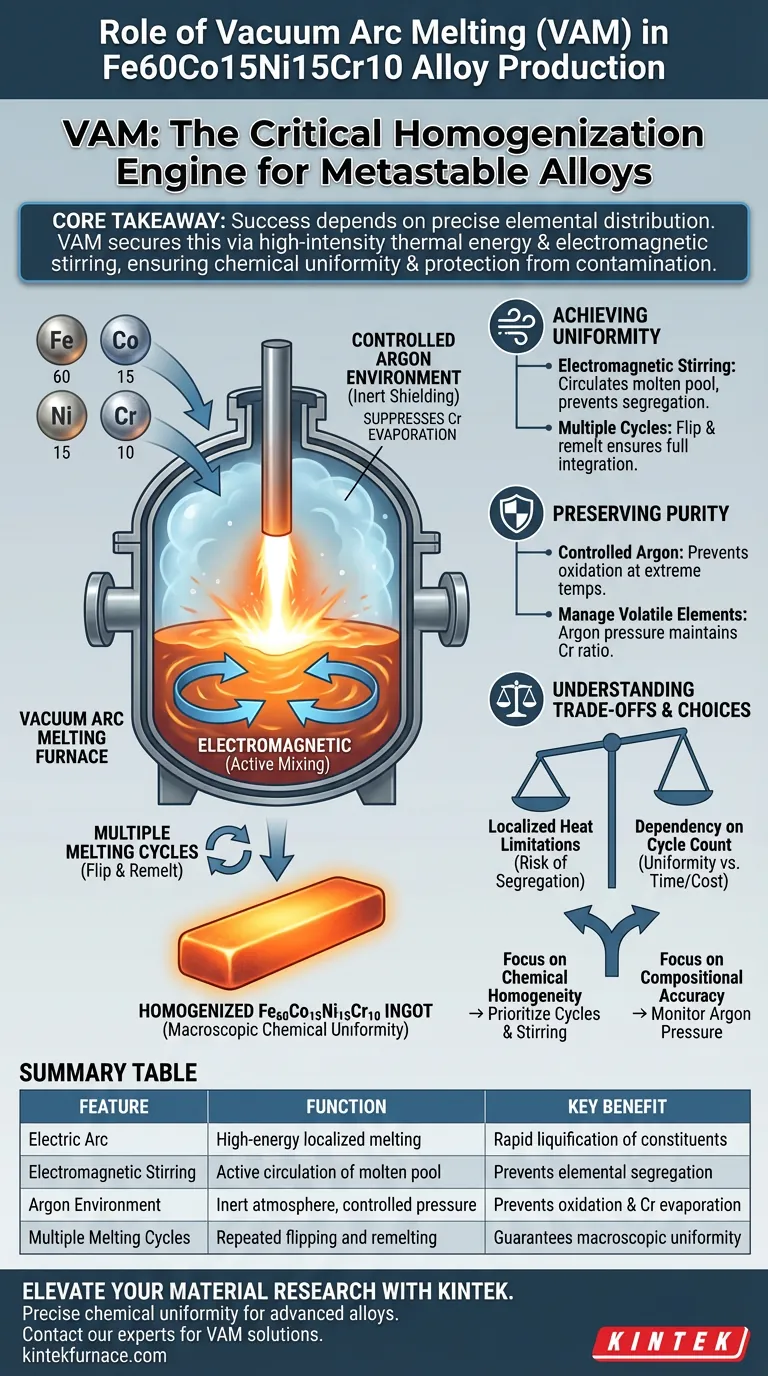

Der Vakuumlichtbogen-Schmelzofen fungiert als entscheidende Homogenisierungsmaschine bei der Herstellung von metastabilen Fe60Co15Ni15Cr10-Legierungen. Durch die Nutzung von hochenergetischen Lichtbögen in einer kontrollierten Argon-Gasumgebung schmilzt er die Ausgangsmetalle schnell. Der Ofen verwendet elektromagnetisches Rühren und mehrere Schmelzzyklen, um die für die anschließende Gefügekontrolle erforderliche makroskopische chemische Gleichmäßigkeit zu gewährleisten.

Kernbotschaft Der Erfolg einer metastabilen Legierung hängt vollständig von einer präzisen Elementverteilung ab. Der Vakuumlichtbogen-Schmelzofen sichert dies durch die Kombination von intensiver thermischer Energie mit elektromagnetischem Rühren, wodurch sichergestellt wird, dass die Legierung chemische Gleichmäßigkeit erreicht und gleichzeitig vor oxidativer Kontamination geschützt wird.

Erreichung makroskopischer chemischer Gleichmäßigkeit

Die größte Herausforderung bei der Herstellung von Fe60Co15Ni15Cr10-Legierungen besteht darin, sicherzustellen, dass vier verschiedene Elemente perfekt gemischt werden, ohne sich zu trennen.

Die Kraft des elektromagnetischen Rührens

Der Ofen schmilzt das Metall nicht nur; er mischt es aktiv. Primäre Referenzdaten deuten auf die Verwendung von elektromagnetischem Rühren während des Schmelzprozesses hin. Diese Kraft zirkuliert das geschmolzene Bad und verhindert, dass sich schwerere Elemente absetzen, und sorgt dafür, dass Eisen, Kobalt, Nickel und Chrom gleichmäßig im Barren verteilt werden.

Die Notwendigkeit mehrerer Zyklen

Eine einzelne Schmelze reicht für komplexe Mehrkomponentenlegierungen selten aus. Um echte Gleichmäßigkeit zu erreichen, verwendet der Prozess mehrere Schmelzzyklen. Dies beinhaltet oft das Umdrehen des Barrens zwischen den Schmelzen, um sicherzustellen, dass das Material am Boden des wassergekühlten Tiegels bei nachfolgenden Durchgängen vollständig in die Hauptlösung integriert wird.

Bewahrung der Legierungsreinheit

Metastabile Legierungen sind empfindlich gegenüber Verunreinigungen, die als Keimbildungszentren wirken und die Materialstruktur destabilisieren können.

Kontrollierte Argonumgebung

Der Schmelzprozess findet in einer kontrollierten Argon-Gasumgebung statt. Diese inerte Atmosphäre ist entscheidend, um die Oxidation der Metallkomponenten bei extremen Temperaturen zu verhindern. Durch den Ausschluss von Sauerstoff verhindert der Ofen die Bildung von Oxid-Einschlüssen, die die mechanischen Eigenschaften der fertigen Legierung beeinträchtigen würden.

Umgang mit flüchtigen Elementen

Obwohl in der primären Referenz nicht ausdrücklich detailliert, ist die Verwendung von Argon (Druck) anstelle eines harten Vakuums oft strategisch für Legierungen, die Chrom (Cr) enthalten. Chrom hat einen hohen Dampfdruck; ein reines Vakuum könnte dazu führen, dass es verdampft. Die Argonatmosphäre unterdrückt diese Verdampfung und erhält das genaue stöchiometrische Verhältnis (Cr10) der Legierung.

Verständnis der Kompromisse

Obwohl das Vakuumlichtbogen-Schmelzen der Standard für hochreine Barren ist, erfordert es eine sorgfältige Betriebsführung.

Begrenzungen der lokalen Erwärmung

Der elektrische Lichtbogen erzeugt intensive, lokale Wärme, anstatt den gesamten Tiegel auf einmal gleichmäßig zu erhitzen. Wenn das elektromagnetische Rühren unzureichend ist oder die Schmelzzeit zu kurz ist, kann es zu lokaler chemischer Segregation kommen. Dies erzeugt "ungeschmolzene" oder elementreiche Zonen, die die makroskopische Gleichmäßigkeit zerstören.

Abhängigkeit von der Zykluszahl

Das Erreichen des in der primären Referenz erwähnten "hohen Grades an chemischer Gleichmäßigkeit" ist nicht automatisch. Es hängt direkt von der Anzahl der durchgeführten Wiederaufschmelzzyklen ab. Unzureichende Zyklen führen zu Inhomogenität, während übermäßige Zyklen die Energiekosten und die Prozesszeit erhöhen, ohne signifikante marginale Gewinne zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Schmelzprozess für Fe60Co15Ni15Cr10 konfigurieren, priorisieren Sie Ihre Parameter basierend auf dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf chemischer Homogenität liegt: Priorisieren Sie die Anzahl der Schmelzzyklen und stellen Sie sicher, dass das elektromagnetische Rühren aktiv ist, um makroskopische Segregation zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Überwachen Sie den Argon-Druck sorgfältig, um den oxidativen Verlust aktiver Elemente oder die Verdampfung von Chrom zu verhindern.

Letztendlich dient der Vakuumlichtbogen-Schmelzofen nicht nur als Heizgerät, sondern als Präzisionsmischgefäß, das die chemische Grundlage für die fortschrittliche Gefügebearbeitung schafft.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Schmelzen von Fe60Co15Ni15Cr10 | Hauptvorteil |

|---|---|---|

| Elektrischer Lichtbogen | Hoch-energetisches, lokales Schmelzen der Ausgangsmetalle | Schnelle Verflüssigung von Cr, Ni, Co, Fe |

| Elektromagnetisches Rühren | Aktive Zirkulation des geschmolzenen Pools | Verhindert elementare Segregation |

| Argon-Umgebung | Inerte Atmosphäre bei kontrolliertem Druck | Verhindert Oxidation und Cr-Verdampfung |

| Mehrere Schmelzzyklen | Wiederholtes Umdrehen und erneutes Schmelzen des Barrens | Garantiert makroskopische chemische Gleichmäßigkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise chemische Gleichmäßigkeit ist das Rückgrat von Hochleistungs-Metastabillegierungen. Bei KINTEK bieten wir die fortschrittliche thermische Technologie, die erforderlich ist, um eine perfekte Elementverteilung zu erreichen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Vakuumlichtbogen-Schmelzanlagen, Muffel-, Rohr-, Dreh- und CVD-Öfen, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie mit komplexen Fe-basierten Legierungen oder Elementen mit hohem Dampfdruck arbeiten, unsere Systeme liefern die kontrollierten Umgebungen und die Rührpräzision, die Ihr Labor benötigt.

Bereit, Ihre Legierungshomogenität zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yemao Lu, Yulia Ivanisenko. Overcoming plasticity reduction in a severely deformed nano-grained metastable alloy. DOI: 10.1080/21663831.2024.2356761

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum werden IGBT-Module in Schmelzmaschinen bevorzugt? Schnelleres Schmelzen & Geringere Kosten freischalten

- Welche Rolle spielt ein Vakuum-Nichtverzehrlichtbogenofen bei hoch-entropischen Legierungen? Beherrschen Sie die Synthese komplexer Legierungen

- Was ist Joulesche Wärme und wie hängt sie mit Induktionsöfen zusammen? Meistern Sie das effiziente Schmelzen von Metallen

- Welche Rolle spielt ein Vakuuminduktionsofen mit einem wassergekühlten Kupfer-Kaltgießtiegel beim Schmelzen der Legierung Ti-33Mo-0,2C?

- Wie trägt Induktionserwärmung zu einem saubereren Arbeitsumfeld bei? Steigern Sie Qualität & Nachhaltigkeit

- Was sind die Komponenten und das Funktionsprinzip eines kernlosen Induktionsofens? Entdecken Sie effiziente Metallschmelzlösungen

- Was ist die Notwendigkeit einer Wasserkühlungseinheit für Hochleistungs-Induktionsheizsysteme? Schützen Sie Ihre Ausrüstung jetzt

- Welche Faktoren sollten bei der Auswahl eines Graphittiegels für einen Induktionsofen berücksichtigt werden? Gewährleistung der Schmelzreinheit und Sicherheit