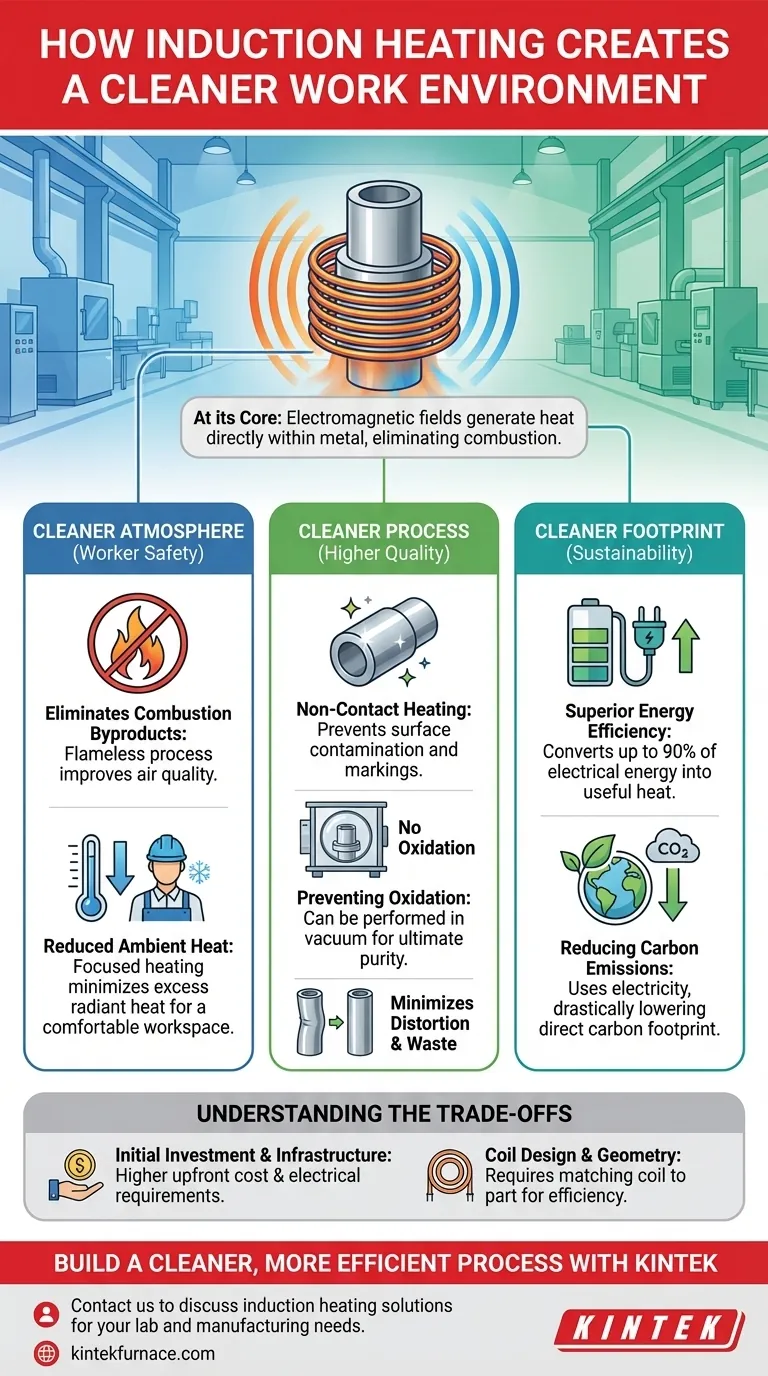

Im Kern schafft die Induktionserwärmung ein saubereres Arbeitsumfeld, indem sie die Verbrennung eliminiert, die bei traditionellen Flammen- oder Ofenverfahren inhärent ist. Da sie ein elektromagnetisches Feld nutzt, um Wärme direkt im Metallteil zu erzeugen, entstehen weder Rauch, Abgase noch schädliche Nebenprodukte, was zu einer drastisch verbesserten Luftqualität für die Mitarbeiter führt.

Eine „sauberere“ Umgebung durch Induktionserwärmung betrifft nicht nur sauberere Luft. Sie umfasst einen saubereren Herstellungsprozess mit weniger Materialkontamination und ein saubereres Energieprofil mit deutlich geringeren Kohlenstoffemissionen.

Eine sauberere Atmosphäre für Ihr Team

Der unmittelbarste und spürbarste Vorteil der Induktionserwärmung ist ihre positive Auswirkung auf die Luft, die Ihre Mitarbeiter atmen. Dies ergibt sich direkt aus der Natur der Technologie.

Eliminierung von Verbrennungsnebenprodukten

Im Gegensatz zu Öfen oder Brennern, die fossile Brennstoffe verbrennen, ist die Induktionserwärmung ein flammenloses Verfahren.

Dieses vollständige Fehlen von Verbrennung bedeutet, dass keine Rauch-, Ruß- oder schädlichen Gase in den Arbeitsbereich abgegeben werden. Das Ergebnis ist eine drastische Reduzierung von Luftschadstoffen, was die Luftqualität am Arbeitsplatz direkt verbessert und das Wohlbefinden der Mitarbeiter steigert.

Reduzierung der Umgebungswärme

Herkömmliche Öfen strahlen immense Hitze ab, wodurch sich die Temperatur des gesamten Arbeitsbereichs erhöht und unangenehme, ermüdende Bedingungen entstehen.

Die Induktionserwärmung ist hochgradig fokussiert und erzeugt Wärme nur im Zielteil. Dies minimiert überschüssige Strahlungswärme und trägt zu einer sichereren und komfortableren Umgebung bei.

Ein saubererer Prozess für qualitativ hochwertigere Teile

Die „Sauberkeit“ der Induktion erstreckt sich auch auf den Herstellungsprozess selbst, indem Kontaminationen verhindert und die Qualität des Endprodukts verbessert wird.

Das Prinzip der berührungslosen Erwärmung

Die Induktionserwärmung funktioniert, indem ein Wechselstrom durch eine Kupferspule geleitet wird, die ein starkes elektromagnetisches Feld erzeugt. Dieses Feld induziert elektrische Ströme (Wirbelströme) im Metallteil, wodurch präzise und schnelle Wärme von innen nach außen erzeugt wird.

Entscheidend ist, dass die Heizspule das Teil niemals berührt. Dieser berührungslose Ansatz verhindert Oberflächenkontaminationen und Markierungen, die bei anderen Verfahren auftreten können.

Verhinderung von Oxidation und Kontamination

Da keine Flamme vorhanden ist, werden Oberflächenoxidation und Zunder drastisch reduziert. Für Anwendungen, die höchste Reinheit erfordern, kann die Induktion im Vakuum durchgeführt werden.

Dies isoliert das Material von atmosphärischen Gasen, verhindert Oxidation vollständig und gewährleistet ein Endprodukt von höchster Qualität und ohne Verunreinigungen.

Minimierung von Verzug und Abfall

Die präzise Steuerung der Induktion ermöglicht es, Wärme nur dort anzuwenden, wo sie benötigt wird. Diese lokalisierte Erwärmung minimiert das Risiko von Materialverformung und Verzerrungen, das häufig bei Durchwärmungsverfahren auftritt.

Das Ergebnis ist eine höhere Konsistenz zwischen den Teilen, eine deutlich geringere Ausschussrate und weniger Materialverschwendung.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, erfordert die Einführung der Induktionserwärmung eine nüchterne Bewertung ihrer betrieblichen Anforderungen. Es handelt sich um einen technologischen Wandel, nicht um einen einfachen Ersatz.

Anfangsinvestition und Infrastruktur

Induktionserwärmungsanlagen können im Vergleich zu einfachen Brennern oder herkömmlichen Öfen höhere Anfangsinvestitionen darstellen. Sie erfordern außerdem eine robuste Stromversorgung, was möglicherweise Infrastruktur-Upgrades erforderlich macht.

Spulendesign und Teilegeometrie

Die Induktorspule muss auf die Geometrie des zu erwärmenden Teils abgestimmt sein, um maximale Effizienz zu gewährleisten. Obwohl vielseitige Spulen existieren, können hochkomplexe oder unterschiedliche Teileformen eine kundenspezifische Spulentechnik erfordern, was eine zusätzliche Komplexitätsebene hinzufügt.

Ein saubererer Fußabdruck für Ihr Unternehmen

Über die Fertigungshalle hinaus trägt die Induktionserwärmung zu breiteren Unternehmenszielen im Zusammenhang mit ökologischer Nachhaltigkeit und betrieblicher Effizienz bei.

Überlegene Energieeffizienz

Die Induktionserwärmung ist außergewöhnlich effizient und wandelt bis zu 90 % ihrer elektrischen Energie in nutzbare Wärme im Teil um.

Im Gegensatz dazu verlieren befeuerte Öfen einen enormen Teil der Energie, indem sie die Ofenwände und die umgebende Atmosphäre erwärmen, was die Induktion zu einem weitaus weniger verschwenderischen Prozess macht.

Reduzierung der Kohlenstoffemissionen

Durch die Nutzung von Elektrizität anstelle der direkten Verbrennung fossiler Brennstoffe senkt die Induktionserwärmung den direkten CO2-Fußabdruck eines Unternehmens drastisch.

In Verbindung mit einem zunehmend mit erneuerbaren Quellen betriebenen Netz bietet sie einen klaren Weg zur Erreichung von Zielen zur Kohlenstoffneutralität und zur unternehmerischen Nachhaltigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Induktion ist eine strategische Entscheidung, die mit mehreren wichtigen Fertigungsprioritäten übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Gesundheit und Sicherheit der Mitarbeiter liegt: Die Induktion ist die definitive Wahl zur Eliminierung von Luftschadstoffen und zur Reduzierung von Umgebungswärmestress.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die präzise, berührungslose Natur der Induktion minimiert Verzug und verhindert Kontaminationen, was zu weniger Fehlern führt.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Nachhaltigkeit liegt: Die hohe elektrische Effizienz der Induktion und der Verzicht auf fossile Brennstoffe reduzieren Energiekosten und Ihren CO2-Fußabdruck erheblich.

Letztendlich ist die Wahl der Induktionserwärmung eine Investition in eine moderne, effiziente und verantwortungsvolle Fertigungsumgebung.

Zusammenfassungstabelle:

| Vorteil | Wie die Induktionserwärmung dies erreicht |

|---|---|

| Sauberere Luft | Eliminiert Rauch, Ruß und schädliche Gase durch ein flammenloses Verfahren. |

| Reduzierte Kontamination | Berührungslose Erwärmung verhindert Oberflächenmarkierungen und Oxidation. |

| Weniger Abfall | Präzise, lokalisierte Erwärmung minimiert Teileverzug und Materialabfall. |

| Geringere Emissionen | Verwendet Elektrizität und reduziert so den direkten CO2-Fußabdruck drastisch. |

| Energieeffizienz | Wandelt bis zu 90 % der elektrischen Energie in nutzbare Wärme um. |

Bereit für einen saubereren, effizienteren Herstellungsprozess?

Durch die Nutzung herausragender F&E und der Eigenfertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungslösungen Ihnen helfen können, überlegene Produktqualität zu erzielen, die Arbeitssicherheit zu verbessern und Ihre Nachhaltigkeitsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit