Eine Wasserkühlungseinheit ist eine absolute Notwendigkeit für Hochleistungs-Induktionsheizsysteme, um katastrophale Geräteausfälle zu verhindern. Da diese Systeme auf massive elektrische Ströme angewiesen sind, erzeugen die Induktionsspulen selbst erhebliche innere Wärme (bekannt als Joule-Wärme). Ohne einen dedizierten aktiven Kühlmechanismus würde diese überschüssige Wärme die Kupferwicklungen schnell zum Schmelzen bringen oder entscheidende elektrische Isolierungen zerstören.

Während das Hauptziel der Induktion darin besteht, ein Zielwerkstück zu erhitzen, erhitzt die Physik des Prozesses inhärent die Maschine selbst. Eine Wasserkühlungseinheit ist kein Zubehör, sondern ein kritisches Subsystem, das sicherstellt, dass die Induktionsspulen und Netzteile innerhalb sicherer Temperaturgrenzen arbeiten, um eine sofortige Hardwarezerstörung zu verhindern.

Die thermische Physik der Induktion

Die Quelle der inneren Wärme

Die Induktionserwärmung erfordert, dass hochfrequenter Wechselstrom durch eine Spule fließt. Dieser Prozess erzeugt Joule-Wärme, die thermische Energie, die durch den Widerstand der Spule gegen den elektrischen Strom entsteht.

Das Ausmaß der thermischen Belastung

In Hochleistungs-Systemen ist diese Wärme beträchtlich. Sie sammelt sich schneller an, als natürliche Konvektion oder einfache Lüfter sie ableiten können.

Die Folge ungebremster Hitze

Wenn diese Wärme nicht aktiv abgeführt wird, steigt die Temperatur der Ausrüstung unkontrolliert an. Dies stellt eine unmittelbare Gefahr für die strukturelle Integrität des Systems dar.

Risiken des Betriebs ohne Kühlung

Komponentenschmelzen

Das direkteste Risiko ist die physikalische Verformung. Ohne Wasserkühlung kann die intensive Hitze dazu führen, dass die Induktionsspulen schmelzen und das primäre Heizelement dauerhaft zerstört wird.

Isolationsversagen

Hohe Temperaturen beeinträchtigen die Schutzmaterialien im System. Übermäßige Hitze führt zu Isolationsversagen, was zu elektrischen Kurzschlüssen führt, die das Netzteil beschädigen und erhebliche Sicherheitsrisiken darstellen können.

Wie Wasserkühlung das Problem löst

Aktive Ableitung durch Hohlspulen

Um diese thermische Last zu bewältigen, verwenden Induktionssysteme hohle Kupferwicklungen. Die Kühleinheit pumpt Wasser direkt durch diese Rohre, nimmt Wärme von der Quelle auf und transportiert sie ab.

Schutz der Leistungselektronik

Der Kühlkreislauf erstreckt sich oft über die Spulen hinaus. Es ist unerlässlich, die Netzteilkomponenten bei Betriebstemperaturen zu halten, um sicherzustellen, dass die Elektronik bei starker Beanspruchung nicht überhitzt.

Verständnis der betrieblichen Kompromisse

Gesamtsystemabhängigkeit

Der Hauptkompromiss bei Hochleistungsinduktion ist die Abhängigkeit. Die Zuverlässigkeit Ihres Heizprozesses hängt vollständig von der Zuverlässigkeit der Wasserkühlungseinheit ab.

Die Folge eines Zirkulationsversagens

Wenn die Wasserzirkulation stoppt oder blockiert ist, kann das Induktionssystem nicht sicher betrieben werden. Sie müssen die Kühleinheit und das Netzteil als ein einziges, integriertes Ökosystem betrachten; wenn eines ausfällt, muss das andere sofort abgeschaltet werden, um Schäden zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Hochleistungs-Induktionssystem betriebsbereit und sicher bleibt, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie eine Kühleinheit mit ausreichender Durchflussrate, um die Spulen weit unter ihren thermischen Grenzwerten zu halten und eine allmähliche Degradation der Isolierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Betrieb liegt: Stellen Sie sicher, dass Ihre Kühllösung robust genug ist, um die "beträchtliche Joule-Wärme" zu bewältigen, die während langer Betriebszyklen ohne Sättigung entsteht.

Ein Hochleistungs-Induktionssystem kann ohne Wasserkühlung nicht funktionieren; es ist die Lebensader, die die Integrität Ihrer Hardware bewahrt.

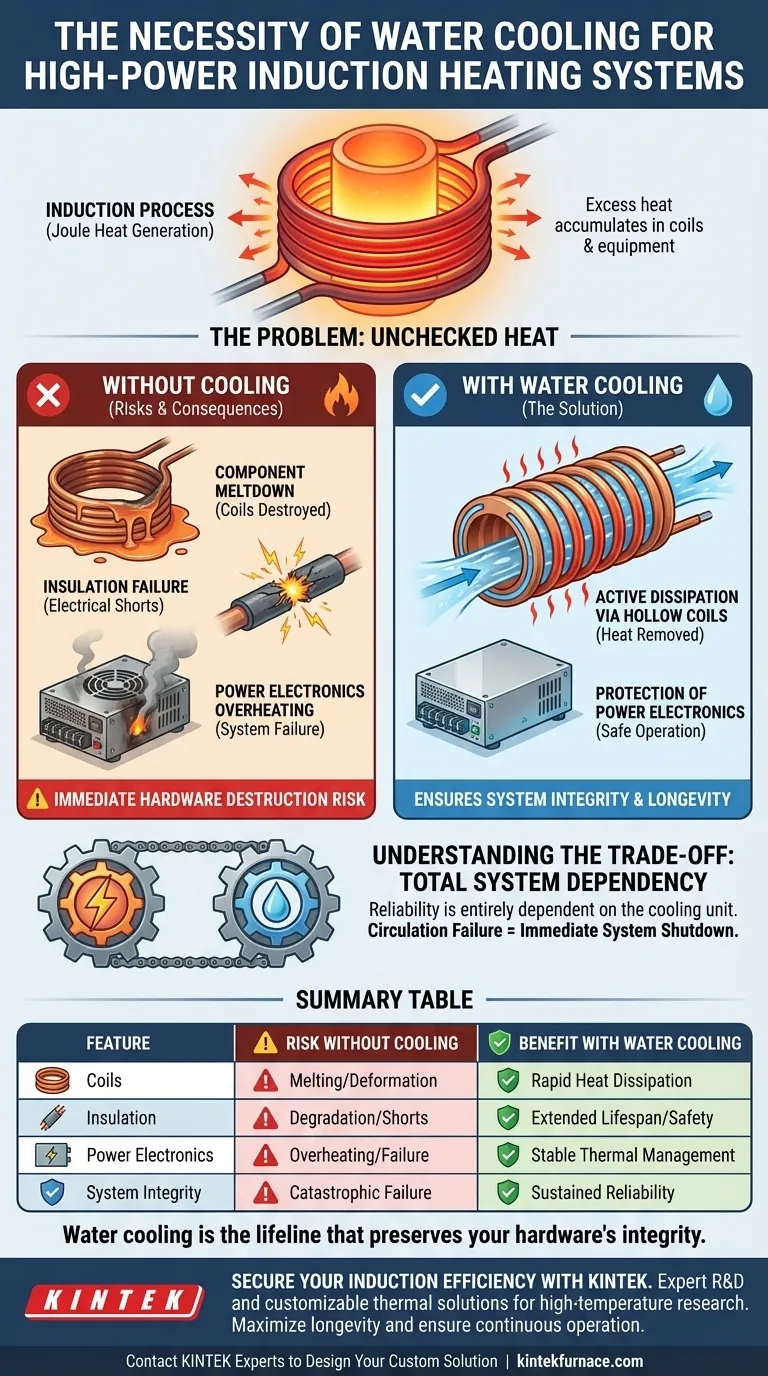

Zusammenfassungstabelle:

| Merkmal | Risiko ohne Kühlung | Vorteil mit Wasserkühlung |

|---|---|---|

| Induktionsspulen | Physikalisches Schmelzen und Verformen | Schnelle Ableitung von Joule-Wärme |

| Elektrische Isolierung | Degradation und elektrische Kurzschlüsse | Verlängerte Lebensdauer und Betriebssicherheit |

| Leistungselektronik | Überhitzung und Netzteilversagen | Stabiles Wärmemanagement für kontinuierlichen Einsatz |

| Systemintegrität | Katastrophales Hardwareversagen | Nachhaltige Zuverlässigkeit unter hoher thermischer Belastung |

Sichern Sie Ihre Induktionseffizienz mit KINTEK

Lassen Sie nicht zu, dass übermäßige Joule-Wärme die Produktivität Ihres Labors beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere Hochleistungs-Induktionssysteme sowie unsere Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sind alle anpassbar, um Ihre einzigartigen Hochtemperatur-Forschungsanforderungen zu erfüllen.

Maximieren Sie die Langlebigkeit der Ausrüstung und stellen Sie heute den kontinuierlichen Betrieb sicher.

Kontaktieren Sie KINTEK-Experten, um Ihre kundenspezifische Lösung zu entwerfen

Visuelle Anleitung

Referenzen

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile von Induktionsöfen beim Metallguss? Steigern Sie Effizienz und Qualität in Ihrem Gießereiunternehmen

- Welche Arten von Materialien können in einem Induktionsofen geschmolzen werden? Beherrschen Sie die Kunst des sauberen, effizienten Metallschmelzens

- Was sind die Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens für Nickelbasis-Superlegierungen? Präzision & Reinheit definiert

- Welche zwei Kernheizmethoden werden hauptsächlich bei der Herstellung von ultrafeinem Magnesiumpulver verwendet? Wählen Sie die richtige Methode für Ihren Prozess

- Was sind die Vorteile der Verwendung von makroskopischen Graphenmaterialien für Induktionsspulen? Steigerung der Effizienz von Induktionsöfen

- Was sind die Vorteile der Verwendung eines Vakuuminduktionsschmelzofens? Erreichen Sie unübertroffene Reinheit und Kontrolle

- Was ist die Funktion eines Hochleistungs-Labor-Induktionsofens in VCS? Master Rapid Volume Combustion Synthesis

- Was ist die Funktion des Schmelzofens und des Rührwerks bei der Herstellung von AFS-Vorprodukten? Optimierung der Schmelzstabilität