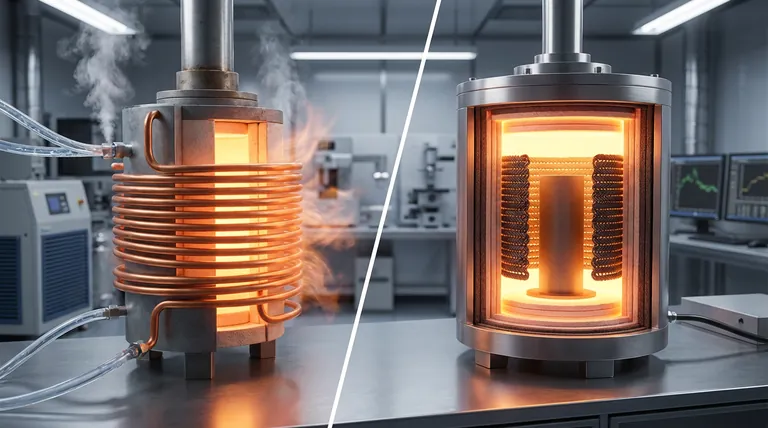

Makroskopische Graphenmaterialien verändern die Effizienz von Induktionsöfen grundlegend, indem sie die thermischen Einschränkungen traditioneller Kupferwerkstoffe beseitigen. Der Hauptvorteil ist die Möglichkeit, die Induktionsspule innerhalb der Isolationsschicht, deutlich näher am Heizelement, zu platzieren, was die elektromagnetische Kopplung drastisch verbessert und die Notwendigkeit energieverschwendender Wasserkühlsysteme überflüssig macht.

Durch den Ersatz von aktiv gekühltem Kupfer durch hochtemperaturbeständiges Graphen wird die Induktionsspule effektiv von einem Kühlkörper zu einer Wärmequelle. Diese Umstellung erfasst nicht nur resistive Energie, die normalerweise verloren geht, sondern ermöglicht auch eine engere, effizientere elektromagnetische Kopplung mit der Last des Ofens.

Neudefinition des Wärmemanagements

Eliminierung aktiver Kühlsysteme

Traditionelle Kupferspulen haben eine relativ geringe thermische Belastbarkeit, was komplexe interne Wasserkühlsysteme erfordert, um ein Schmelzen bei hohen Betriebstemperaturen zu verhindern.

Graphenmaterialien weisen eine außergewöhnliche Hochtemperaturbeständigkeit auf, die einen sicheren Betrieb ohne Flüssigkeitskühlung ermöglicht.

Dies vereinfacht den Gesamtofendesign, indem Pumpen, Rohrleitungen und das Risiko von Wasserlecks in der Hochwärmezone entfallen.

Umwandlung von Widerstandsverlusten in thermischen Gewinn

Bei einer Kupferkonstruktion ist die durch den elektrischen Widerstand der Spule erzeugte Wärme ein Abfallprodukt, das vom Kühlwasser abgeführt werden muss.

Bei Graphenspulen wird diese Widerstandswärme innerhalb der thermischen Isolierung zurückgehalten.

Anstatt extrahiert und verschwendet zu werden, trägt die von der Spule erzeugte Wärme zur Gesamtenergie des Ofens bei und verbessert direkt die thermische Leistung.

Maximierung der elektromagnetischen Effizienz

Strategische Spulenpositionierung

Da Kupferspulen Kühlung und Schutz vor extremer Hitze benötigen, müssen sie außerhalb der Isolationsschicht des Ofens positioniert werden.

Die hohe thermische Beständigkeit von Graphen ermöglicht die Verschiebung der Spule innerhalb der Isolationsschicht, sodass sie in derselben Hochtemperaturumgebung wie die Arbeitslast arbeitet.

Verbesserte Kopplungseffizienz

Die Verschiebung der Spule in die Isolationsschicht bringt sie in nähere Nähe zum Graphit-Heizelement.

Diese reduzierte physikalische Distanz verbessert signifikant die Effizienz der elektromagnetischen Kopplung zwischen Spule und Last.

Das Ergebnis ist eine direktere Energieübertragung mit geringeren Verlusten über den Spalt zwischen Induktor und Suszeptor.

Verständnis der Designimplikationen

Der Wandel von der Komponente zum System

Die Einführung von Graphenspulen ist kein einfacher "Drop-in"-Ersatz für Kupfer; sie stellt eine grundlegende Änderung der Ofenarchitektur dar.

Verwaltung interner Wärmelasten

Da die Spule keine Wärme mehr über Wasser abführt, muss das Ofendesign die zusätzliche thermische Last berücksichtigen, die innerhalb der Isolierung zurückgehalten wird.

Ingenieure müssen sicherstellen, dass der Isolationsstapel so konzipiert ist, dass diese zurückgehaltene Wärme effektiv abgeführt wird, anstatt sich darauf zu verlassen, dass die Spule als teilweiser Kühlkörper fungiert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob makroskopische Graphenspulen die richtige Lösung für Ihren Hochtemperatur-Ofen sind, berücksichtigen Sie Ihre primären technischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie Graphen, um resistive Wärme als produktive Energie zu nutzen und die elektromagnetische Kopplung durch größere Nähe zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Systemvereinfachung liegt: Verwenden Sie Graphen, um die Wartungsanfälligkeit, Komplexität und Fehlerquellen, die mit Wasserkühlsystemen verbunden sind, zu eliminieren.

Durch die Integration der Spule in die Heißzone schließen Sie die Lücke zwischen Energieerzeugung und Anwendung und schaffen ein einheitlicheres und effizienteres thermisches System.

Zusammenfassungstabelle:

| Merkmal | Traditionelle Kupferspulen | Makroskopische Graphenspulen |

|---|---|---|

| Kühlung erforderlich | Aktive Wasserkühlung (hoher Wartungsaufwand) | Keine Flüssigkeitskühlung erforderlich |

| Platzierung | Außerhalb der Isolationsschicht (weit entfernt) | Innerhalb der Isolationsschicht (nah) |

| Widerstandswärme | Als Verlust durch Kühlkörper verschwendet | Als produktiver thermischer Gewinn zurückgehalten |

| Kopplungseffizienz | Niedriger aufgrund der physikalischen Distanz | Höher aufgrund der Nähe zur Last |

| Systemkomplexität | Hoch (Pumpen, Rohrleitungen, Leckrisiken) | Niedrig (vereinfachte Ofenarchitektur) |

Upgrade auf thermische Leistung der nächsten Generation mit KINTEK

Wird Ihr Hochtemperaturprozess durch die Einschränkungen traditioneller wassergekühlter Kupferspulen behindert? Bei KINTEK schließen wir die Lücke zwischen Innovation und Anwendung. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperaturöfen, die für Ihre einzigartigen Graphen- oder Graphitintegrationsanforderungen angepasst werden können.

Durch die Wahl von KINTEK erhalten Sie Zugang zu einem Partner, der sich der Maximierung Ihrer Energieeffizienz und Systemzuverlässigkeit verschrieben hat. Egal, ob Sie komplexe Kühlsysteme eliminieren oder Ihre thermische Architektur neu definieren möchten, unser Team ist bereit, die Lösung zu liefern.

Bereit, die Heizleistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Technologien werden eingesetzt, um einen vollautomatischen Betrieb in Goldinduktionsöfen zu erreichen? Steigern Sie Effizienz und Konsistenz

- Was ist der Tiegel in einem Induktionsofen? Der Schlüssel zum sicheren, effizienten Schmelzen von Metallen

- Welche Produktivitätsvorteile bietet ein Induktions-Goldschmelzofen? Steigern Sie Leistung und Reinheit

- Wie erzeugen Induktionsöfen Wärme zum Schmelzen von Edelmetallen? Entdecken Sie schnelle, reine Schmelzlösungen

- Warum ist elektromagnetisches Rühren für NbC-Cr7C3@Graphen in W18Cr4V-Stahl notwendig? Steigerung der Legierungsleistung

- Warum sind elektromagnetisches Rühren und wiederholte Schmelzzyklen notwendig? Erzielung von Homogenität in (AlTiV)100−xCrx-Legierungen

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Was sind die Rohstoffe für den Induktionsofen? Der essentielle Leitfaden für Schmelzgut und Konstruktionsmaterialien