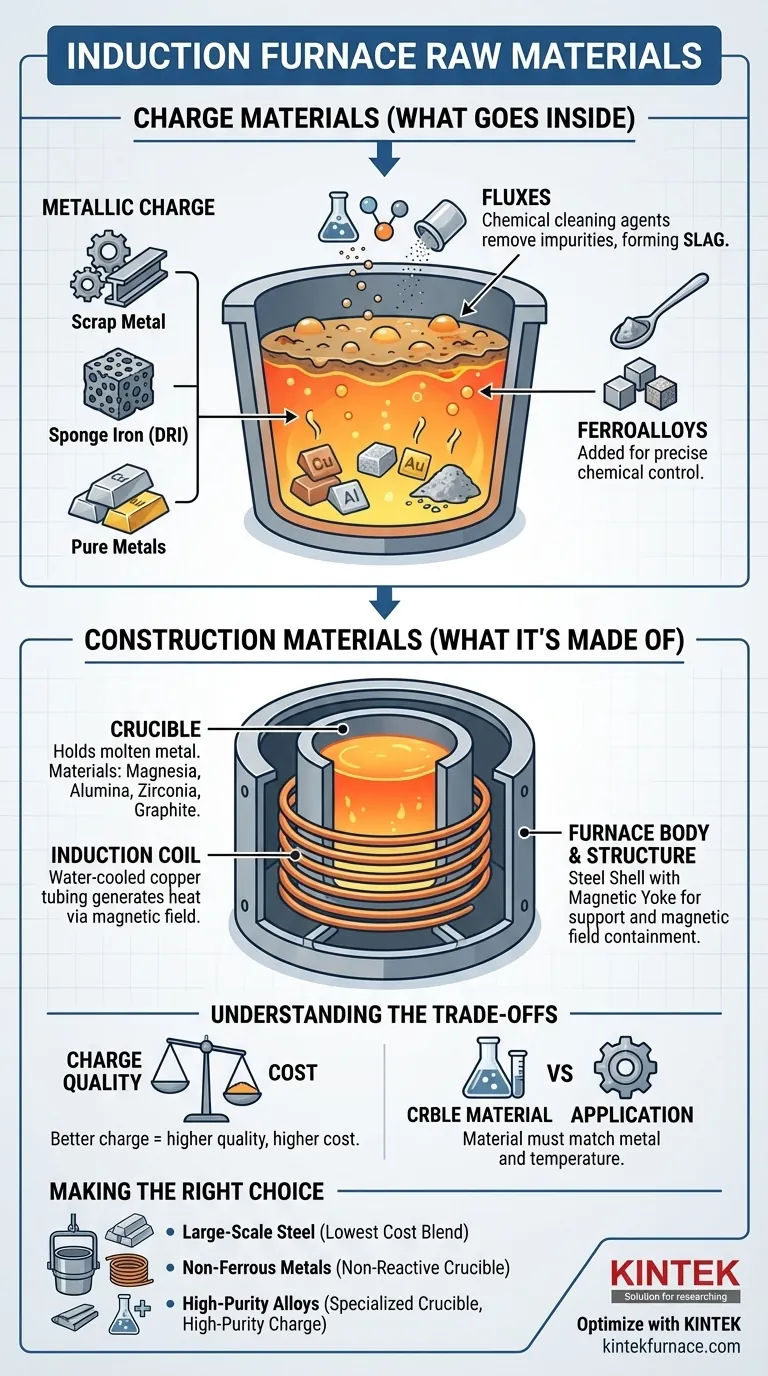

Die primären Rohstoffe für einen Induktionsofenprozess sind das metallische Schmelzgut, wie Stahlschrott oder Eisenschwamm, das eingeschmolzen wird. Dieses Schmelzgut wird durch Flussmittel ergänzt, um Verunreinigungen zu entfernen, und durch Ferrolegierungen, um die endgültige chemische Zusammensetzung des Metalls einzustellen. Diese Materialien wirken zusammen, um ein raffiniertes Endprodukt zu erzeugen.

Der Begriff „Rohstoffe“ für einen Induktionsofen hat zwei unterschiedliche Bedeutungen: die Schmelzgutmaterialien, die geschmolzen werden, und die Konstruktionsmaterialien, aus denen der Ofen selbst gebaut ist. Das Verständnis der Rolle beider ist entscheidend für die Kontrolle der Qualität, Effizienz und Kosten jeder Schmelzoperation.

Das Schmelzgut: Was kommt in den Ofen

Das Schmelzgut ist die Kombination von Zutaten, die zum Schmelzen in den Tiegel gegeben wird. Die spezifische Mischung wird durch das gewünschte Endproduktmetall und dessen erforderliche Reinheit bestimmt.

Das metallische Schmelzgut

Dies ist die Hauptkomponente, die geschmolzen werden soll. Die Wahl des metallischen Schmelzguts ist der Haupttreiber für Kosten und Endqualität.

Häufige Optionen umfassen:

- Schrottmetall: Dies ist das gängigste Schmelzgut, insbesondere für Stahl und Eisen. Es kann von recycelten Industrieabschnitten bis hin zu Produkten nach dem Endverbrauch reichen.

- Eisenschwamm (DRI): Eine Form von reinem Eisen, die mit Schrottmetall gemischt oder dieses ersetzen kann, oft bis zu 50 %, um Verunreinigungen zu verdünnen.

- Reine Metalle: Für Nichteisenanwendungen oder hochreine Legierungen kann das Schmelzgut aus Barren oder Blöcken von Aluminium, Kupfer, Gold, Silber und anderen spezifischen Metallen bestehen.

Flussmittel

Flussmittel sind chemische Reinigungsmittel, die dem metallischen Schmelzgut zugesetzt werden. Ihr Hauptzweck ist es, mit Verunreinigungen im geschmolzenen Metall zu reagieren und diese zu entfernen.

Diese Verunreinigungen, wie Phosphor und Schwefel, schwimmen an die Oberfläche und verbinden sich mit dem Flussmittel, um eine Schicht namens Schlacke zu bilden. Die Schlacke wird dann abgeschöpft, bevor das geschmolzene Metall gegossen wird.

Ferrolegierungen

Ferrolegierungen sind Masterlegierungen, die einen hohen Anteil eines bestimmten Elements (wie Mangan, Silizium oder Chrom) enthalten, das mit Eisen vermischt ist.

Sie werden gegen Ende des Schmelzprozesses in präzisen Mengen zum geschmolzenen Metall hinzugefügt. Dies ermöglicht es den Bedienern, die endgültige chemische Spezifikation und die mechanischen Eigenschaften der resultierenden Stahl- oder Eisenlegierung präzise zu steuern.

Ofenkonstruktion: Woraus der Ofen besteht

Über die zu schmelzenden Materialien hinaus sind die Materialien, aus denen der Ofen gebaut ist, entscheidend für seinen Betrieb, seine Sicherheit und seine Langlebigkeit. Diese werden im Prozess nicht verbraucht, bilden aber die Kernausrüstung.

Der Tiegel

Der Tiegel ist der feuerfeste Behälter, der das geschmolzene Metall aufnimmt. Sein Material muss extremen Temperaturen standhalten und chemisch nicht mit dem spezifischen geschmolzenen Metall reagieren.

Häufige Tiegelmaterialien umfassen Magnesia, Aluminiumoxid, Zirkonoxid und Graphit. Die Wahl hängt vollständig von der Temperatur und den chemischen Anforderungen der Anwendung ab.

Die Induktionsspule

Die Erwärmung selbst wird durch eine Induktionsspule erzeugt, bei der es sich um eine präzise gewickelte Anordnung von wasserkühlten Kupferrohren handelt. Ein Wechselstrom fließt durch diese Spule und erzeugt ein starkes Magnetfeld, das direkt im metallischen Schmelzgut Wärme induziert.

Der Ofenkörper und die Struktur

Der Ofenkörper bietet die strukturelle Unterstützung für die Spule und den Tiegel. Es handelt sich typischerweise um einen Stahlmantel, der so konstruiert ist, dass er das Magnetfeld einschließt und die Betriebsspannungen bewältigt.

Ein Magnetjoch aus laminiertem Stahl wird oft um die Spule platziert, um das Magnetfeld auf das Schmelzgut zu konzentrieren und zu verhindern, dass der Stahlmantel überhitzt.

Verständnis der Kompromisse

Die Materialauswahl beinhaltet das Abwägen von Kosten, Qualität und Betriebseffizienz. Es gibt keine universell „besten“ Materialien, sondern nur optimale Entscheidungen für ein bestimmtes Ziel.

Schmelzgutqualität vs. Kosten

Die Verwendung von billigerem Schrottmetall niedrigerer Güte senkt die anfänglichen Materialkosten. Es enthält jedoch oft höhere Verunreinigungsgrade, was mehr Flussmittel und mehr Energie für die Raffination erfordert und möglicherweise zu einem Endprodukt geringerer Qualität führt. Hochreiner Eisenschwamm oder reine Metalle liefern ein besseres Produkt, allerdings zu deutlich höheren Kosten.

Tiegelmaterial vs. Anwendung

Das Tiegelmaterial wirkt sich direkt auf die Reinheit der Schmelze und die Lebensdauer des Ofens aus. Die Verwendung eines Aluminiumoxid-Tiegels für eine Standard-Eisenschmelze ist effektiv, aber das Schmelzen eines hochreaktiven Metalls im falschen Tiegel kann zur Kontamination des Endprodukts und zu einer schnellen Zersetzung der Tiegelauskleidung führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Rohstoffe sollte direkt von Ihrem Endziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Stahlproduktion im großen Maßstab liegt: Ihre wichtigste Überlegung ist die Optimierung der Mischung aus Stahlschrott, Eisenschwamm und Flussmitteln, um die erforderliche Güte zu den niedrigstmöglichen Kosten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen (z. B. Aluminium, Kupfer) liegt: Ihr Schmelzgut besteht aus Schrott oder reinem Metall, und die Auswahl des richtigen nicht reaktiven Tiegels ist Ihre wichtigste Entscheidung, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder Speziallegierungen liegt: Sie müssen hochreine Schmelzgutmaterialien und einen speziellen Tiegel (wie Graphit oder Zirkonoxid) priorisieren, um die absolute Kontrolle über die endgültige Chemie zu gewährleisten.

Letztendlich ist die Beherrschung der Rohstoffe sowohl für das Schmelzgut als auch für den Ofen selbst grundlegend für die Kontrolle aller Aspekte des Induktionsschmelzprozesses.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Schmelzgutmaterialien | Stahlschrott, Eisenschwamm, reine Metalle | Hauptkomponente, die geschmolzen wird |

| Flussmittel | Chemische Reinigungsmittel | Entfernen Verunreinigungen zur Bildung von Schlacke |

| Ferrolegierungen | Masterlegierungen (z. B. FeMn, FeSi) | Stellen die endgültige chemische Zusammensetzung ein |

| Ofenmaterialien | Feuerfester Tiegel, Kupferspule, Stahlmantel | Bauen den Ofen und ermöglichen den Betrieb |

Optimieren Sie Ihren Induktionsschmelzprozess mit KINTEK

Die Wahl der richtigen Rohstoffe ist grundlegend für die Qualität, Effizienz und Kosten Ihrer Schmelzoperation. KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Induktionsöfen, anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Ofen und seine Komponenten – vom Tiegelmaterial bis zum Spulendesign – perfekt auf Ihre Schmelzgutmaterialien abgestimmt sind, unabhängig davon, ob Sie Stahlschrott, Nichteisenmetalle oder hochreine Legierungen verarbeiten.

Bereit, Ihre Schmelzqualität und Effizienz zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen für Ihre einzigartigen Anforderungen angepasst werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erzielen Sie überlegene Reinheit für Hochleistungslegierungen

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Aus welchen Komponenten besteht ein Vakuum-Induktionsschmelzofen? Entdecken Sie die Schlüsselsysteme für das Schmelzen reiner Metalle