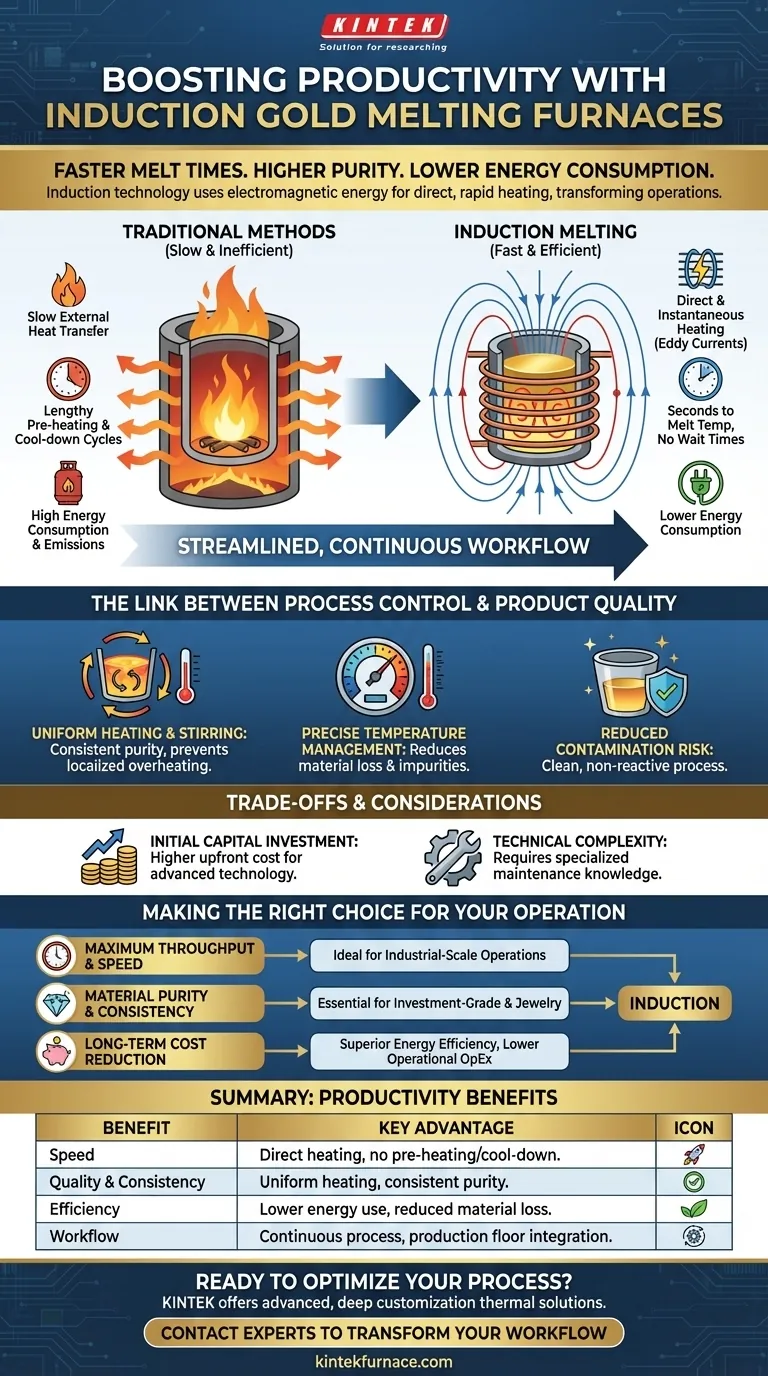

Aus Produktivitätssicht bietet ein Induktions-Goldschmelzofen erhebliche Vorteile, indem er elektromagnetische Energie nutzt, um Metall direkt und schnell zu erhitzen. Dieser Prozess führt zu drastisch schnelleren Schmelzzeiten, höherer Materialreinheit und geringerem Energieverbrauch im Vergleich zu traditionellen Methoden, was sich direkt in einer gesteigerten Betriebsleistung und reduzierten Kosten niederschlägt.

Der zentrale Produktivitätsvorteil eines Induktionsofens ist nicht nur seine Geschwindigkeit, sondern seine Fähigkeit, einen hochkontrollierten, wiederholbaren und effizienten Schmelzprozess zu schaffen. Dies verwandelt den Betrieb von einer Reihe manueller, variabler Schritte in einen optimierten, kontinuierlichen Arbeitsablauf.

Wie Induktion unübertroffene Geschwindigkeit antreibt

Der primäre Produktivitätsgewinn resultiert aus dem grundlegenden Unterschied, wie Induktionsöfen Wärme erzeugen. Sie sind nicht auf externe Brenner oder Heizelemente angewiesen.

Direkte und sofortige Erwärmung

Ein Induktionsofen verwendet ein starkes, hochfrequentes Magnetfeld, um elektrische Wirbelströme direkt im Gold selbst zu erzeugen. Diese innere Reibung erzeugt fast sofort intensive, gleichmäßige Wärme, wodurch der langsame, ineffiziente Wärmeübergang traditioneller Öfen entfällt.

Eliminierung von Vorheiz- und Abkühlzyklen

Herkömmliche Öfen erfordern lange Vorheizzeiten, um die Temperatur zu erreichen, und verlängerte Abkühlzeiten. Induktionssysteme können Schmelztemperaturen in Sekunden erreichen und genauso schnell abkühlen, was einen nahezu kontinuierlichen Schmelzprozess ohne die Verzögerungen der Batch-Verarbeitung ermöglicht.

Kontinuierliche Workflow-Integration

Da der Prozess flammenlos und in sich geschlossen ist, können diese Öfen oft direkt in der Produktion platziert werden. Dies eliminiert den Zeit- und Arbeitsaufwand für den Transport von Materialien zu und von einem speziellen, brandsicheren Ofenraum, wodurch der gesamte Produktionszyklus weiter verkürzt wird.

Der Zusammenhang zwischen Prozesskontrolle und Produktqualität

Produktivität ist nicht nur eine Frage der Geschwindigkeit; es geht auch darum, Nacharbeit und Ausschuss zu reduzieren. Die Präzision des Induktionsschmelzens verbessert direkt die Qualität und Konsistenz des Endprodukts.

Gleichmäßige Erwärmung für konstante Reinheit

Das elektromagnetische Feld rührt das geschmolzene Metall auf natürliche Weise um. Dies stellt sicher, dass die gesamte Charge bei einer gleichmäßigen Temperatur schmilzt, verhindert lokale Überhitzung (die zu Materialverlust führen kann) und gewährleistet, dass Legierungen gründlich und konsistent gemischt werden.

Präzises Temperaturmanagement

Induktionssysteme bieten eine außergewöhnlich präzise Temperaturregelung. Diese Genauigkeit verhindert das Verbrennen von wertvollem Metall und reduziert die Bildung von Verunreinigungen, was bei jedem Schmelzvorgang zu einem Endprodukt mit höherem Ertrag und höherer Reinheit führt.

Reduziertes Kontaminationsrisiko

Im Gegensatz zu Verbrennungsöfen, die Verunreinigungen aus dem Brennstoff einbringen können, ist die Induktion ein völlig sauberer Prozess. Die Wärme wird im Metall selbst erzeugt, das in einem nicht reaktiven Tiegel enthalten ist, wodurch das Risiko einer externenierung minimiert wird.

Abwägungen und Überlegungen verstehen

Obwohl die Induktionstechnologie hochproduktiv ist, ist sie keine Universallösung. Eine nüchterne Bewertung ihrer Grenzen ist entscheidend für eine fundierte Investitionsentscheidung.

Anfängliche Kapitalinvestition

Der Hauptnachteil sind die Kosten. Induktionsöfen stellen im Vergleich zu einfacheren Propan- oder Widerstandsspulenöfen einen deutlich höheren anfänglichen Kapitalaufwand dar. Die Technologie ist komplexer und beinhaltet fortschrittliche Leistungselektronik.

Technische Komplexität und Wartung

Moderne Induktionsöfen, die oft IGBT-Technologie verwenden, sind hochentwickelte elektronische Geräte. Obwohl sie über Schutzschaltungen für Zuverlässigkeit verfügen, erfordern Wartung und Reparatur in der Regel spezialisierteres Wissen als bei einem einfachen Gasofen.

Anpassung des Ofens an die Last

Die Effizienz eines Induktionsofens hängt stark vom Design der Spule und ihrer Beziehung zur Größe und Form des Tiegels ab. Ein System, das für das Schmelzen von 1 kg Gold optimiert ist, kann für das Schmelzen von 100 g ineffizient sein, was bedeutet, dass Betriebe mit stark variablen Lasten ihre Ausrüstung sorgfältig auswählen müssen.

Die richtige Wahl für Ihren Betrieb treffen

Um festzustellen, ob ein Induktionsofen die richtige Wahl ist, gleichen Sie seine Vorteile mit Ihren primären Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Geschwindigkeit liegt: Die schnellen Zyklen und die Eliminierung von Wartezeiten der Induktion sind ideal für industrielle Betriebe, bei denen das Produktionsvolumen die Schlüsselmetrik ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Konsistenz liegt: Die präzise, gleichmäßige und saubere Erwärmung der Induktion ist unerlässlich für die Herstellung von Barren in Investmentqualität oder hochwertigem Schmuck, bei dem Metallverlust und Kontamination inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf langfristiger Reduzierung der Betriebskosten liegt: Die überlegene Energieeffizienz und der reduzierte Arbeitsaufwand der Induktion können eine starke Kapitalrendite erzielen, indem sie die laufenden Versorgungs- und Betriebskosten erheblich senken.

Letztendlich geht es bei der Einführung eines Induktionsofens weniger darum, Gold schneller zu schmelzen, sondern vielmehr darum, Ihren gesamten Produktionsprozess grundlegend für ein neues Maß an Kontrolle und Effizienz zu optimieren.

Zusammenfassungstabelle:

| Produktivitätsvorteil | Hauptvorteil |

|---|---|

| Geschwindigkeit | Direkte, sofortige Erwärmung; eliminiert Vorheiz-/Abkühlzyklen. |

| Qualität & Konsistenz | Gleichmäßige Erwärmung und elektromagnetisches Rühren gewährleisten konstante Reinheit. |

| Effizienz | Geringerer Energieverbrauch und reduzierter Materialverlust/-ausschuss. |

| Arbeitsablauf | Ermöglicht einen nahezu kontinuierlichen, optimierten Prozess in der Produktion. |

Bereit, Ihren Goldschmelzprozess für maximale Produktivität und Reinheit zu optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen für die Edelmetallverarbeitung anzubieten. Unsere Expertise im Bereich Hochtemperaturöfen, einschließlich spezialisierter Induktionssysteme, wird durch starke Anpassungsmöglichkeiten ergänzt. Wir können eine Lösung entwickeln, die Ihre einzigartigen Anforderungen an Durchsatz, Reinheit und Effizienz präzise erfüllt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen Ihren Produktionsablauf verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen