Im Kern wird ein Vakuum-Induktionsschmelzofen (VIM) verwendet, um Metalle und Legierungen von höchster Reinheit herzustellen, die von den anspruchsvollsten Industrien der Welt benötigt werden. Seine Hauptanwendungen finden sich in Sektoren wie der Luft- und Raumfahrt, Verteidigung, Kernenergie und Medizin, wo Materialversagen katastrophale Folgen haben kann. VIM ist das bevorzugte Verfahren zur Herstellung von Superlegierungen, hochfesten Spezialstählen und anderen fortschrittlichen Materialien, die in einer Luftschmelzumgebung nicht hergestellt werden können.

Die entscheidende Erkenntnis ist, dass es bei VIM nicht nur um das Schmelzen von Metall geht, sondern um die metallurgische Reinigung. Die Vakuumumgebung ist das Hauptmerkmal, das die Entfernung atmosphärischer Verunreinigungen und unerwünschter Elemente ermöglicht, um Materialien mit überlegener Festigkeit, Reinheit und Leistung zu erzeugen.

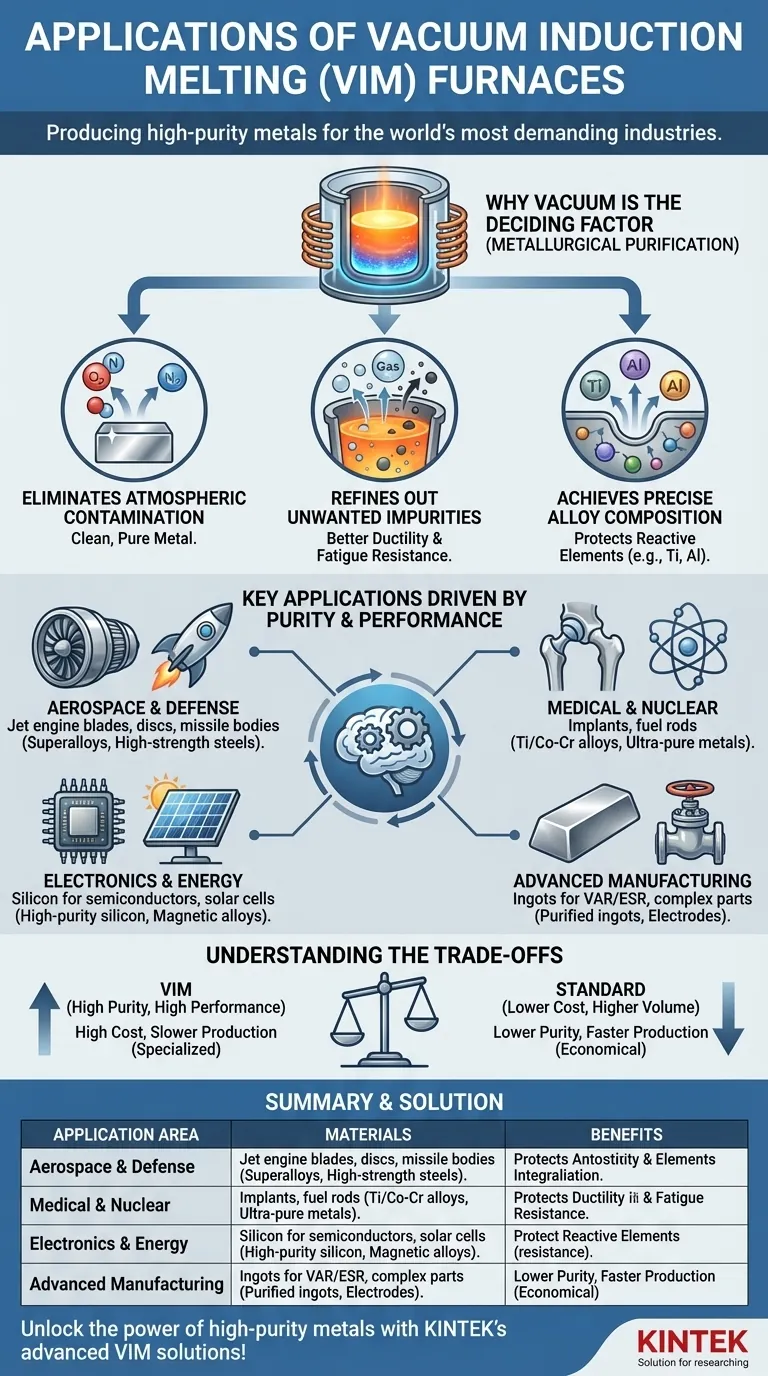

Warum das Vakuum der entscheidende Faktor ist

Das "Vakuum" in VIM unterscheidet es von allen anderen Induktionsschmelzverfahren. Diese kontrollierte Umgebung verändert grundlegend das Verhalten des Metalls und ermöglicht ein Qualitätsniveau, das sonst unerreichbar wäre.

Eliminierung atmosphärischer Kontamination

In einem Standardofen reagiert geschmolzenes Metall mit Sauerstoff und Stickstoff aus der Luft und bildet Oxide und Nitride. Diese Verunreinigungen bleiben im Endprodukt eingeschlossen und erzeugen Schwachstellen, die zu vorzeitigem Versagen führen können.

Ein VIM-Ofen erzeugt ein starkes Vakuum, das praktisch die gesamte Luft entfernt. Dies verhindert, dass diese Reaktionen überhaupt auftreten, was zu einem außergewöhnlich sauberen und reinen Metall führt.

Reinigung von unerwünschten Verunreinigungen

Die Vakuumumgebung raffiniert auch das geschmolzene Metall aktiv. Unerwünschte Elemente mit hohem Dampfdruck, wie Blei, Wismut, Schwefel und gelöste Gase wie Wasserstoff, werden buchstäblich aus der Schmelze ausgekocht und durch das Vakuumsystem entfernt.

Dieser Raffinationsschritt ist entscheidend für die Verbesserung mechanischer Eigenschaften wie Duktilität und Ermüdungsbeständigkeit.

Erzielung präziser Legierungszusammensetzung

Viele fortschrittliche Materialien, insbesondere Superlegierungen, sind auf reaktive Elemente wie Titan und Aluminium für ihre Hochtemperaturfestigkeit angewiesen. In einer Luftschmelze würden diese wertvollen Elemente schnell oxidieren und verloren gehen.

In einem VIM-Ofen sind diese reaktiven Elemente geschützt. Dies ermöglicht die Herstellung von Legierungen mit extrem präzisen und reproduzierbaren chemischen Zusammensetzungen, wodurch jede Charge genaue Spezifikationen erfüllt.

Schlüsselanwendungen, angetrieben durch Reinheit und Leistung

Die einzigartigen Fähigkeiten von VIM ermöglichen direkt die Herstellung von Komponenten für kritische, risikoreiche Anwendungen.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte Anwender der VIM-Technologie. Das Verfahren ist unerlässlich für die Herstellung von Nickel-basierten Superlegierungen, die in Turbinenschaufeln von Düsentriebwerken, Scheiben und anderen Komponenten verwendet werden, die extremen Temperaturen und Rotationsspannungen standhalten müssen. Es wird auch für hochfeste Stähle in Raketenkörpern und Raketenkomponenten verwendet.

Medizin und Nuklearenergie

Der menschliche Körper ist eine aggressive Umgebung, und medizinische Implantate wie künstliche Gelenke erfordern Materialien, die sowohl biokompatibel als auch hoch korrosionsbeständig sind. VIM wird zur Herstellung der hochreinen Titan- und Kobalt-Chrom-Legierungen für diese Geräte verwendet.

In ähnlicher Weise erfordert die absolute Zuverlässigkeit, die für Kernbrennstäbe und andere Reaktorkomponenten erforderlich ist, die Verwendung von VIM, um die Materialintegrität und Reinheit zu gewährleisten.

Elektronik und Energie

Die Produktion von hochreinem Silizium für Halbleiter und Solarzellen basiert auf dem Vakuumschmelzen, um die notwendigen elektronischen Eigenschaften zu erreichen. Das Verfahren wird auch zur Herstellung spezialisierter Magnetlegierungen und anderer Materialien für die Elektronikindustrie verwendet.

Fortschrittliche Fertigung

VIM ist oft der erste Schritt in einem mehrstufigen Herstellungsprozess. Es wird verwendet, um große, gereinigte Barren oder Elektroden zu gießen, die mittels sekundärer Verfahren wie Vakuumlichtbogen-Umschmelzen (VAR) oder Elektroschlacke-Umschmelzen (ESR) weiter veredelt werden. Es wird auch zum Gießen komplizierter Teile, wie z.B. Hochleistungsventile für die Verarbeitung korrosiver Chemikalien, verwendet.

Abwägung der Kompromisse

Obwohl leistungsstark, ist VIM ein Spezialwerkzeug. Aufgrund seiner inhärenten Komplexität und Kosten ist es nicht für jede Schmelzanwendung die richtige Wahl.

Hohe Kosten und Komplexität

VIM-Öfen sind wesentlich teurer in der Anschaffung, im Betrieb und in der Wartung als Standard-Luftschmelzöfen. Die Vakuumsysteme, ausgeklügelten Steuerungen und robusten Kammerkonstruktionen tragen zu diesen hohen Kosten bei.

Längere Produktionszyklen

Der Prozess des Beladens des Ofens, des Evakuierens der Kammer auf ein Tiefvakuum, des Schmelzens, Raffinierens und Abkühlens ist zeitaufwändig. Dies führt zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen oder größeren Schmelzverfahren.

Keine Universallösung

Für Standardstahl, Gusseisen oder Aluminiumlegierungen, bei denen extreme Reinheit nicht die primäre Anforderung ist, ist VIM übertrieben. Wirtschaftlichere Methoden wie konventionelle Induktionsöfen oder Lichtbogenöfen sind für diese Hochvolumenanwendungen besser geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Schmelzverfahrens erfordert die Abstimmung der Technologiekapazität mit den Endverwendungsanforderungen des Materials.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Reinheit liegt: VIM ist die wesentliche Wahl für Anwendungen wie Superlegierungen in der Luft- und Raumfahrt oder medizinische Implantate, bei denen die Materialintegrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf präziser und komplexer Legierungschemie liegt: VIM ist notwendig, um reaktive Elemente zu schützen und die genauen Zusammensetzungsziele zu erreichen, die für viele fortschrittliche Legierungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, hochvolumigen Metallproduktion liegt: Einfachere Luftinduktions- oder Lichtbogenöfen sind eine weitaus wirtschaftlichere Lösung für Materialien, die das Reinigungsniveau von VIM nicht erfordern.

Letztendlich ist die Wahl von VIM eine Entscheidung, die unvergleichliche Materialqualität und Leistung über alle anderen Überlegungen stellt.

Zusammenfassungstabelle:

| Anwendungsbereich | Hergestellte Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Nickel-basierte Superlegierungen, hochfeste Stähle | Extreme Temperaturbeständigkeit, hohe Festigkeit für Düsentriebwerke und Raketen |

| Medizin | Titan, Kobalt-Chrom-Legierungen | Biokompatibilität, Korrosionsbeständigkeit für Implantate |

| Nuklear | Hochreine Metalle für Brennstäbe | Zuverlässigkeit, Materialintegrität in Reaktoren |

| Elektronik & Energie | Hochreines Silizium, magnetische Legierungen | Überlegene elektronische Eigenschaften für Halbleiter und Solarzellen |

| Fortschrittliche Fertigung | Gereinigte Barren, Elektroden zur Weiterverarbeitung | Ermöglicht komplexe Legierungen und Teile für Hochleistungsanwendungen |

Erschließen Sie die Kraft hochreiner Metalle mit den fortschrittlichen Vakuum-Induktionsschmelzlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung statten wir diverse Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen aus, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Materialqualität und Leistung für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen Ihre Forschung und Produktion aufwerten können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen