Im Kern bietet ein Vakuuminduktionsschmelzofen (VIM) eine unvergleichliche Kontrolle über den gesamten metallurgischen Prozess. Durch die Kombination von schneller, sauberer Induktionserwärmung mit einer hochkontrollierten VakUum-Umgebung erzeugen diese Öfen Metalle mit außergewöhnlicher Reinheit, präzisen chemischen Zusammensetzungen und überlegenen mechanischen Eigenschaften. Diese Synergie führt direkt zu erheblichen Vorteilen in Bezug auf Qualität, Effizienz und Materialleistung.

Der Hauptvorteil eines VIM-Ofens besteht nicht nur darin, Metall schnell zu schmelzen, sondern dies in einer Umgebung zu tun, die aktiv Verunreinigungen entfernt. Während die Induktion die Wärme liefert, ermöglicht das Vakuum die Herstellung ultrareiner Hochleistungslegierungen, die in atmosphärischer Umgebung nicht erreicht werden können.

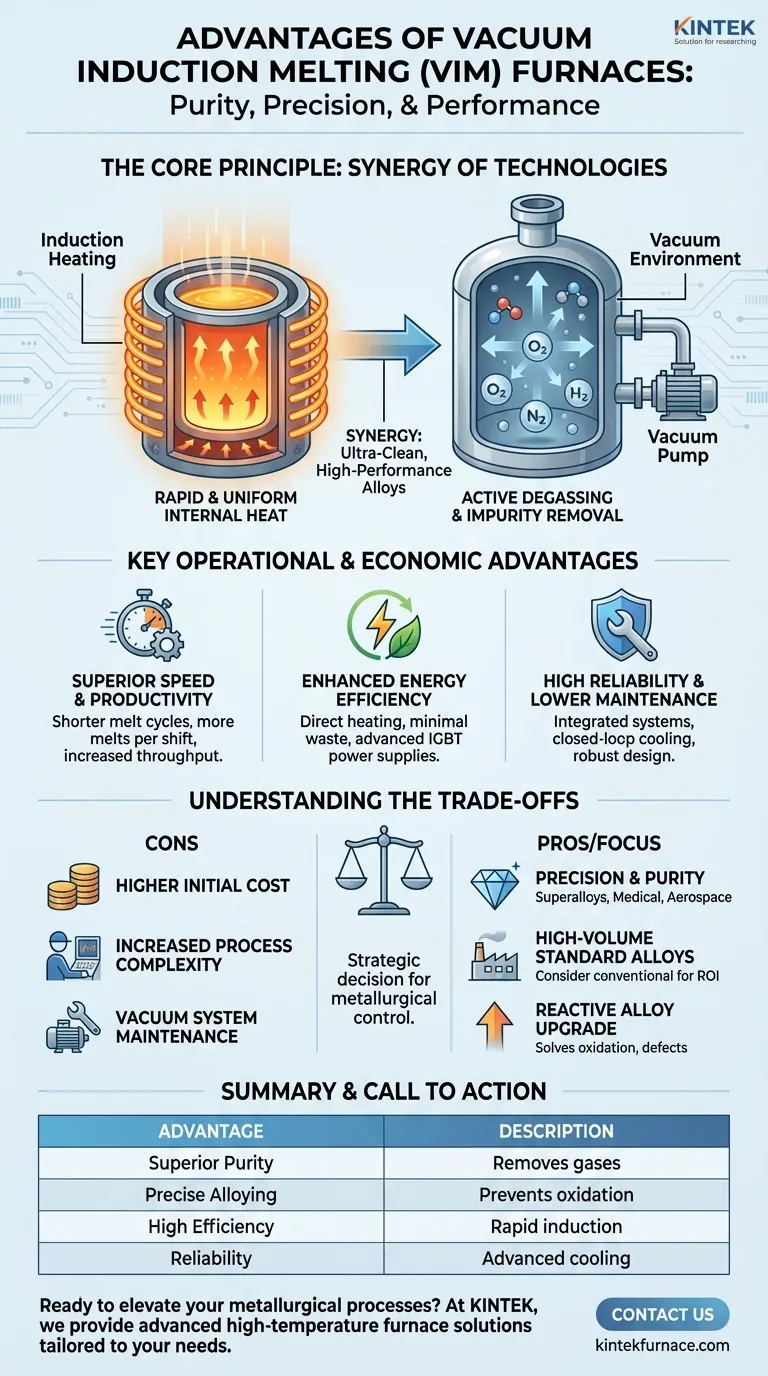

Das Kernprinzip: Wie Vakuum und Induktion zusammenarbeiten

Um die Vorteile zu verstehen, müssen Sie zuerst die beiden zentralen Technologien verstehen, die im Spiel sind. Ein VIM-Ofen ist nicht nur ein Heizelement, sondern ein hochentwickeltes Raffinationssystem, in dem zwei Prozesse Hand in Hand arbeiten.

Die Rolle der Induktionserwärmung

Die Induktionserwärmung verwendet ein starkes elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen. Dies unterscheidet sich grundlegend von herkömmlichen Öfen, die die Außenseite eines Tiegele erwärmen.

Diese interne Heizmethode führt zu einer extrem schnellen und gleichmäßigen Temperaturverteilung in der gesamten Schmelze. Sie eliminiert lokale Hotspots, reduziert das Risiko von Kontamination durch externe Heizelemente und stellt sicher, dass die gesamte Schmelze gleichzeitig die Zieltemperatur erreicht.

Die Kraft der VakUum-Umgebung

Das Vakuumsystem ist der wahre Differenzierungsfaktor. Durch das Entfernen der Luft und die Reduzierung des Drucks in der Ofenkammer wird eine Umgebung geschaffen, in der mehrere kritische Raffinationsvorgänge stattfinden können.

Dieser als Entgasung bekannte Prozess zieht gelöste Gase wie Sauerstoff, Stickstoff und Wasserstoff aus dem geschmolzenen Metall. Er entfernt auch unerwünschte Spurenelemente mit hohem Dampfdruck und reinigt die Schmelze effektiv über das hinaus, was allein durch Chemie möglich wäre.

Präzise Kontrolle über die Legierungsbildung

In einem herkömmlichen Ofen können reaktive Elemente wie Titan, Aluminium und Seltenerdmetalle leicht oxidieren und als Schlacke verloren gehen. Dies macht das Erreichen präziser Endzusammensetzungen schwierig und unvorhersehbar.

Die sauerstofffreie Umgebung des VIM-Ofens verhindert diesen Verlust. Sie ermöglicht es Metallurgen, präzise Zusätze dieser reaktiven Elemente vorzunehmen und sicherzustellen, dass sie vollständig in der Schmelze gelöst werden und zu den gewünschten Eigenschaften der Endlegierung beitragen.

Wesentliche Betriebs- und wirtschaftliche Vorteile

Die wissenschaftlichen Prinzipien des Vakuuminduktionsschmelzens liefern greifbare Vorteile in einer Produktionsumgebung und beeinflussen alles von Geschwindigkeit und Kosten bis hin zur endgültigen Produktqualität.

Überlegene Geschwindigkeit und Produktivität

Die der Induktionstechnologie inhärenten hohen Heizraten führen zu deutlich kürzeren Schmelzzyklen im Vergleich zu anderen Ofentypen. Dies ermöglicht mehr Schmelzvorgänge pro Schicht und steigert direkt den Durchsatz der Anlage und die Gesamtproduktivität.

Verbesserte Energieeffizienz

Da die Wärme direkt im Material erzeugt wird, wird sehr wenig Energie für das Aufheizen der Ofenkammer oder der umgebenden Umgebung verschwendet. Moderne VIM-Systeme nutzen fortschrittliche Stromversorgungen, wie z. B. IGBT-Technologie, die eine konstante Leistungsabgabe und minimale harmonische Verzerrungen bieten und so den Energieverbrauch weiter optimieren.

Hohe Zuverlässigkeit und geringerer Wartungsaufwand

VIM-Öfen sind als integrierte, zuverlässige Systeme konzipiert. Viele verfügen über geschlossene Kühlsysteme, die destilliertes Wasser und Wärmetauscher verwenden. Dieses Design verhindert die Ablagerung von Kesselstein in den Kühlkanälen, eine häufige Ursache für Ausfälle und Ausfallzeiten bei minderwertigen Systemen.

Darüber hinaus überwachen umfassende elektronische Schutzsysteme Überspannungen, Überstrom und Probleme mit dem Wasserdruck und stellen so sicher, dass die Ausrüstung sicher und zuverlässig arbeitet.

Die Kompromisse verstehen

Obwohl die VIM-Technologie leistungsstark ist, ist sie nicht die universelle Lösung für alle Schmelzprozesse. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Anforderungen.

Höhere anfängliche Investitionskosten

Die Komplexität des Systems – einschließlich der robusten Vakuumkammer, der Hochleistungsvakuumpumpen und der hochentwickelten Steuerungsinstrumentierung – führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu einem herkömmlichen Luftschmelz-Induktionsofen oder Lichtbogenofen.

Erhöhte Prozesskomplexität

Der effektive Betrieb eines VIM-Ofens erfordert ein höheres Maß an Bedienerfähigkeit und Schulung. Die Verwaltung von Vakuumniveaus, die Überwachung der Entgasung und die Steuerung der Prozesssequenz sind anspruchsvoller als der Betrieb einer einfachen atmosphärischen Schmelze.

Wartung von Vakuumsystemen

Die Vakuumkomponenten, einschließlich Pumpen, Dichtungen, Ventile und Manometer, erfordern einen dedizierten und vorbeugenden Wartungsplan. Diese spezielle Instandhaltung ist entscheidend für die Gewährleistung der langfristigen Leistung und Zuverlässigkeit des Ofens.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Investition in einen VIM-Ofen sollte von den spezifischen Materialanforderungen und Geschäftszielen Ihres Betriebs bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: VIM ist die definitive Wahl für die Herstellung von Superlegierungen, Materialien in medizinischer Qualität, Luft- und Raumfahrtkomponenten und anderen kritischen Teilen, bei denen Gasporosität oder Einschlüsse inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardlegierungen liegt: Ein herkömmlicher Luftschmelz-Induktionsofen bietet möglicherweise eine günstigere Kapitalrendite, wenn die extreme Reinheit und Zusammensetzungskontrolle von VIM nicht erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden Prozesses für reaktive Legierungen liegt: Das Upgrade auf einen VIM-Ofen ist der direkteste Weg, um hartnäckige Probleme mit Oxidation, Gasdefekten und inkonsistenten Eigenschaften bei Legierungen, die reaktive Elemente enthalten, zu lösen.

Letztendlich ist die Investition in einen VIM-Ofen eine strategische Entscheidung, um metallurgische Ergebnisse mit wissenschaftlicher Präzision zu kontrollieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Reinheit | Entfernt gelöste Gase und Verunreinigungen durch Vakuum-Entgasung für ultrareine Metalle. |

| Präzise Legierungsbildung | Verhindert die Oxidation reaktiver Elemente und ermöglicht genaue chemische Zusammensetzungen. |

| Hohe Effizienz | Schnelle Induktionserwärmung reduziert Zykluszeiten und Energieverschwendung. |

| Zuverlässigkeit | Fortschrittliche Kühl- und Schutzsysteme minimieren Ausfallzeiten und Wartungsaufwand. |

Sind Sie bereit, Ihre metallurgischen Prozesse mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten für Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in anderen High-Tech-Branchen tätig sind, unsere Vakuuminduktionsschmelzöfen können Ihnen helfen, eine überlegene Materialleistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle