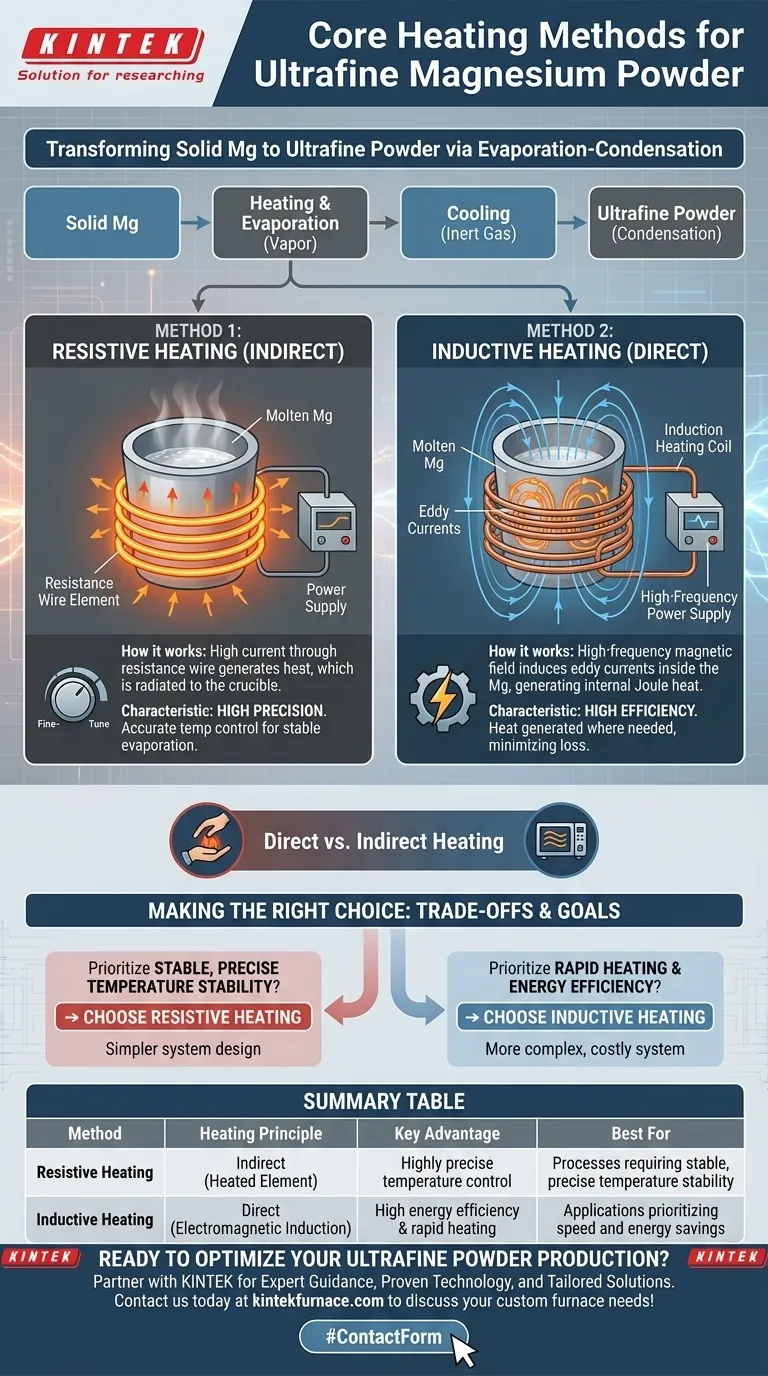

Bei der Herstellung von ultrafeinem Magnesiumpulver sind die beiden Hauptmethoden zur Erhitzung und Verdampfung des Magnesiums die Widerstandsheizung und die Induktionsheizung. Jede Methode nutzt ein unterschiedliches physikalisches Prinzip, um die intensive Wärme zu erzeugen, die für den Verdampfungs-Kondensations-Prozess erforderlich ist.

Der Kernunterschied liegt darin, wie Wärme erzeugt und übertragen wird: Die Widerstandsheizung stützt sich auf ein externes, beheiztes Element, während die Induktionsheizung durch elektromagnetische Felder direkt im Magnesium selbst Wärme erzeugt.

Die Rolle der Erwärmung bei der Pulversynthese

Das grundlegende Ziel dieser Heizmethoden ist die Umwandlung von festem Magnesium in eine Dampfform. Dies ist der erste Schritt im Verdampfungs-Kondensations-Prozess.

Der Verdampfungs-Kondensations-Zyklus

Sobald das Magnesium eine ausreichend hohe Temperatur erreicht hat, verdampft es zu einem Gas. Dieser heiße Magnesiumdampf wird dann in eine kühlere, inerte Gasatmosphäre eingeleitet.

Die schnelle Abkühlung bewirkt, dass der Dampf direkt zu extrem kleinen oder „ultrafeinen“ festen Partikeln kondensiert, die dann als Endpulver gesammelt werden. Eine genaue Erwärmung ist entscheidend für die Kontrolle der Verdampfungsrate und damit der endgültigen Partikelgröße und -qualität.

Methode 1: Widerstandsheizungsverdampfung

Die Widerstandsheizung ist eine indirekte Heizmethode, die nach dem Prinzip des elektrischen Widerstands arbeitet. Sie ist analog zum Heizelement in einem Toaster oder einem Elektroherd.

Funktionsweise

Ein Widerstandsdraht oder -element dient als primäre Wärmequelle. Wenn ein hoher elektrischer Strom durch diesen Draht fließt, erwärmt er sich aufgrund seines natürlichen Widerstands erheblich.

Diese Wärme wird dann – typischerweise durch Strahlung und Leitung – an einen Tiegel mit dem Magnesium übertragen, wodurch dessen Temperatur bis zum Verdampfungspunkt ansteigt.

Das bestimmende Merkmal: Präzision

Der Hauptvorteil der Widerstandsheizung ist ihr Potenzial für hochpräzise Temperaturkontrolle. Die Wärmeabgabe ist direkt proportional zum elektrischen Strom, der mit extremer Genauigkeit geregelt werden kann, was eine stabile und konsistente Verdampfungsrate ermöglicht.

Methode 2: Induktionsheizungsverdampfung

Die Induktionsheizung ist eine direktere und fortschrittlichere Heizmethode, die die elektromagnetische Induktion nutzt, um Wärme direkt im Material selbst zu erzeugen.

Funktionsweise

Eine Induktionsheizspule erzeugt ein starkes, hochfrequentes, wechselndes Magnetfeld. Wenn das leitfähige geschmolzene Magnesium in dieses Feld gebracht wird, induziert das Feld starke elektrische Ströme, sogenannte Wirbelströme, im Magnesium.

Der inhärente elektrische Widerstand des Magnesiums bewirkt, dass diese Wirbelströme intensive Wärme erzeugen, ein Phänomen, das als Joulesche Wärme bekannt ist. Das Material wird effektiv zu seinem eigenen Heizelement.

Das bestimmende Merkmal: Effizienz

Die Steuerung erfolgt durch Anpassung von Frequenz und Leistung der Induktionsspule. Diese Methode ist oft energieeffizienter, da die Wärme genau dort erzeugt wird, wo sie benötigt wird, wodurch Wärmeverluste an die umgebende Ausrüstung minimiert werden.

Verständnis der Kompromisse

Die Wahl zwischen diesen beiden Methoden beinhaltet einen Kompromiss zwischen Einfachheit, Kontrolle und Effizienz.

Direkte vs. Indirekte Heizung

Die Widerstandsheizung ist indirekt. Die Wärme muss vom Draht zum Tiegel und dann in das Magnesium gelangen. Dies kann zu thermischer Trägheit und potenziellen Ineffizienzen führen.

Die Induktionsheizung ist direkt. Sie erwärmt das Zielmaterial von innen nach außen, was zu schnelleren Reaktionszeiten und potenziell höherer Gesamteffizienz führt.

Systemkomplexität

Widerstandsheizsysteme sind in ihrem grundlegenden Design oft einfacher. Die Hauptkomponenten sind ein Netzteil und ein Widerstandselement.

Induktionsheizsysteme, die Hochfrequenznetzteile und präzise konstruierte Spulen umfassen, können komplexer und teurer in der Implementierung sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl hängt von den spezifischen Prioritäten Ihres Herstellungs- oder Forschungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf stabiler, hochpräziser Temperaturstabilität liegt: Die Widerstandsheizung ist aufgrund ihres unkomplizierten und fein abstimmbaren Regelmechanismus oft die bevorzugte Methode.

- Wenn Ihr Hauptaugenmerk auf schnellen Aufheizraten und Energieeffizienz liegt: Die Induktionsheizung ist überlegen, da die direkte Wärmeerzeugung im Magnesium Energieverschwendung und thermische Trägheit minimiert.

Letztendlich sind beide Methoden bewährte Wege zur Herstellung von hochwertigem ultrafeinem Magnesiumpulver, wobei die Wahl von den spezifischen Prozessanforderungen abhängt.

Zusammenfassungstabelle:

| Methode | Heizprinzip | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Widerstandsheizung | Indirekte Heizung über ein Heizelement | Hochpräzise Temperaturkontrolle | Prozesse, die eine stabile, präzise Temperaturstabilität erfordern |

| Induktionsheizung | Direkte Heizung durch elektromagnetische Induktion | Hohe Energieeffizienz und schnelle Erwärmung | Anwendungen mit Priorität auf Geschwindigkeit und Energieeinsparung |

Bereit, Ihre ultrafeine Pulverproduktion zu optimieren?

Die Wahl der richtigen Heizmethode ist entscheidend für die Erzielung der gewünschten Partikelgröße, Qualität und Effizienz in Ihrem Labor oder Ihrer Produktionslinie. KINTEK hilft Ihnen, die beste Wahl zu treffen.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige Beratung: Unsere technischen Spezialisten analysieren Ihre spezifischen Anforderungen an Präzision, Durchsatz und Materialeigenschaften, um die ideale Heizlösung zu empfehlen.

- Bewährte Technologie: Gestützt auf Experten-F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Bedürfnisse in der Hochtemperaturverarbeitung anpassbar sind.

- Maßgeschneiderte Lösungen: Wir bieten Öfen und Systeme, die entweder für Widerstands- oder Induktionsheizprinzipien konfiguriert werden können, um sicherzustellen, dass Sie die gewünschte Leistung erhalten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Hochtemperaturöfen Ihre ultrafeine Pulversynthese verbessern können. Lassen Sie uns die perfekte Lösung für Ihre Forschungs- oder Fertigungsziele entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate