Die Hauptvorteile von Induktionsöfen für den Metallguss sind ihre außergewöhnliche Effizienz, präzise Steuerung und die Fähigkeit, hochwertige, saubere Schmelzen zu erzeugen. Diese Technologie nutzt elektromagnetische Erwärmung, um Metall schneller und mit geringerem Energieverbrauch als herkömmliche, brennstoffbefeuerte Verfahren zu schmelzen, was zu erheblichen betrieblichen Kosteneinsparungen und einer überlegenen Integrität des Endprodukts führt.

Der Kernwert des Induktionsschmelzens liegt nicht nur in der Erwärmung des Metalls; es geht darum, ein Maß an Kontrolle über den gesamten Schmelzprozess zu erreichen – von der Temperatur und Legierungszusammensetzung bis hin zur Reinheit –, das für modernes, qualitativ hochwertiges Gießen von grundlegender Bedeutung ist.

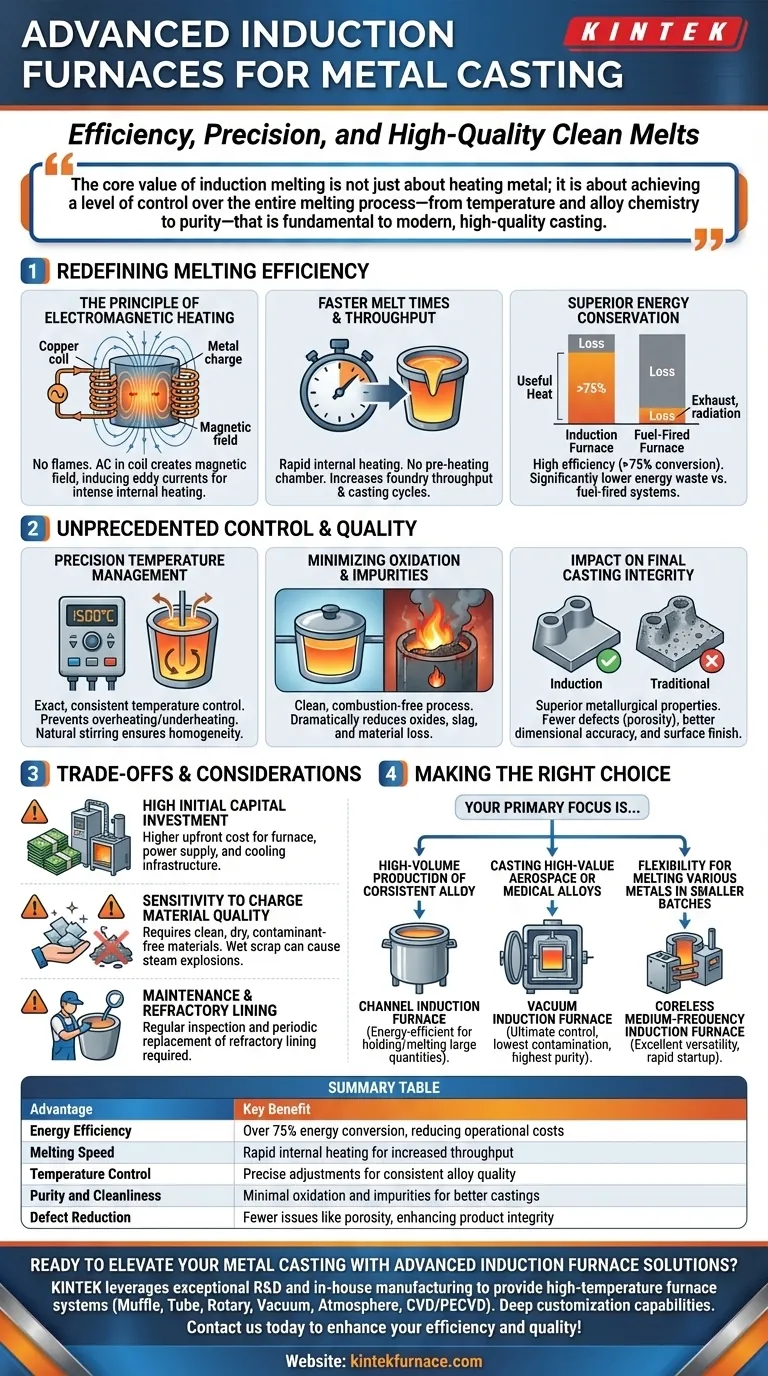

Wie Induktionsöfen die Schmelzeffizienz neu definieren

Die Effizienz eines InduktionsOfens ergibt sich direkt aus seiner einzigartigen Heizmethode, die sich grundlegend von herkömmlichen Verbrennungsanlagen unterscheidet.

Das Prinzip der elektromagnetischen Erwärmung

Ein Induktionsschmelzofen arbeitet ohne Flammen oder externe Heizelemente. Stattdessen wird ein starker Wechselstrom durch eine Kupferwendel geleitet, wodurch ein starkes Magnetfeld erzeugt wird.

Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt im Metall selbst. Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Ströme intensive, schnelle Wärme erzeugen und es von innen nach außen schmelzen.

Schnellere Schmelzzeiten und Durchsatz

Da die Wärme direkt im Metall erzeugt wird, ist der Schmelzprozess extrem schnell und effizient. Es ist nicht notwendig, zuerst eine Kammer zu erhitzen und diese Wärme dann auf die Charge zu übertragen.

Diese schnelle Schmelzfähigkeit erhöht den Durchsatz der Gießerei erheblich und ermöglicht mehr Gießzyklen pro Schicht im Vergleich zu langsameren, herkömmlichen Methoden.

Überlegene Energieeinsparung

Induktionsöfen weisen eine hohe Energieeffizienz auf, wobei oft über 75 % ihrer elektrischen Energie direkt in nutzbare Wärme im Metall umgewandelt werden.

Dies steht im starken Gegensatz zu brennstoffbefeuernden Öfen, bei denen ein erheblicher Teil der Energie durch Abgase und Wärmeabstrahlung der Ofenwände an die Umwelt verloren geht.

Erreichen von beispielloser Kontrolle und Qualität

Die Vorteile der Induktion gehen über Geschwindigkeit und Effizienz hinaus. Der Prozess bietet ein Maß an Kontrolle, das sich direkt in hochwertigeren Gussteilen niederschlägt.

Präzise Temperaturregelung

Induktionssysteme ermöglichen eine exakte und konstante Temperaturkontrolle. Die Leistungszufuhr kann sofort angepasst werden, um das geschmolzene Bad auf der genauen Temperatur zu halten, die für eine bestimmte Legierung und einen bestimmten Gießprozess erforderlich ist.

Dies verhindert Überhitzung, welche wertvolle Legierungselemente verbrennen kann, und Unterhitzung, welche zu Gießfehlern führen kann. Das elektromagnetische Feld erzeugt außerdem eine natürliche Rührwirkung, die eine homogene Temperatur- und chemische Zusammensetzung der gesamten Schmelze gewährleistet.

Minimierung von Oxidation und Verunreinigungen

Da keine Verbrennung stattfindet, ist der Prozess von Natur aus sauberer. Die Schmelze ist keinen Nebenprodukten der Brennstoffverbrennung, wie Schwefel oder anderen Verunreinigungen, ausgesetzt.

Diese saubere Schmelzumgebung reduziert die Bildung von Oxiden und Schlacke drastisch, was zu weniger Materialverlust und einem reineren Endmetall für den Guss führt.

Auswirkungen auf die endgültige Gussteilintegrität

Die Kombination aus präziser Temperaturkontrolle und einer sauberen Schmelzumgebung führt zu Gussteilen mit überlegenen metallurgischen Eigenschaften.

Gießereien verzeichnen weniger Defekte wie Porosität, eine verbesserte Maßgenauigkeit und eine bessere Oberflächengüte, was oft die Notwendigkeit umfangreicher und kostspieliger Nachbearbeitungsschritte reduziert.

Kompromisse und Überlegungen verstehen

Obwohl die Induktionstechnologie sehr vorteilhaft ist, ist sie keine universelle Lösung. Ein klares Verständnis ihrer Anforderungen ist für eine erfolgreiche Implementierung unerlässlich.

Hohe anfängliche Investitionskosten

Die größte Eintrittsbarriere sind die Kosten. Induktionsschmelzsysteme, einschließlich ihrer Stromversorgungen und Kühlinfrastruktur, stellen eine deutlich höhere Anfangsinvestition im Vergleich zu einfachen brennstoffbefeuernden Öfen dar.

Empfindlichkeit gegenüber der Qualität des Einsatzmaterials

Die Leistung eines Induktionsschmelzofens ist empfindlich gegenüber der Qualität des verwendeten Schrotts oder Einsatzmaterials. Materialien müssen sauber, trocken und frei von nichtmetallischen Verunreinigungen sein, um ein sicheres, effizientes Schmelzen zu gewährleisten. Nasse oder ölige Schrotte können gefährliche Dampfexplosionen verursachen.

Wartung und Feuerfestauskleidung

Die Feuerfestauskleidung, die das geschmolzene Metall aufnimmt, ist eine kritische Komponente, die regelmäßige Inspektion und periodischen Austausch erfordert. Die Lebensdauer dieser Auskleidung ist ein Schlüsselfaktor für den Betrieb, und ihre Wartung erfordert spezielles Fachwissen.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für einen Induktionsschmelzofen sollte von Ihren spezifischen Produktionszielen, den bearbeiteten Metallarten und Ihren Qualitätsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einer konsistenten Legierung liegt: Ein Kanalinduktionsofen ist oft die energieeffizienteste Wahl für das Halten und Schmelzen großer Mengen.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von hochwertigen Luft- und Raumfahrt- oder medizinischen Legierungen liegt: Ein Vakuuminduktionsofen bietet die ultimative Kontrolle über atmosphärische Verunreinigungen und gewährleistet die höchstmögliche Reinheit.

- Wenn Ihr Hauptaugenmerk auf Flexibilität beim Schmelzen verschiedener Metalle in kleineren Chargen liegt: Ein kernloser Mittelfrequenz-Induktionsofen bietet hervorragende Vielseitigkeit und schnelles Anfahren für vielfältige Auftragsgießereiarbeiten.

Letztendlich ist die Investition in die Induktionstechnologie eine strategische Entscheidung, die die Kontrolle über die kritischste Variable beim Gießen erhöht: die Qualität Ihres geschmolzenen Metalls.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Über 75 % Energieumwandlung, Reduzierung der Betriebskosten |

| Schmelzgeschwindigkeit | Schnelle interne Erwärmung für erhöhten Durchsatz |

| Temperaturkontrolle | Präzise Anpassungen für konsistente Legierungsqualität |

| Reinheit und Sauberkeit | Minimale Oxidation und Verunreinigungen für bessere Gussteile |

| Fehlerreduzierung | Weniger Probleme wie Porosität, Verbesserung der Produktintegrität |

Sind Sie bereit, Ihr Metallgussverfahren mit fortschrittlichen Induktionsofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofensysteme anzubieten, die auf Branchen wie Luft- und Raumfahrt, Automobilindustrie und Medizin zugeschnitten sind. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen