Im Wesentlichen ist die Auswahl des richtigen Tiegelmaterials für einen Vakuumgießofen ein Balanceakt zwischen drei kritischen Faktoren: chemischer Inertheit, thermischer Stabilität und mechanischer Haltbarkeit. Das Ziel ist es, ein Material zu wählen, das Ihre Legierung während des Hochtemperatur- und Hochvakuumbearbeitungsprozesses nicht schmilzt, bricht oder kontaminiert, um die Integrität und Reinheit Ihres Endprodukts zu gewährleisten.

Der häufigste Fehler ist die Betrachtung des Tiegels als einfachen Behälter. In Wirklichkeit ist er eine aktive Komponente in einem komplexen metallurgischen System. Die richtige Wahl verhindert katastrophale Schmelzkontamination und Prozessausfälle, während die falsche Wahl diese garantiert.

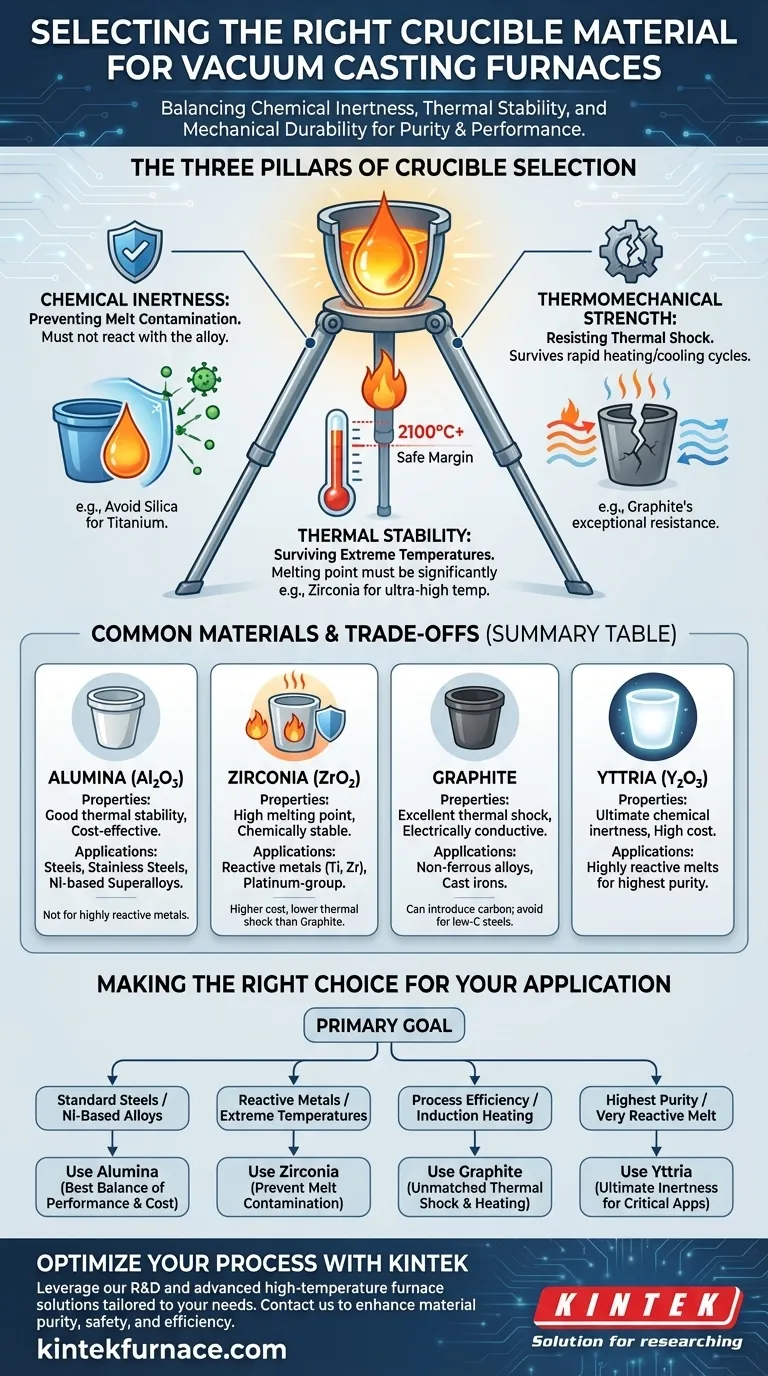

Die drei Säulen der Tiegelwahl

Ihr Entscheidungsprozess sollte auf einem klaren Verständnis davon beruhen, wie sich das gewählte Material unter den extremen Bedingungen Ihres Ofens verhalten wird. Diese drei Säulen sind nicht verhandelbar.

Chemische Inertheit: Verhinderung von Schmelzkontamination

Die Hauptfunktion der Vakuumumgebung besteht darin, zu verhindern, dass das geschmolzene Metall mit atmosphärischen Gasen reagiert. Eine Reaktion zwischen dem flüssigen Metall und dem Tiegel selbst kann jedoch genauso schädlich sein.

Das Tiegelmaterial muss chemisch inert gegenüber der spezifischen geschmolzenen Legierung sein. Andernfalls kann sich der Tiegel in der Schmelze auflösen und Verunreinigungen einbringen, welche die chemischen und mechanischen Eigenschaften der Endlegierung verändern.

Beispielsweise wäre die Verwendung eines silikabasierten Tiegels zum Schmelzen von Titan verheerend, da das hochreaktive Titan Sauerstoff aus dem Silikat entfernen würde, was die Schmelze kontaminiert und den Tiegel zerstört.

Thermische Stabilität: Überleben extremer Temperaturen

Dieser Faktor scheint offensichtlich, hat aber wichtige Nuancen. Der Schmelzpunkt des Tiegels muss deutlich höher sein als die maximale Verarbeitungstemperatur Ihrer Legierung.

Ein Sicherheitsspielraum ist entscheidend. Der Betrieb zu nahe am Erweichungspunkt eines Tiegels kann zu Verformungen oder im schlimmsten Fall zu einem vollständigen Versagen und Verlust der Schmelzladung im Inneren der Ofenkammer führen.

Materialien wie Zirkonoxid werden für Ultra-Hochtemperaturanwendungen (über 2100 °C) genau deshalb ausgewählt, weil sie ihre strukturelle Integrität weit über den Schmelzpunkt der meisten kommerziellen Legierungen hinaus beibehalten.

Thermomechanische Festigkeit: Widerstandsfähigkeit gegen thermische Schocks

Vakuumgießzyklen beinhalten oft schnelles Erhitzen und Abkühlen. Diese Temperaturgradienten erzeugen innere Spannungen im Tiegelmaterial.

Ein Material mit schlechter thermischer Schockbeständigkeit wird vorzeitig reißen und versagen, manchmal schon nach wenigen Zyklen. Dies ist nicht nur kostspielig in Bezug auf Ersatz-Tiegel, sondern stellt auch ein erhebliches Sicherheitsrisiko dar.

Graphit beispielsweise wird wegen seiner außergewöhnlichen thermischen Schockbeständigkeit geschätzt, die es ihm ermöglicht, Tausende von schnellen Heiz- und Kühlzyklen ohne Ausfall zu überstehen.

Die Abwägungen verstehen: Gängige Tiegelmaterialien

Es gibt nicht das eine „beste“ Material; jedes beinhaltet einen Kompromiss zwischen Leistung, Anwendung und Kosten.

Aluminiumoxid (Al₂O₃)

Aluminiumoxid ist ein kostengünstiges Arbeitstier zum Schmelzen vieler gängiger Legierungen. Es bietet eine gute thermische Stabilität und ist relativ inert gegenüber vielen Materialien.

Es ist die Standardwahl für das Schmelzen von Stählen, rostfreien Stählen und vielen Nickelbasis-Superlegierungen. Es eignet sich jedoch nicht für hochreaktive Metalle wie Titan oder Zirkonium.

Zirkonoxid (ZrO₂)

Beim Schmelzen reaktiver Metalle oder Legierungen bei extremen Temperaturen ist Zirkonoxid der Industriestandard. Seine chemische Stabilität und der sehr hohe Schmelzpunkt machen es zu einer der wenigen praktikablen Optionen.

Es ist unerlässlich für die Verarbeitung von Titan, Zirkonium, Uran und Metallen der Platingruppe. Sein Hauptnachteil sind höhere Kosten und typischerweise eine geringere thermische Schockbeständigkeit im Vergleich zu Graphit. Es wird oft mit Yttriumoxid stabilisiert (Yttriumoxid-stabilisiertes Zirkonoxid oder YSZ), um seine thermomechanischen Eigenschaften zu verbessern.

Graphit

Graphit zeichnet sich durch seine ausgezeichnete thermische Schockbeständigkeit und elektrische Leitfähigkeit aus. In einem Induktionsofen kann ein Graphittiegel sowohl als Behälter als auch als Heizelement (Suszeptor) dienen.

Es ist ideal für viele Nichteisenlegierungen und Gusseisen. Seine Haupteinschränkung besteht darin, dass es Kohlenstoff in die Schmelze einbringen kann, wodurch es für die Herstellung von niedrig- oder extra-niedrig-kohlenstoffhaltigen Stählen ungeeignet ist. Es oxidiert und zersetzt sich auch schnell, wenn die Vakuumintegrität mangelhaft ist.

Yttriumoxid (Y₂O₃)

Für die anspruchsvollsten Anwendungen mit hochreaktiven Schmelzen, bei denen selbst Zirkonoxid nicht ausreicht, bietet Yttriumoxid das höchste Maß an chemischer Inertheit. Es ist außergewöhnlich stabil, aber auch deutlich teurer und wird für kritische, hochpreisige Anwendungen reserviert.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie dies als Ausgangspunkt, um Ihre Materialauswahl basierend auf Ihrem primären metallurgischen Ziel zu steuern.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Standardstählen oder Nickelbasislegierungen liegt: Aluminiumoxid bietet die beste Balance zwischen Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Gießen reaktiver Metalle (z. B. Titan) oder der Arbeit bei extremen Temperaturen liegt: Zirkonoxid (oftmals Yttriumoxid-stabilisiert) ist die notwendige Wahl, um eine Schmelzkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz in einem Induktionsofen liegt und eine geringe Kohlenstoffaufnahme akzeptabel ist: Graphit bietet eine unübertroffene thermische Schockbeständigkeit und Heizleistung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Reinheit bei einer sehr reaktiven Schmelze liegt: Sie müssen in ein Spezialmaterial wie Yttriumoxid investieren.

Letztendlich ist die Auswahl eines Tiegelmaterials eine kritische Prozessentscheidung, die sich direkt auf die Produktqualität, die Betriebssicherheit und die wirtschaftliche Effizienz auswirkt.

Zusammenfassungstabelle:

| Tiegelmaterial | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Aluminiumoxid (Al₂O₃) | Gute thermische Stabilität, kostengünstig | Stähle, rostfreie Stähle, Nickelbasis-Superlegierungen |

| Zirkonoxid (ZrO₂) | Hoher Schmelzpunkt, chemisch stabil | Reaktive Metalle wie Titan, Zirkonium, Metalle der Platingruppe |

| Graphit | Ausgezeichnete thermische Schockbeständigkeit, elektrisch leitfähig | Nichteisenlegierungen, Gusseisen (Vermeidung bei kohlenstoffarmen Stählen) |

| Yttriumoxid (Y₂O₃) | Höchste chemische Inertheit, hohe Kosten | Hochreaktive Schmelzen für Anwendungen mit höchster Reinheit |

Bereit, Ihren Vakuumgießprozess mit dem richtigen Tiegel zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialreinheit, Sicherheit und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle