Der Hauptvorteil des Vakuuminduktionsschmelzens (VIM) ist seine unübertroffene Fähigkeit, außergewöhnlich hochreine und chemisch präzise Metalle und Legierungen herzustellen. Durch die Kombination der Effizienz der Induktionserhitzung mit einer kontrollierten Vakuumumgebung eliminiert dieser Prozess atmosphärische Verunreinigungen und bietet Metallurgen eine präzise Kontrolle über das Endprodukt. Das Ergebnis ist ein Material mit überragender Integrität, ideal für anspruchsvollste Anwendungen.

Bei der Entwicklung fortschrittlicher Materialien für kritische Industrien wie Luft- und Raumfahrt oder Medizin können selbst Spurenverunreinigungen zu katastrophalem Versagen führen. Das Vakuuminduktionsschmelzen löst dieses Problem direkt, indem es eine sterile Schmelzumgebung schafft und Ingenieuren die ultimative Kontrolle über die endgültige Integrität und Zusammensetzung der Legierung gibt.

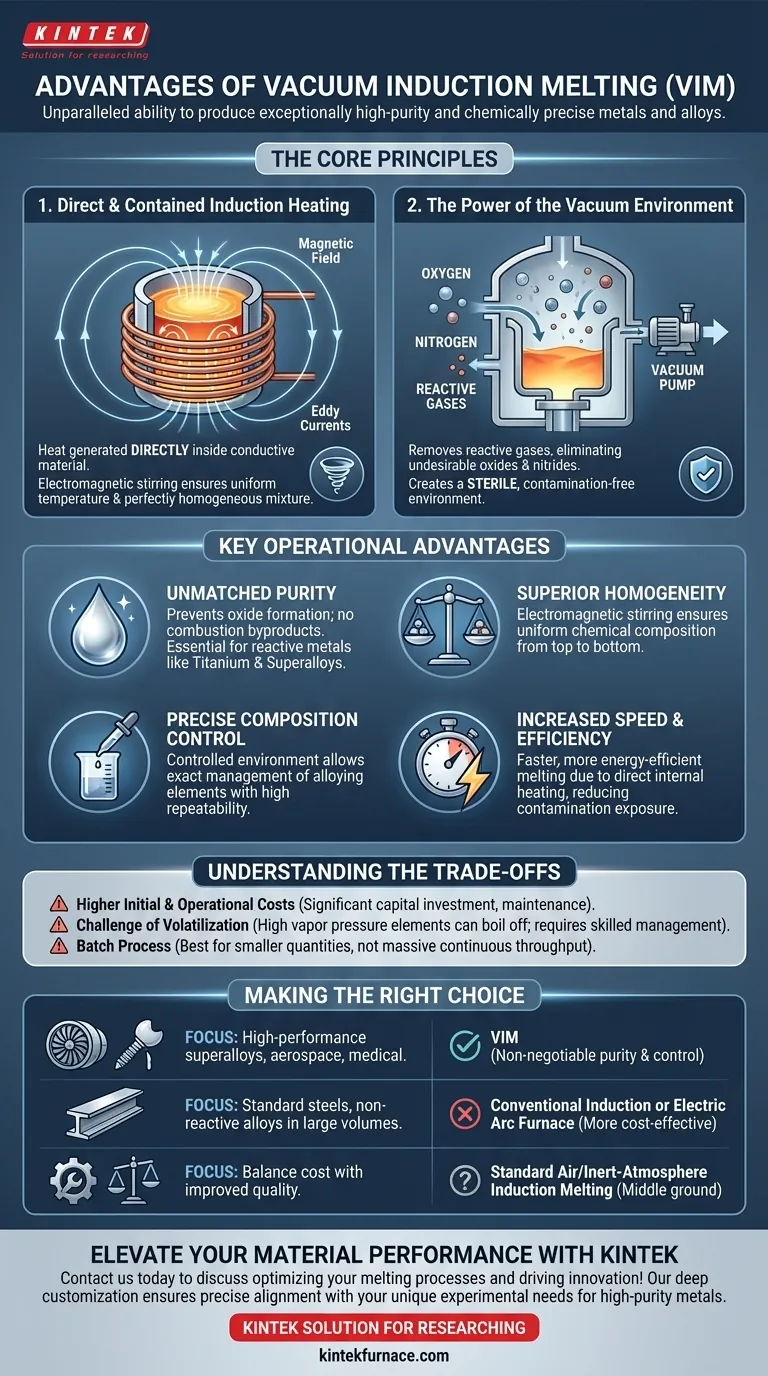

Die Kernprinzipien: Wie VIM überlegene Qualität erreicht

Um die Vorteile von VIM zu verstehen, ist es wichtig, seine beiden Kerntechnologien zu verstehen: Induktionserhitzung und die Vakuumumgebung. Sie arbeiten zusammen, um eine Summe zu schaffen, die größer ist als ihre Einzelteile.

Direkte und eingeschlossene Erhitzung

Im Gegensatz zu brennstoffbeheizten oder Lichtbogenöfen, die Material von außen durch Konvektion und Strahlung erhitzen, erzeugt die Induktionserhitzung Wärme direkt im leitfähigen Material selbst. Ein Wechselstrom in einer Kupferspule erzeugt ein starkes Magnetfeld, das Wirbelströme innerhalb der Metallladung induziert, wodurch diese sich schnell von innen erhitzt und schmilzt.

Dieser interne Heizmechanismus erzeugt auch eine natürliche, elektromagnetische Rührwirkung im Schmelzbad. Dies gewährleistet eine gleichmäßige Temperatur und eine perfekt homogene Mischung der Legierungselemente, wodurch Entmischung und Inkonsistenzen im Endprodukt verhindert werden.

Die Kraft des Vakuums

Die „Vakuum“-Komponente ist das, was VIM wirklich auszeichnet. Durch das Abpumpen der Luft aus der Schmelzkammer entfernen wir reaktive Gase wie Sauerstoff und Stickstoff.

Dies ist entscheidend, da diese Gase bereitwillig mit geschmolzenen Metallen reagieren, um unerwünschte Oxide und Nitride zu bilden. Diese Verunreinigungen können die mechanischen Eigenschaften eines Materials, wie z. B. seine Festigkeit, Duktilität und Ermüdungsbeständigkeit, beeinträchtigen. Das Vakuum schafft effektiv eine sterile, kontaminationsfreie Umgebung zum Schmelzen.

Wichtige betriebliche Vorteile

Die Kombination dieser Prinzipien liefert eine klare Reihe betrieblicher Vorteile, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Reinheit und Sauberkeit

Der Hauptvorteil ist die Herstellung extrem sauberer Metalle. Das Vakuum verhindert die Bildung von Oxiden, und das Fehlen von Verbrennungsnebenprodukten (wie sie in Gasöfen vorkommen) bedeutet, dass keine Verunreinigungen während des Schmelzens eingebracht werden. Dies ist wesentlich für reaktive Metalle wie Titan und Nickelbasis-Superlegierungen.

Überlegene Homogenität und Zusammensetzungssteuerung

Das der Induktion innewohnende elektromagnetische Rühren sorgt dafür, dass alle Legierungselemente gleichmäßig verteilt sind, was zu einem chemisch einheitlichen Produkt von oben bis unten führt. Darüber hinaus ermöglicht das kontrollierte Vakuum oder die Teildruck-Inertgasatmosphäre eine präzise Steuerung der endgültigen chemischen Zusammensetzung, wobei enge Spezifikationen mit hoher Wiederholgenauigkeit eingehalten werden.

Erhöhte Geschwindigkeit und Energieeffizienz

Da die Wärme direkt im Material erzeugt wird, ist das Schmelzen erheblich schneller und energieeffizienter als herkömmliche Methoden, die zuerst die Ofenwände und die Atmosphäre erwärmen müssen. Dieses schnelle Schmelzen reduziert auch die Zeit, in der das geschmolzene Metall potenziellen (wenn auch minimalen) Kontaminationsquellen ausgesetzt ist.

Die Kompromisse verstehen

Keine Technologie ist ohne Kompromisse. Das Erkennen der Einschränkungen von VIM ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangs- und Betriebskosten

Vakuuminduktionsöfen sind komplexe Systeme. Die Vakuumkammer, Hochleistungspumpen und ausgeklügelte Steuerungssysteme stellen eine erhebliche Kapitalinvestition im Vergleich zu Standardatmosphärenöfen dar. Die Wartung dieser Vakuumsysteme erhöht auch die Betriebskosten.

Die Herausforderung der Verflüchtigung

Unter einem starken Vakuum können einige Elemente mit hohem Dampfdruck (wie Mangan, Blei oder Zink) aus dem geschmolzenen Bad „abdampfen“ oder verdampfen. Dies kann die endgültige Legierungszusammensetzung unbeabsichtigt verändern. Erfahrene Bediener steuern dies, indem sie den Vakuumpegel und die Temperatur sorgfältig kontrollieren und oft einen Teildruck eines Inertgases wie Argon verwenden, um den Effekt zu unterdrücken.

Chargengröße und Durchsatz

VIM ist im Grunde ein Chargenprozess, der sich am besten für die Herstellung hochwertiger Materialien in kleineren Mengen (von wenigen Kilogramm bis zu mehreren Tonnen) eignet. Es ist nicht für den massiven, kontinuierlichen Durchsatz ausgelegt, der in der Massenstahlproduktion zu sehen ist, wo Methoden wie der Elektrolichtbogenofen wirtschaftlicher sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl Ihrer Schmelztechnologie hängt ganz von Ihren Materialanforderungen und wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen, medizinischen Implantaten oder Luft- und Raumfahrtkomponenten liegt: VIM ist aufgrund seiner nicht verhandelbaren Reinheit und Zusammensetzungskontrolle oft die einzige praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen oder nicht reaktiven Legierungen in großen Mengen liegt: Ein konventioneller Induktionsofen oder Elektrolichtbogenofen ist weitaus kostengünstiger.

- Wenn Ihr Hauptaugenmerk darauf liegt, Kosten mit verbesserter Qualität gegenüber traditionellen Methoden in Einklang zu bringen: Standard-Luft- oder Inertgas-Induktionsschmelzen kann einen geeigneten Mittelweg bieten, ohne die vollen Kosten eines Vakuumsystems zu verursachen.

Letztendlich ist die Wahl des Vakuuminduktionsschmelzens eine strategische Entscheidung, die die Materialintegrität und -leistung über alle anderen Faktoren stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Eliminiert atmosphärische Verunreinigungen für außergewöhnlich saubere Metalle und Legierungen. |

| Überlegene Homogenität | Gewährleistet eine gleichmäßige chemische Zusammensetzung durch elektromagnetisches Rühren. |

| Präzise Kontrolle | Ermöglicht eine exakte Steuerung der Legierungszusammensetzung in einer Vakuumumgebung. |

| Energieeffizienz | Schnelleres Schmelzen mit direkter Innenheizung reduziert den Energieverbrauch und die Expositionszeit. |

Verbessern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuuminduktionsschmelzanlagen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für hochreine Metalle in der Luft- und Raumfahrt, Medizin und anderen kritischen Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzprozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie wird die Sicherheit des Bedieners beim Vakuuminduktionsschmelzprozess gewährleistet? Entdecken Sie mehrschichtigen Schutz für Ihr Labor

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was sind die Hauptmerkmale und Vorteile eines Vakuum-Induktionsschmelzofens? Erreichen Sie die Produktion von hochreinen Metallen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erzielen Sie überlegene Reinheit für Hochleistungslegierungen