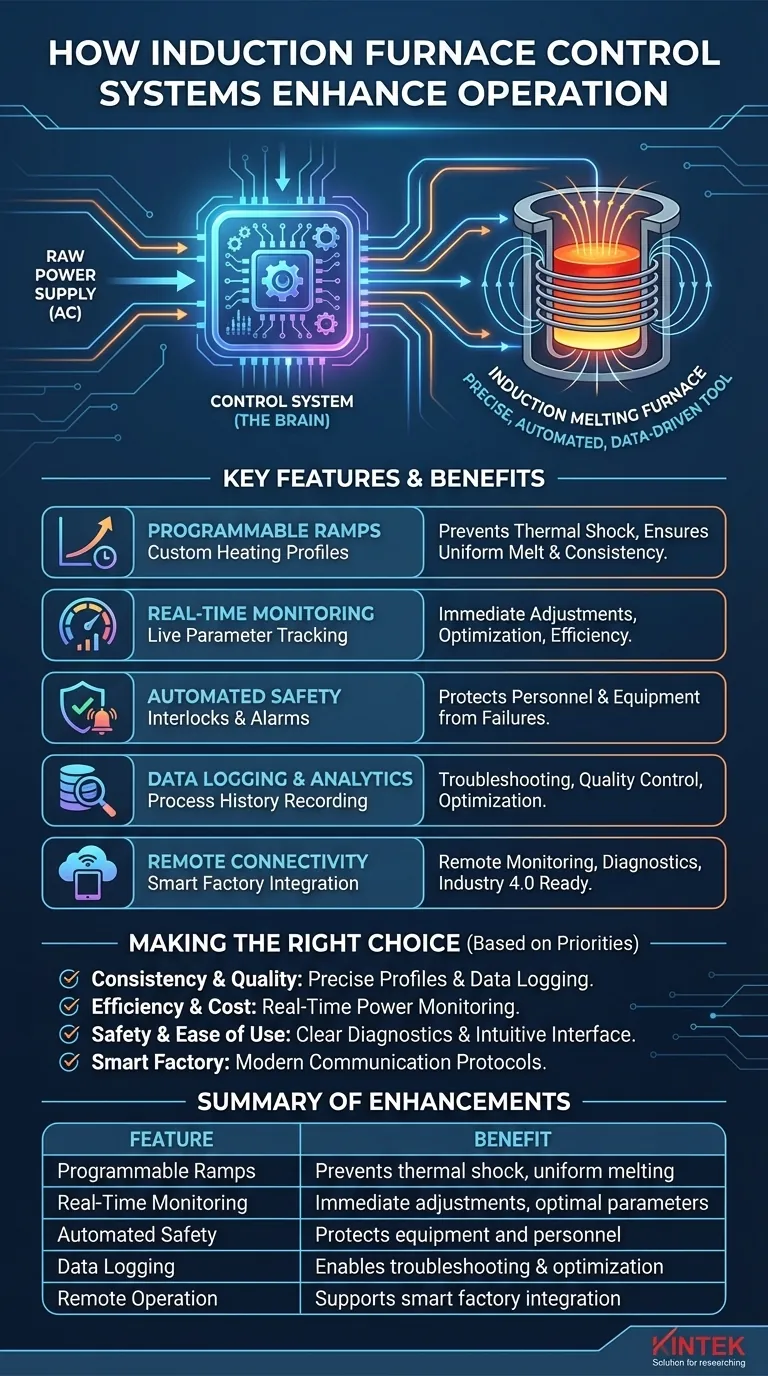

Im Kern verbessert das Steuerungssystem eines Induktionsofens den Betrieb, indem es ihn von einem reinen Heizgerät in ein präzises, automatisiertes und datengesteuertes metallurgisches Werkzeug verwandelt. Durch die intelligente Steuerung des Energieflusses bietet es eine unvergleichliche Kontrolle über den Schmelzprozess, was zu erheblichen Verbesserungen in Bezug auf Effizienz, Konsistenz, Sicherheit und die allgemeine Betriebsintelligenz führt.

Ein modernes Steuerungssystem fungiert als Gehirn des Ofens. Es verwaltet präzise die rohe Kraft der elektromagnetischen Induktion und stellt sicher, dass jedes Kilowatt Energie effektiv genutzt wird, um ein vorhersagbares, qualitativ hochwertiges Ergebnis zu erzielen, während gleichzeitig die für eine kontinuierliche Verbesserung erforderlichen Daten bereitgestellt werden.

Von roher Kraft zu präziser Steuerung

Um den Wert des Steuerungssystems zu verstehen, müssen wir zunächst verstehen, was es steuert. Das Grundprinzip eines Induktionsofens ist bemerkenswert effizient, erfordert aber eine sorgfältige Verwaltung.

Die Physik der Induktionserwärmung

Ein Induktionsofen verwendet einen starken Wechselstrom (AC), der durch eine Kupferspule fließt. Dies erzeugt ein sich schnell änderndes Magnetfeld, das die leitfähige Metallladung im Inneren durchdringt. Das Magnetfeld wiederum induziert starke elektrische Ströme – bekannt als Wirbelströme – direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, präzise Wärme, die es von innen nach außen schmelzen lässt.

Die Rolle des Steuerungssystems

Die Hauptaufgabe des Steuerungssystems besteht darin, die Stromversorgung zu regeln, die die Spule speist. Es ist nicht einfach ein Ein-/Ausschalter. Es regelt akribisch Spannung, Strom und Frequenz des Stroms. Dadurch bestimmt es direkt die Stärke des Magnetfeldes und somit die Menge der im Metall zu jedem Zeitpunkt erzeugten Wärme.

Schlüsselfunktionen, die die Leistung steigern

Moderne Steuerungssysteme, die oft auf digitalen Plattformen wie DSP- oder ARM-Prozessoren basieren, sind mit Funktionen ausgestattet, die greifbare betriebliche Vorteile bieten.

Programmierbare Temperatur- und Leistungsrampen

Anstatt sofort die volle Leistung anzulegen, können Bediener spezifische Heizprofile programmieren. Dies ermöglicht einen allmählichen Temperaturanstieg, der entscheidend ist, um einen Thermoschock der Ofenauskleidung zu verhindern und ein gleichmäßiges Schmelzen zu gewährleisten. Diese Programmierbarkeit garantiert, dass jede Charge genau dem gleichen bewährten Rezept folgt.

Echtzeitüberwachung und Feedback

Eine intuitive Benutzeroberfläche bietet den Bedienern ein Live-Dashboard mit kritischen Parametern. Dazu gehören die aktuelle Schmelztemperatur, der Stromverbrauch (in Kilowatt) und die Betriebsfrequenz. Dieses konstante Feedback ermöglicht sofortige Anpassungen und stellt sicher, dass der Prozess innerhalb optimaler Parameter bleibt.

Automatisierte Alarme und Sicherheitsverriegelungen

Das System überwacht kontinuierlich auf abnormale Bedingungen, wie Überhitzung, Kühlwasserausfall oder elektrische Fehler. Wenn ein gefährlicher Schwellenwert überschritten wird, kann es einen Alarm auslösen oder den Ofen automatisch abschalten, wodurch sowohl Personal als auch Ausrüstung vor einem katastrophalen Ausfall geschützt werden.

Datenprotokollierung zur Prozessoptimierung

Das Steuerungssystem zeichnet jedes Detail jedes Schmelzzyklus auf. Diese historischen Daten sind für die Fehlerbehebung und Qualitätskontrolle von unschätzbarem Wert. Wenn eine Charge einen Defekt aufweist, können Sie die Datenprotokolle überprüfen, um Abweichungen vom Standardprozess zu identifizieren. Es ermöglicht Ihnen, den Energieverbrauch pro Tonne zu analysieren und Schmelzrezepte für maximale Effizienz zu verfeinern.

Fernbedienung und Konnektivität

Moderne Öfen verfügen über umfangreiche Kommunikationsschnittstellen. Dies ermöglicht die Fernüberwachung von einem zentralen Kontrollraum oder Büro aus und erlaubt die Ferndiagnose durch den Hersteller. Es ist auch das Tor zur Integration des Ofens in eine "Smart Factory" oder ein Industrie 4.0-Ökosystem, indem Daten mit anlagenweiten Managementsystemen ausgetauscht werden.

Die Kompromisse verstehen

Obwohl fortschrittliche Steuerungssysteme immense Vorteile bieten, ist es entscheidend, sie mit einem klaren Verständnis der damit verbundenen Überlegungen anzugehen.

Anfangsinvestition vs. langfristiger ROI

Ein Ofen mit einem hochentwickelten, funktionsreichen Steuerungssystem ist mit höheren Anschaffungskosten verbunden. Diese Investition muss gegen den langfristigen Ertrag abgewogen werden, der sich aus niedrigeren Energiekosten, reduzierten Ausschussraten, verbesserter Produktkonsistenz und potenziell niedrigeren Arbeitskosten durch Automatisierung ergibt.

Komplexität vs. Leistungsfähigkeit

Größere Leistungsfähigkeit geht oft mit größerer Komplexität einher. Während ein leistungsstarkes System mehr leisten kann, erfordert es möglicherweise mehr Schulung für Bediener und Wartungspersonal. Eine intuitive Benutzeroberfläche ist kein Luxus; sie ist unerlässlich, um sicherzustellen, dass die erweiterten Funktionen des Systems tatsächlich effektiv genutzt werden.

Abhängigkeit von digitalen Systemen

Rein digitale Software ist leistungsstark, führt aber zu einer Abhängigkeit von der Zuverlässigkeit des Systems. Es ist entscheidend, sicherzustellen, dass das System robust, gut getestet und vom Hersteller unterstützt wird. Obwohl zuverlässiger als ältere analoge Systeme, kann ein Softwarefehler die Produktion genauso effektiv zum Stillstand bringen wie ein mechanischer.

Die richtige Wahl für Ihren Betrieb treffen

Das ideale Steuerungssystem hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Qualitätskontrolle liegt: Ein System mit präzisen, programmierbaren Schmelzprofilen und umfassender Datenprotokollierung ist unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Kostenreduzierung liegt: Priorisieren Sie ein System mit detaillierter Echtzeit-Leistungsüberwachung, um den Energieverbrauch während des gesamten Schmelzzyklus zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Benutzerfreundlichkeit liegt: Suchen Sie nach einem System mit einer klaren Diagnoseanzeige, robusten Sicherheitsverriegelungen und einer äußerst intuitiven Bedienoberfläche.

- Wenn Ihr Hauptaugenmerk auf der Integration in eine Smart Factory liegt: Stellen Sie sicher, dass das Steuerungssystem über moderne Kommunikationsprotokolle (wie Ethernet/IP oder Profinet) für einen nahtlosen Datenaustausch verfügt.

Letztendlich hebt das richtige Steuerungssystem Ihren Schmelzprozess von einer manuellen Kunst zu einer datengesteuerten Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Programmierbare Temperaturrampen | Verhindert Thermoschock, gewährleistet gleichmäßiges Schmelzen |

| Echtzeitüberwachung | Ermöglicht sofortige Anpassungen, hält optimale Parameter ein |

| Automatisierte Sicherheitsverriegelungen | Schützt Ausrüstung und Personal vor Ausfällen |

| Datenprotokollierung | Ermöglicht Fehlerbehebung und Prozessoptimierung |

| Fernbedienung | Unterstützt Smart Factory Integration und Ferndiagnose |

Bereit, Ihre Metallschmelzprozesse mit einem Hochleistungs-Induktionsofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Effizienz, Konsistenz und Sicherheit steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen