In der Metallurgie ist Kontrolle alles. Vakuumschmelzen ist für bestimmte Metalllegierungen unerlässlich, da es Luft und andere atmosphärische Verunreinigungen aus der Umgebung entfernt. Dies verhindert unerwünschte chemische Reaktionen, hauptsächlich Oxidation, die die Integrität einer Legierung beeinträchtigen, ihre chemische Zusammensetzung verändern und kritische Defekte in das Endmaterial einbringen können.

Über die bloße Vermeidung von Verunreinigungen hinaus ermöglicht das Arbeiten im Vakuum Metallurgen eine präzise Kontrolle über den gesamten Schmelzprozess. Diese Kontrolle ist der Schlüssel zur Erzielung überlegener Reinheit, Zusammensetzungsgenauigkeit und letztendlich leistungsfähigerer Materialien, die von fortschrittlichen Industrien gefordert werden.

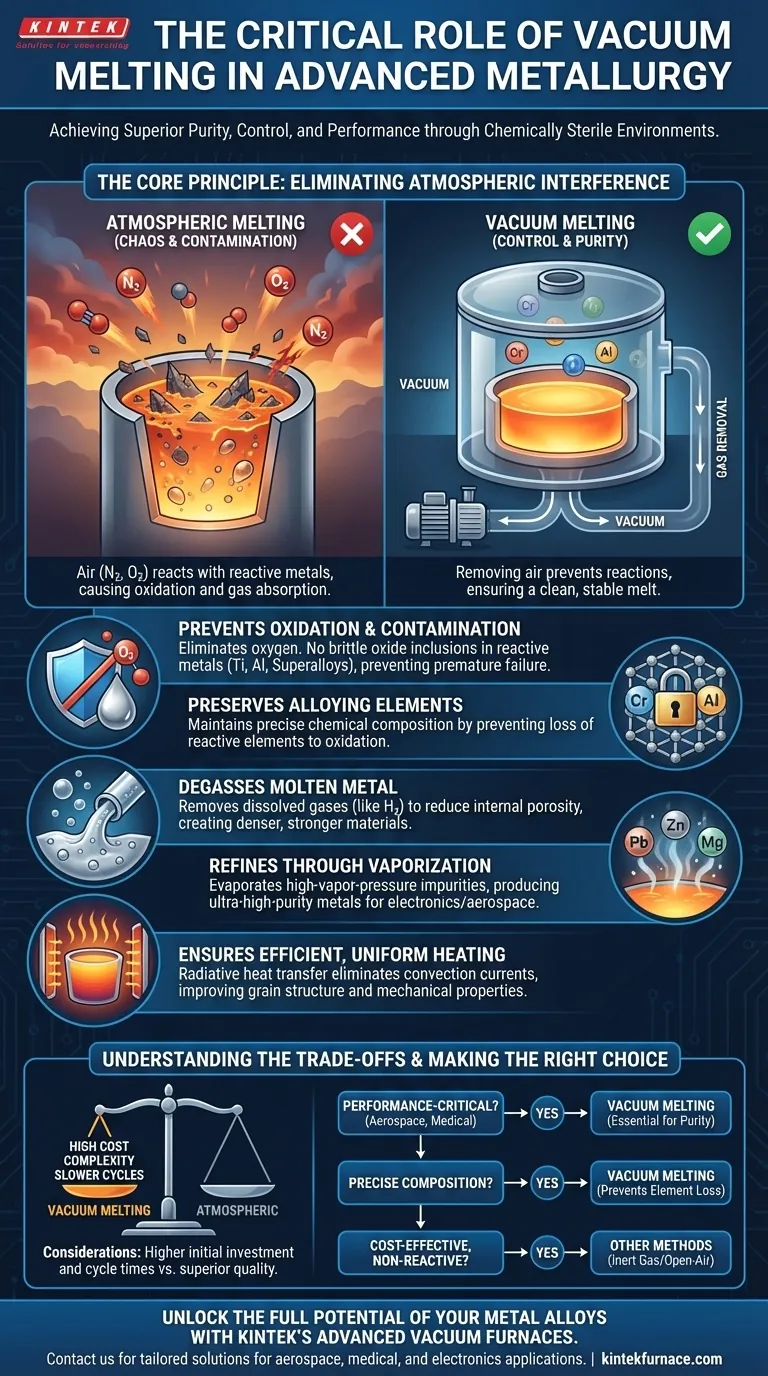

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Der grundlegende Grund für die Verwendung eines Vakuums ist die Schaffung einer chemisch sterilen Umgebung. Luft, die hauptsächlich aus Stickstoff und Sauerstoff besteht, ist bei den extremen Temperaturen, die zum Schmelzen von Metallen erforderlich sind, hochreaktiv.

Verhindern von Oxidation und Verunreinigung

Wenn reaktive Metalle wie Titan, Aluminium oder Nickel-basierte Superlegierungen in Gegenwart von Luft geschmolzen werden, bilden sie leicht Oxide. Diese Oxide sind spröde, keramikartige Einschlüsse, die Schwachstellen innerhalb der Metallstruktur erzeugen und zu vorzeitigem Versagen führen können.

Eine Vakuumumgebung eliminiert effektiv den Sauerstoff, der für diese Reaktionen verfügbar ist, und stellt sicher, dass das geschmolzene Metall sauber und frei von schädlichen Oxidfilmen und Einschlüssen bleibt.

Erhaltung von Legierungselementen

Viele Legierungen sind auf präzise Mengen hochreaktiver Elemente (wie Chrom oder Aluminium) angewiesen, um ihre gewünschten Eigenschaften zu erzielen. In einer offen schmelzenden Umgebung können diese Elemente vorzugsweise durch Oxidation verloren gehen.

Durch die Entfernung der Atmosphäre stellt das Vakuumschmelzen sicher, dass diese kritischen Legierungselemente in ihren beabsichtigten Konzentrationen in der Schmelze verbleiben, wodurch gewährleistet wird, dass das Endprodukt die korrekte chemische Zusammensetzung aufweist und wie beabsichtigt funktioniert.

Verbesserung der Reinheit und Materialqualität

Neben der Verhinderung von Reaktionen mit Luft veredelt ein Vakuum aktiv das geschmolzene Metall und verbessert seine Gesamtqualität und Konsistenz auf verschiedene Weisen.

Entgasen des geschmolzenen Metalls

Flüssige Metalle können erhebliche Mengen an Gasen, insbesondere Wasserstoff, auflösen. Wenn das Metall abkühlt und erstarrt, nimmt die Löslichkeit dieser Gase ab, wodurch sie aus dem Metall ausgeschieden werden und innere Porosität bilden.

Die Niederdruckumgebung eines Vakuumofens zieht diese gelösten Gase effektiv aus dem Schmelzbad, was zu einem dichteren, stärkeren Endprodukt führt, das frei von gasbedingten Defekten ist.

Veredelung durch Verdampfung

Ein Vakuum senkt den Siedepunkt aller Elemente. Dieses Prinzip wird verwendet, um die Legierung zu reinigen, indem Verunreinigungselemente mit hohem Dampfdruck – wie Blei, Zink, Wismut und Magnesium – zum Verdampfen aus der Schmelze angeregt werden.

Dieser Prozess, bekannt als Vakuumveredelung, ist ein leistungsstarkes Werkzeug zur Herstellung ultrahochreiner Metalle, die für anspruchsvolle Anwendungen in der Elektronik und Luft- und Raumfahrt benötigt werden.

Gewährleistung effizienter und gleichmäßiger Erwärmung

Im Vakuum gibt es keine Luft, die Wärme durch Konvektion übertragen könnte. Die Wärmeübertragung erfolgt fast ausschließlich durch Strahlung, was eine direktere und gleichmäßigere Methode ist.

Dies führt zu einem effizienteren Schmelzprozess mit weniger heißen oder kalten Stellen im Tiegel. Diese thermische Konsistenz kann die endgültige Kornstruktur und die mechanischen Eigenschaften der Legierung verbessern.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumschmelzen keine Universallösung. Die Entscheidung für seine Verwendung beinhaltet klare Kompromisse zwischen Qualität, Kosten und Komplexität.

Hohe Anfangskosten und Komplexität

Vakuuminduktionsschmelzöfen (VIM) sind deutlich teurer in Bau und Betrieb als ihre atmosphärischen Gegenstücke. Sie erfordern komplexe Vakuumsysteme, Instrumentierung und hochqualifizierte Bediener, um den Prozess sicher und effektiv zu steuern.

Langsamere Produktionszyklen

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Schmelzzyklus erheblich. Für die Großserienproduktion weniger anspruchsvoller Materialien kann dies zu einem erheblichen Engpass führen.

Nicht für alle Legierungen notwendig

Für viele gängige, nicht-reaktive Legierungen wie einfache Kohlenstoffstähle oder Gusseisen sind die zusätzlichen Kosten und die Komplexität des Vakuumschmelzens unnötig. Einfachere Methoden unter Verwendung von Inertgasdecken (wie Argon) oder sogar das Schmelzen an offener Luft können für ihre beabsichtigten Anwendungen durchaus akzeptable Ergebnisse liefern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schmelzumgebung hängt vollständig vom zu verarbeitenden Material und den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf leistungskritischen Anwendungen (Luft- und Raumfahrt, Medizin) liegt: Sie müssen für reaktive Legierungen wie Titan oder Superlegierungen Vakuumschmelzen verwenden, um höchste Reinheit zu gewährleisten und katastrophale Materialfehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Vakuumschmelzen ist die beste Wahl, um den Verlust teurer oder reaktiver Legierungselemente zu verhindern und sicherzustellen, dass die endgültige Chemie genau den Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von nicht-reaktiven Metallen liegt: Ein Ofen mit offener Luft oder kontrollierter Atmosphäre ist wahrscheinlich die praktischere und wirtschaftlichere Wahl.

Letztendlich ist die Entscheidung, im Vakuum zu schmelzen, eine strategische Entscheidung, um maximale Kontrolle über die grundlegende Chemie und die endgültigen Eigenschaften eines Materials auszuüben.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff, um spröde Oxideinschlüsse in reaktiven Metallen wie Titan und Superlegierungen zu vermeiden. |

| Erhält Legierungselemente | Bewahrt die präzise chemische Zusammensetzung, indem der Verlust reaktiver Elemente wie Chrom oder Aluminium verhindert wird. |

| Entgast geschmolzenes Metall | Entfernt gelöste Gase wie Wasserstoff, um die Porosität zu reduzieren und die Materialdichte und -festigkeit zu erhöhen. |

| Veredelt durch Verdampfung | Verdampft Verunreinigungen wie Blei und Zink für ultrahochreine Metalle in anspruchsvollen Industrien. |

| Gewährleistet gleichmäßige Erwärmung | Verwendet Strahlung für effizientes, konsistentes Schmelzen, verbessert die Kornstruktur und die mechanischen Eigenschaften. |

Entfesseln Sie das volle Potenzial Ihrer Metalllegierungen mit den fortschrittlichen Vakuumöfen von KINTEK

Arbeiten Sie mit reaktiven Metallen wie Titan oder Superlegierungen und müssen Sie überlegene Reinheit, präzise Zusammensetzung und fehlerfreie Materialien erzielen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder Elektronik tätig sind, wir können Ihnen helfen, die Materialqualität und -leistung zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumschmelzlösungen Ihren spezifischen Anwendungen zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen