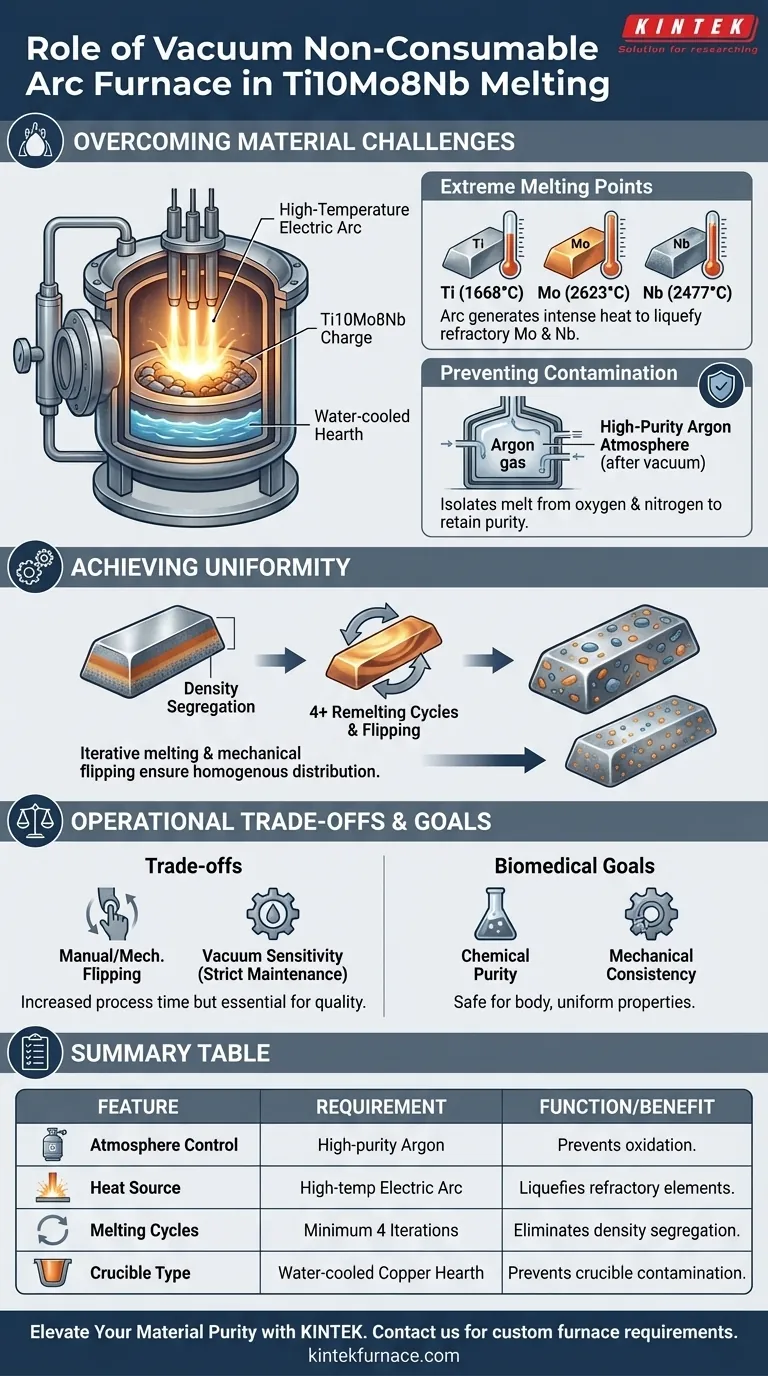

Der Vakuum-Nichtverzehrlichtbogenofen dient als kritisches primäres Verarbeitungsgerät zur Herstellung der Ti10Mo8Nb-Legierung. Seine Funktion besteht darin, hochschmelzende Rohmaterialien – Titan, Molybdän und Niob – mittels Hochtemperatur-Elektrolichtbögen in einer kontrollierten, hochreinen Argonatmosphäre zu schmelzen. Dieser Prozess ist unerlässlich, um die reaktiven Metalle vor Oxidation zu schützen und gleichzeitig eine homogene Mischung aus Elementen mit stark unterschiedlichen physikalischen Eigenschaften zu erzeugen.

Kernpunkt Die Herstellung von Ti10Mo8Nb erfordert mehr als nur hohe Hitze; sie erfordert eine Umgebung, die chemische Wechselwirkungen streng kontrolliert. Der Vakuum-Nichtverzehrlichtbogenofen bietet die notwendige inerte Atmosphäre, um biomedizinische Reinheit zu gewährleisten, und ermöglicht gleichzeitig die für die Homogenisierung von Elementen mit unterschiedlichen Schmelzpunkten und Dichten erforderlichen mehrfachen Umschmelzzyklen.

Herausforderungen bei der Materialverarbeitung überwinden

Umgang mit extremen Schmelzpunkten

Die Ti10Mo8Nb-Legierung besteht aus Metallen mit außergewöhnlich hohen Schmelzpunkten, insbesondere Molybdän und Niob.

Herkömmliche Heizmethoden erreichen oft nicht die Temperaturen, die erforderlich sind, um diese feuerfesten Elemente vollständig zu verflüssigen. Der Vakuum-Nichtverzehrlichtbogenofen nutzt Hochtemperatur-Elektrolichtbögen, um die intensive, lokalisierte Wärme zu erzeugen, die für das vollständige Schmelzen dieser Rohmaterialien erforderlich ist.

Verhinderung von Umweltkontamination

Titan und seine Legierungen sind chemisch hochreaktiv, insbesondere im geschmolzenen Zustand.

Der Kontakt mit Sauerstoff, Stickstoff oder Kohlenstoff bei hohen Temperaturen führt zur Bildung von Oxiden und spröden Verbindungen. Dieser Ofen arbeitet unter einer hochpuren Argonatmosphäre (nach Vakuumabsaugung), wodurch die Schmelze effektiv isoliert wird. Dies verhindert Oxidation und stellt sicher, dass die Legierung die Duktilität und chemische Reinheit behält, die für biomedizinische Komponenten erforderlich sind.

Erreichung der Zusammensetzungsuniformität

Behebung von Dichtesegregation

Eine große Herausforderung beim Schmelzen von Ti10Mo8Nb ist der signifikante Unterschied in Dichte und Schmelzpunkten zwischen den drei Bestandteilen.

Wenn nur einmal geschmolzen wird, neigen die schwereren oder höher schmelzenden Elemente dazu, sich von den leichteren zu trennen. Dies führt zu Segregation, bei der die chemische Zusammensetzung über den Barren variiert, was zu unvorhersehbaren mechanischen Eigenschaften führt.

Die Rolle mehrerer Umschmelzzyklen

Um die Segregation zu bekämpfen, ermöglicht die nicht verzehrende Natur des Ofens eine spezifische verfahrenstechnische Intervention: Wenden und Umschmelzen.

Der Legierungsbarren muss mechanisch gewendet und mehrmals umgeschmolzen werden. Für Ti10Mo8Nb sind speziell mindestens vier Umschmelzzyklen erforderlich. Dieser iterative Prozess erzwingt mechanisch und thermisch die Mischung der Elemente und gewährleistet eine gleichmäßige Verteilung von Molybdän und Niob in der Titanmatrix auf makroskopischer und mikroskopischer Ebene.

Betriebliche Kompromisse

Prozessintensität vs. Uniformität

Während dieser Ofentyp hervorragend zum Schmelzen von feuerfesten Metallen geeignet ist, beruht er auf lokalisierter Lichtbogenheizung.

Dies erfordert eine sorgfältige Steuerung des Schmelzbades, um sicherzustellen, dass das gesamte Volumen flüssig ist. Die Notwendigkeit des manuellen oder mechanischen Wendens zwischen den Zyklen erhöht die Prozesszeit und den Arbeitsaufwand im Vergleich zu kontinuierlichen Gießverfahren, ist aber für die Erzielung der für Hochleistungslegierungen erforderlichen Homogenität unerlässlich.

Empfindlichkeit gegenüber Vakuumgraden

Die Qualität der Endlegierung hängt vollständig von der Integrität des Vakuumsystems und des Inertgassystems ab.

Selbst geringfügige Lecks oder minderwertiges Argon können interstitielle Elemente (wie Sauerstoff) einführen, die die biomedizinische Tauglichkeit des Materials beeinträchtigen. Die Ausrüstung erfordert eine strenge Wartung, um hohe Vakuumgrade (z. B. im Bereich von 3 x 10⁻³ Pa) aufrechtzuerhalten, um die Bildung von "Alpha-Schicht" oder Versprödung zu verhindern.

Qualitätssicherung für biomedizinische Anwendungen

Das ultimative Ziel der Verwendung dieses Ofens ist die Herstellung eines Barrens, der chemisch sicher für den menschlichen Körper und mechanisch konsistent ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Vakuumabsaugungsphase und die Reinheitsklasse des Argongases, um Oxidation und Oberflächenkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Halten Sie sich strikt an die mindestens vier Umschmelzzyklen, um die durch Dichtunterschiede verursachte Segregation zu beseitigen.

Durch die strenge Kontrolle der Atmosphäre und des Umschmelzplans wandelt dieser Ofen rohe, unterschiedliche Metalle in eine einheitliche, leistungsstarke biomedizinische Grundlage um.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Ti10Mo8Nb-Legierung | Funktion/Nutzen |

|---|---|---|

| Atmosphärenkontrolle | Hochreines Argon (nach Vakuum von 3 x 10⁻³ Pa) | Verhindert Oxidation und Kontamination von reaktivem Titan |

| Wärmequelle | Hochtemperatur-Elektrolichtbogen | Verflüssigt feuerfeste Elemente wie Molybdän und Niob |

| Schmelzzyklen | Mindestens 4 Umschmelziterationen | Eliminiert Dichtesegregation und gewährleistet chemische Uniformität |

| Tiegeltyp | Wassergekühlte Kupferherde | Verhindert Kontamination durch Tiegelmaterial (nicht verzehrend) |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzise Kontrolle über hochschmelzende Legierungen wie Ti10Mo8Nb erfordert fortschrittliche thermische Technologie. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK hochmoderne Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie Standardausrüstung oder eine vollständig anpassbare Lösung zur Verhinderung von Oxidation und Gewährleistung der Homogenität benötigen, unser Team ist bereit, den nächsten Durchbruch in Ihrem Labor zu unterstützen.

Bereit, biomedizinische Präzision zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Edelmetalle können in Induktionsöfen geschmolzen werden? Effizientes, sauberes Schmelzen von Gold, Silber und Platingruppenmetallen

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) bei Superlegierungen? Sicherung von Reinheit und chemischer Präzision

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Inwiefern sind Induktionsöfen kosteneffizient? Erzielen Sie erhebliche Energie- und Materialeinsparungen

- Welche Schlüsselindustrien nutzen Vakuum-Induktionsschmelzöfen? Unverzichtbar für Luft- und Raumfahrt, Medizin und Elektronik

- Was ist die Kernaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei ODS-Stahl? Präzisionssynthese & Reinheit

- Warum ist mehrfaches Umschmelzen beim Vakuumlichtbogenschmelzen notwendig? Gewährleistung der Legierungshomogenität und strukturellen Integrität.

- Welche Rolle spielt die Hochfrequenz-Induktionsspule bei der Dichtemessung mit EML? Präzise Metallanalyse freischalten