Kurz gesagt, Induktionsöfen sind kosteneffizient, weil sie die Art und Weise, wie Wärme erzeugt wird, grundlegend verändern, was zu dramatischen Steigerungen der Energieeffizienz, erheblichen Reduzierungen des Materialabfalls und geringeren Betriebskosten führt. Im Gegensatz zu herkömmlichen Öfen, die eine ganze Kammer erhitzen, erwärmt die Induktionstechnologie nur das Metall selbst direkt und schnell, wodurch Energie- und Zeitverschwendung vermieden wird.

Die wahre Kosteneffizienz eines Induktionsofens beschränkt sich nicht nur auf eine niedrigere Energierechnung. Sie ergibt sich aus einem ganzheitlichen Satz von Vorteilen – von der Einsparung von Rohmaterial bis zur Reduzierung der Wartung –, der die Gesamtbetriebskosten über den gesamten Produktionszyklus senkt.

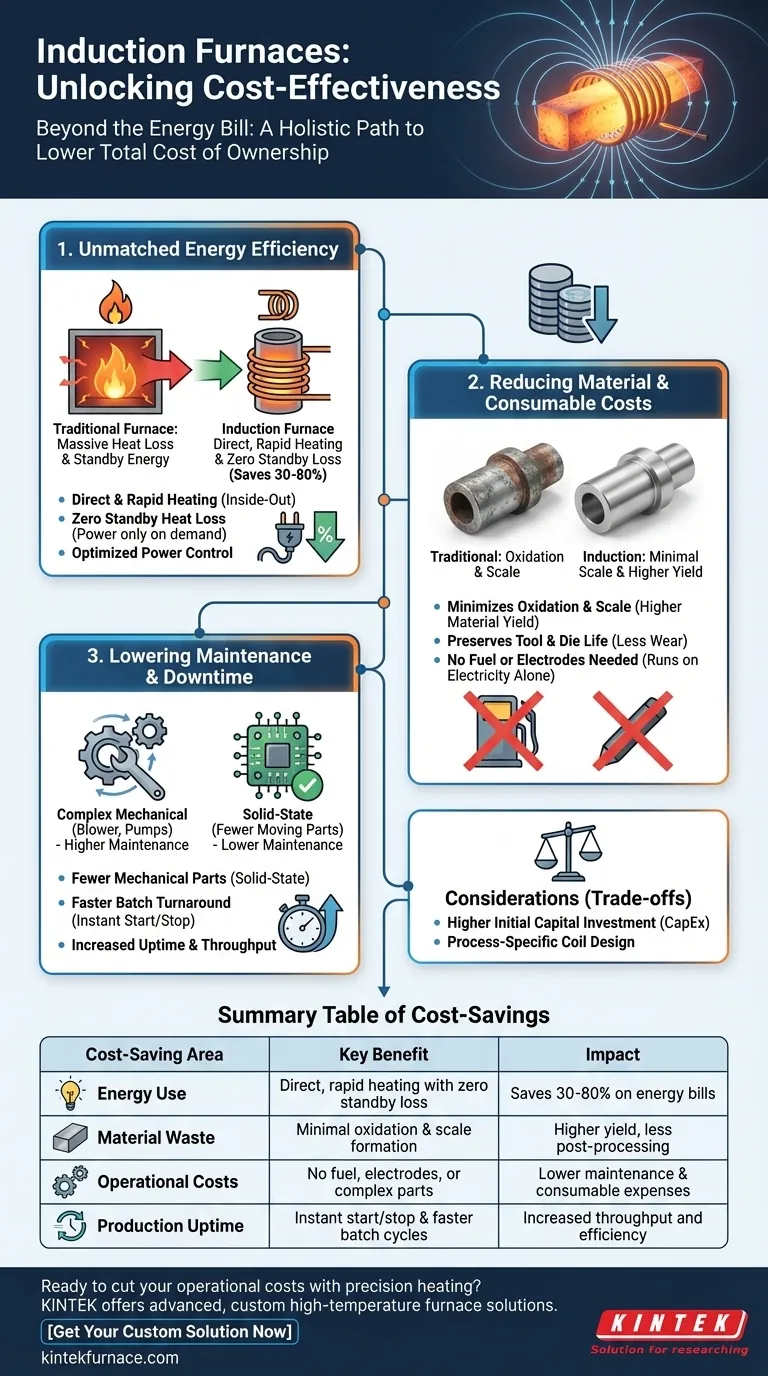

Das Kernprinzip: Unübertroffene Energieeffizienz

Der primäre finanzielle Vorteil der Induktionstechnologie liegt in ihrem radikal unterschiedlichen Ansatz zur Erwärmung. Sie verbrennt keine Brennstoffe und verwendet keine langsam heizenden Widerstandselemente; sie nutzt saubere, steuerbare Elektromagnetik.

Direkte und schnelle Erwärmung

Ein Induktionsofen funktioniert ähnlich wie ein Transformator. Ein Wechselstrom in der Spule des Ofens erzeugt ein starkes Magnetfeld, das elektrische Ströme direkt im Metallteil induziert und so präzise und schnelle Wärme erzeugt.

Diese Methode ist äußerst effizient, da sie das Material von innen nach außen erwärmt und den massiven Wärmeverlust vermeidet, der entsteht, wenn versucht wird, die Luft und die Wände einer großen Ofenkammer zu erhitzen.

Eliminierung von Standby-Energieverlusten

Herkömmliche Öfen müssen zwischen den Zyklen auf oder nahe der Betriebstemperatur gehalten werden, um lange Vorheizzeiten zu vermeiden, wobei auch im Leerlauf erhebliche Energie verbraucht wird.

Induktionsöfen haben keine Standby-Wärmeverluste. Strom wird nur verbraucht, wenn ein Teil aktiv erhitzt wird, was Energieeinsparungen von 30 % bis 80 % im Vergleich zu herkömmlichen Methoden ermöglicht.

Optimierte Leistungssteuerung

Moderne Induktionssysteme verwenden fortschrittliche Frequenz- und Leistungssteuerungen, um Energie genau dort und dann zuzuführen, wenn sie benötigt wird. Diese Präzision stellt sicher, dass keine Energie durch Überschreiten der Zieltemperatur verschwendet wird, ein häufiges Problem bei weniger steuerbaren Systemen.

Reduzierung von Material- und Verbrauchskosten

Effizienzsteigerungen gehen über die reine Energie hinaus. Induktionserwärmung hilft Ihnen, mehr aus Ihren Rohmaterialien und unterstützenden Geräten herauszuholen.

Minimierung von Oxidation und Zunderbildung

Die schnelle Aufheizgeschwindigkeit der Induktion reduziert die Zeit, in der das Metall bei hohen Temperaturen dem Sauerstoff ausgesetzt ist, drastisch. Dies minimiert Oxidation (Zunderbildung) und Entkohlung.

Weniger Zunder bedeutet weniger Materialverlust im Erwärmungsprozess, was den Ertrag verbessert. Es führt auch zu einem saubereren Endprodukt und reduziert oft die Notwendigkeit von Nachbearbeitungsschritten wie Strahlen oder Zerspanen.

Erhaltung der Werkzeug- und Formlebensdauer

Bei Anwendungen wie dem Schmieden führt die Reduzierung von abrasivem Zunder am Werkstück direkt zu einer längeren Lebensdauer teurer Schmiedegesenke. Weniger Verschleiß an den Werkzeugen reduziert Ersatzkosten und Wartungsausfallzeiten.

Kein Bedarf an Brennstoff oder Elektroden

Induktionsöfen laufen ausschließlich mit Elektrizität. Dies eliminiert die laufenden Kosten für den Kauf von Brennstoffen wie Erdgas oder Koks und macht die Infrastruktur für die Brennstoffhandhabung sowie die damit verbundenen Sicherheitsrisiken überflüssig. Es vermeidet auch die Kosten für verbrauchbare Graphitelektroden, die in einigen Lichtbogenöfen verwendet werden.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie im Betrieb sehr kosteneffizient ist, ist sie keine universelle Lösung ohne eigene Überlegungen. Wahre Expertise erfordert die Anerkennung des Gesamtbildes.

Höhere anfängliche Investitionskosten

Die anfänglichen Kauf- und Installationskosten (CapEx) für ein Induktionssystem sind oft höher als für einen einfachen befeuerten Ofen. Die Technologie ist anspruchsvoller und erfordert spezielle Netzteile und Kühlsysteme.

Prozessspezifisches Spulendesign

Die Induktionsspule muss so konstruiert sein, dass sie effizient mit der spezifischen Größe und Form des zu erwärmenden Teils koppelt. Obwohl vielseitige Spulen existieren, kann die Erzielung maximaler Effizienz für eine stark variierende Produktmischung mehrere Spulen erfordern, was die Anfangskosten und die Einrichtungszeit erhöht.

Senkung der langfristigen Wartungs- und Ausfallzeiten

Ein oft übersehener finanzieller Vorteil ist die Zuverlässigkeit und Verfügbarkeit von Induktionssystemen.

Weniger mechanische Teile

Induktionsöfen sind Festkörpersysteme mit sehr wenigen beweglichen Teilen im Vergleich zu brennstoffbasierten Systemen, die Gebläse, Pumpen und Brennstoffleitungen umfassen. Diese inhärente Einfachheit führt zu größerer Haltbarkeit und deutlich geringeren routinemäßigen Wartungskosten über die Lebensdauer der Anlage.

Schnellere Chargenabwicklung

Die Fähigkeit, den Heizprozess sofort zu starten und zu stoppen, bedeutet, dass fast keine Zeit für die Vorbereitung des Ofens für die nächste Charge benötigt wird. Diese Reduzierung der Betriebsausfallzeiten ermöglicht einen höheren Produktionsdurchsatz und eine bessere Gesamtanlageneffizienz.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sollte die Entscheidung für die Investition in einen Induktionsofen auf Ihren spezifischen Produktionsprioritäten basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeinsparung liegt: Induktion ist aufgrund ihrer direkten Heizmethode und der vollständigen Eliminierung von Standby-Energieverlusten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Ausbeute liegt: Die schnelle, kontrollierte Erwärmung der Induktion minimiert Zunder und erhält die Metallintegrität, was sie ideal für hochwertige Legierungen und Präzisionsanwendungen macht.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, wiederholbarer Produktion liegt: Die Geschwindigkeit, präzise digitale Steuerung und schnelle Abwicklung der Induktionserwärmung liefern unübertroffenen Durchsatz und Konsistenz.

Die Bewertung Ihrer Heiztechnologie anhand ihrer Gesamtbetriebskosten ermöglicht es Ihnen, die finanziell sinnvollste Entscheidung für Ihren Betrieb zu treffen.

Zusammenfassungstabelle:

| Kostenersparnisbereich | Hauptvorteil | Auswirkung |

|---|---|---|

| Energieverbrauch | Direkte, schnelle Erwärmung ohne Standby-Verlust | Spart 30-80% bei den Energiekosten |

| Materialabfall | Minimale Oxidation und Zunderbildung | Höhere Ausbeute, weniger Nachbearbeitung |

| Betriebskosten | Kein Brennstoff, keine Elektroden oder komplexe mechanische Teile | Geringere Wartungs- und Verbrauchskosten |

| Produktionsverfügbarkeit | Sofortiger Start/Stopp und schnellere Chargenzyklen | Erhöhter Durchsatz und Effizienz |

Bereit, Ihre Betriebskosten durch präzise Erwärmung zu senken?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Induktions-, Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsofen-Technologie Ihre Effizienz und Rentabilität steigern kann.

Holen Sie sich jetzt Ihre individuelle Lösung

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern