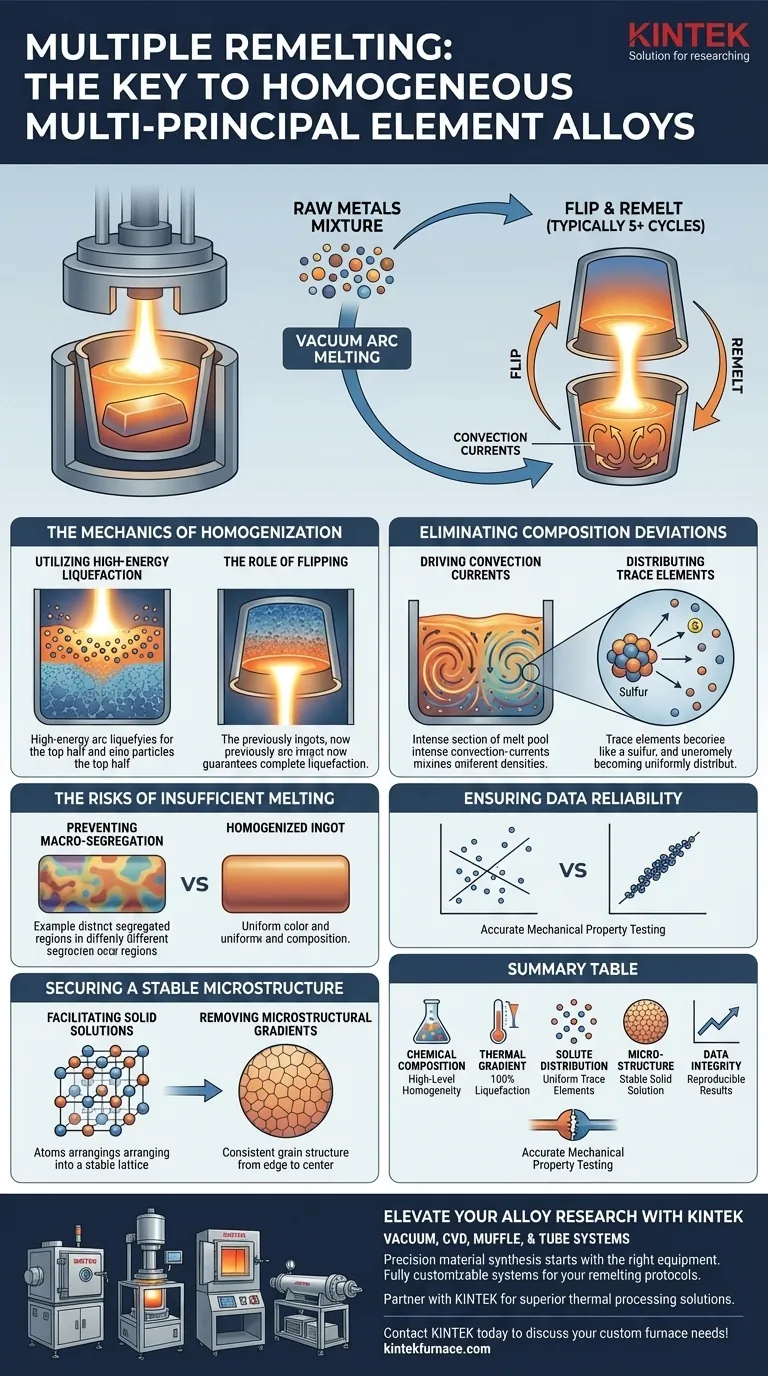

Mehrfaches Umschmelzen ist eine nicht verhandelbare Voraussetzung beim Vakuumlichtbogenschmelzen, um eine Mischung aus Rohmetallen in eine konsistente, hochwertige Legierung zu verwandeln. Indem die Probe umgedreht und typischerweise mindestens fünfmal umgeschmolzen wird, stellen Sie sicher, dass jedes einzelne Metallpartikel vollständig verflüssigt ist und die chemische Zusammensetzung im gesamten Barren gleichmäßig wird.

Bei der Herstellung von Legierungen mit mehreren Hauptbestandteilen reicht eine einzige Schmelze fast nie aus, um ein stabiles Material zu erzeugen. Der repetitive Prozess des Umkehrens und Umschmelzens nutzt die Konvektion des Schmelzbades, um Zusammensetzungsgradienten zu eliminieren und sicherzustellen, dass die endgültige Legierung chemisch homogen und strukturell solide ist.

Die Mechanik der Homogenisierung

Nutzung hochenergetischer Verflüssigung

Das Hauptziel des Vakuumlichtbogens ist die Zufuhr hoher Energie zur Verflüssigung von Metallpartikeln. Da der Boden der Probe jedoch auf einer gekühlten Herdplatte liegt, bleibt er oft kühler als die Oberseite.

Die Rolle des Umkehrens

Das Umdrehen des Barrens kehrt den thermischen Gradienten physikalisch um. Dies stellt sicher, dass Material, das sich zuvor unten befand, im nächsten Zyklus direkt dem hochenergetischen Lichtbogen ausgesetzt ist. Dies garantiert, dass alle Metallpartikel vollständig verflüssigt sind, wodurch unverschmolzene Rohmaterialien die endgültige Struktur nicht kontaminieren.

Beseitigung von Zusammensetzungsabweichungen

Antrieb von Konvektionsströmen

Chemische Gleichmäßigkeit geschieht nicht sofort. Jeder Schmelzzyklus erzeugt Konvektionsströme im Schmelzbad, die als Rührwerk fungieren. Wiederholtes Auslösen dieser Ströme ist notwendig, um Elemente mit unterschiedlichen Dichten und Schmelzpunkten gründlich zu mischen.

Verteilung von Spurenelementen

Dieses Mischen ist besonders kritisch für Spurenelemente wie 0,2 Atomprozent Schwefel oder andere geringfügige gelöste Stoffe. Ohne mehrfache Umschmelzzyklen neigen diese Elemente dazu, sich zu ballen. Der Prozess erzeugt eine gleichmäßige Verteilung der gelösten Stoffe und verhindert lokale Konzentrationen, die das Material schwächen könnten.

Die Risiken unzureichenden Schmelzens

Verhinderung von Makroentmischung

Wenn die Anzahl der Schmelzzyklen unzureichend ist, ist die Legierung anfällig für Makroentmischung. Dies geschieht, wenn sich chemische Komponenten in verschiedene Bereiche trennen, anstatt eine zusammenhängende Einheit zu bilden.

Gewährleistung der Datenzuverlässigkeit

Entmischung ist ein großes Risiko für Forschung und Entwicklung. Wenn ein Barren unter Makroentmischung leidet, liefert die anschließende Prüfung der mechanischen Eigenschaften ungenaue oder zufällige Ergebnisse. Homogenisierung ist unerlässlich, um sicherzustellen, dass Ihre Testdaten tatsächlich die intrinsischen Eigenschaften der Legierung darstellen und nicht einen Gussfehler.

Sicherung einer stabilen Mikrostruktur

Förderung von Festkörperlösungen

Legierungen mit mehreren Hauptbestandteilen beruhen auf komplexen Wechselwirkungen zwischen Atomen zur Bildung spezifischer Phasen. Die wiederholten thermischen Zyklen helfen bei der Bildung von stabilen Festkörperlösungsstrukturen.

Entfernung von Mikrostrukturgradienten

Durch die Beseitigung chemischer Gradienten beseitigen Sie zwangsläufig auch Mikrostrukturgradienten. Dies führt zu einem Material, bei dem die Kornstruktur und die Phasendistribution vom Rand des Barrens bis zum Zentrum konsistent sind.

Gewährleistung der Prozessintegrität

Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt:

Führen Sie mindestens fünf Umschmelzzyklen durch, um die Bildung einer stabilen Festkörperlösungsstruktur frei von unverschmolzenen Partikeln zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt:

Priorisieren Sie eine gründliche Homogenisierung, um Makroentmischung zu vermeiden und sicherzustellen, dass Ihre mechanischen Tests reproduzierbare und gültige Ergebnisse liefern.

Die Integrität Ihrer endgültigen Legierung ist direkt proportional zur Strenge Ihres Umschmelzprozesses; sie ist die Brücke zwischen einer einfachen Metallmischung und einem hochentwickelten technischen Material.

Zusammenfassungstabelle:

| Aspekt | Wirkung des mehrfachen Umschmelzens | Nutzen für Legierungen |

|---|---|---|

| Chemische Zusammensetzung | Eliminiert Zusammensetzungsgradienten durch Konvektion | Erreicht hohe chemische Homogenität |

| Thermischer Gradient | Umkehren invertiert das thermische Profil | Gewährleistet 100%ige Verflüssigung aller Rohmaterialien |

| Gelöste Stoffverteilung | Verhindert Ballung von Spurenelementen | Gleichmäßige Verteilung geringfügiger gelöster Stoffe |

| Mikrostruktur | Entfernt Phasen- und Korngradienten | Schafft eine stabile, konsistente Festkörperlösungsstruktur |

| Datenintegrität | Eliminiert Makroentmischung | Gewährleistet reproduzierbare und genaue mechanische Tests |

Erweitern Sie Ihre Legierungsforschung mit KINTEK

Präzision bei der Materialsynthese beginnt mit der richtigen Ausrüstung. KINTEK bietet branchenführende Hochtemperatur-Laböfen, einschließlich Vakuum-, CVD-, Muffel- und Rohrsystemen, die für die anspruchsvollen Anforderungen der Produktion von Legierungen mit mehreren Hauptbestandteilen ausgelegt sind.

Unterstützt durch Experten-F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um Ihre spezifischen Umschmelzprotokolle und Homogenisierungsanforderungen zu unterstützen. Lassen Sie nicht zu, dass Makroentmischung Ihre Forschungsdaten beeinträchtigt – arbeiten Sie mit KINTEK für überlegene thermische Verarbeitungslösungen zusammen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shimaa El‐Hadad, M. M. Rashad. Magnetic Properties of Al25Co(25-x)CrxFe25-yNi25Ndy Compositionally Complex Alloys. DOI: 10.1007/s11661-025-07818-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Hauptfunktion einer Induktionsspule? Beherrschen der Umwandlung elektromagnetischer Energie für schnelles Metallschmelzen

- Was sind die Vorteile eines Induktions-Kaltgießofens (ICCF) für Nb-MASC? Erreichen Sie ultimatives Schmelzen mit höchster Reinheit

- Was sind die wichtigsten Schritte im Vakuuminduktionsschmelzverfahren? Hochreine Metalllegierungen für anspruchsvolle Anwendungen erreichen

- Wie beeinflusst die kontrollierte Kühlumgebung eines Schmelzofens die Mikrostruktur von CoCuMoNiAl-Legierungsin-Goten?

- Warum ist die Aufrechterhaltung einer Vakuumumgebung mit niedrigem Druck während der Induktionserwärmung zur Graphitierung notwendig?

- Woraus besteht die Treiberschaltung in einem IGBT-basierten Induktionserhitzer und was ist ihre Funktion? Beherrschen Sie die Hochfrequenz-Leistungssteuerung

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Warum sind Tiegelöfen in industriellen Anwendungen wichtig? Vielseitige, kostengünstige Schmelzlösungen