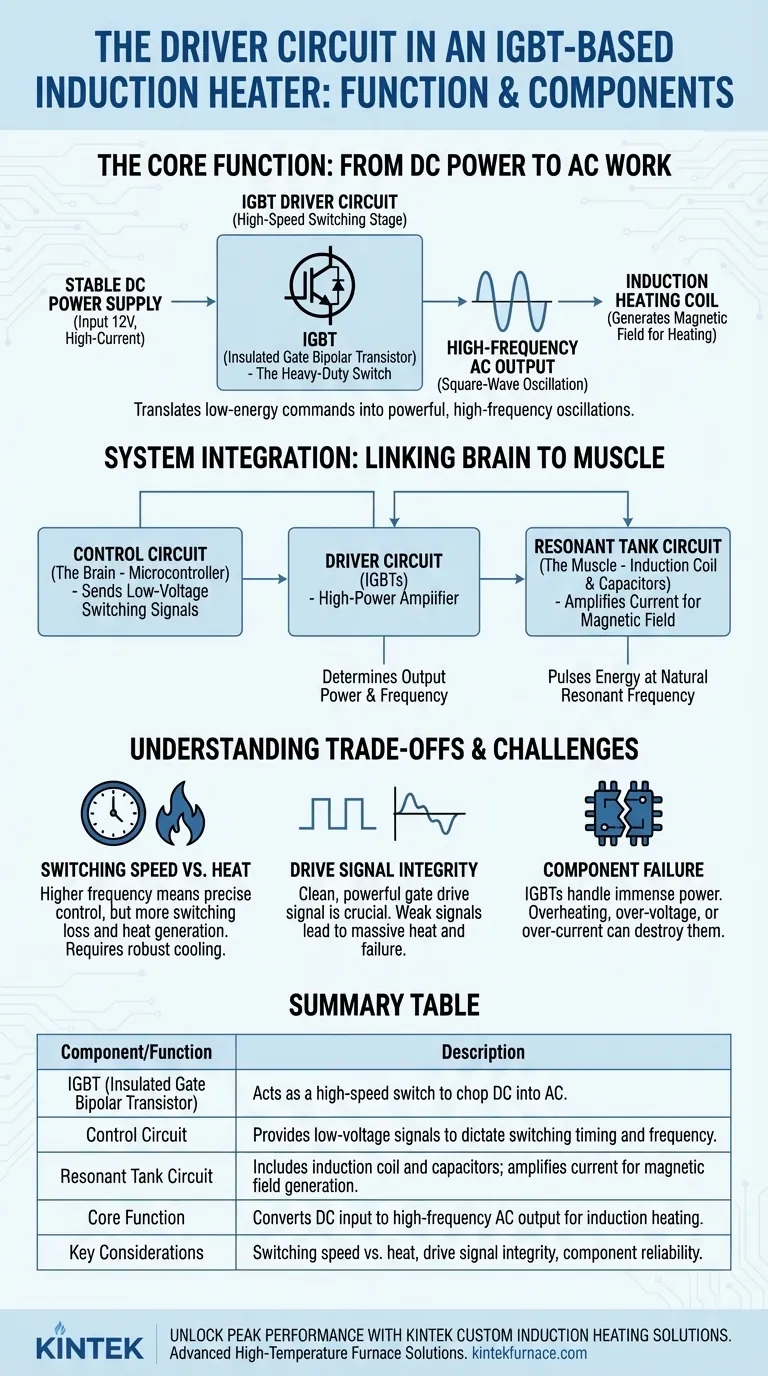

Die Treiberschaltung in einem IGBT-basierten Induktionserhitzer ist die Hochleistungsschaltstufe, die den Stromfluss zur Induktionsspule steuert. Ihre Hauptkomponente ist der Insulated Gate Bipolar Transistor (IGBT), der als extrem schneller elektronischer Schalter fungiert. Die Kernfunktion des Treibers besteht darin, einen Gleichstromeingang (DC) vom Netzteil zu nehmen und ihn in einen hochfrequenten Wechselstromausgang (AC) umzuwandeln, der dann der Heizspule zugeführt wird.

Der grundlegende Zweck der Treiberschaltung besteht darin, als Hochleistungsverstärker zu fungieren. Sie übersetzt Niedrigenergiebefehle von einer Steuerschaltung in die leistungsstarken Hochfrequenzschwingungen, die erforderlich sind, um ein intensives, arbeitsleistendes Magnetfeld in der Induktionsspule zu erzeugen.

Die Kernfunktion: Von DC-Leistung zu AC-Arbeit

Ein Induktionserhitzer kann nicht mit dem konstanten Gleichstrom eines Netzteils betrieben werden. Er benötigt einen sich schnell ändernden Strom, um Wirbelströme im Werkstück zu induzieren. Die Treiberschaltung ist für diese kritische Umwandlung verantwortlich.

Der Eingang: Stabiler DC-Strom

Das gesamte System beginnt mit einem Netzteil, das eine stabile, hochstromige Gleichspannung (z. B. 12 V) liefert. Dies ist die Roh-Energiequelle für den Heizprozess.

Der IGBT als Hochgeschwindigkeits-Schalter

Der IGBT ist das Herzstück der Treiberschaltung. Stellen Sie ihn sich als einen Hochleistungsschalter vor, der zehntausende Male pro Sekunde ein- und ausgeschaltet werden kann. Wenn er „an“ ist, lässt er Strom fließen; wenn er „aus“ ist, blockiert er ihn.

Erzeugung der Hochfrequenzschwingung

Durch schnelles Ein- und Ausschalten des DC-Stroms erzeugt die Treiberschaltung effektiv einen Rechteck-Wechselstrom. Dieser hochfrequente AC ist die wesentliche Zutat für das Induktionserwärmen.

Die Rolle des Treibers im Gesamtsystem

Die Treiberschaltung arbeitet nicht isoliert. Sie ist das entscheidende Bindeglied zwischen dem leistungsschwachen „Gehirn“ des Systems und seiner Hochleistungs-"Muskulatur".

Das „Gehirn“: Die Steuerschaltung

Eine separate Steuerschaltung, die oft einen Mikrocontroller verwendet, diktiert den Betrieb. Sie sendet Niederspannungssignale an die Treiberschaltung und teilt den IGBTs präzise mit, wann und wie lange geschaltet werden soll. Diese Steuerung bestimmt die Ausgangsleistung und die Betriebsfrequenz des Erhitzers.

Die „Muskulatur“: Der Resonanzschwingkreis

Der AC-Ausgang des Treibers wird in einen Resonanzschwingkreis (Tank Circuit) eingespeist, der aus der Induktionsspule und einem oder mehreren Kondensatoren besteht. Die Aufgabe des Treibers ist es, Energie in diesen Kreis mit seiner natürlichen Resonanzfrequenz einzuspeisen. Dies ist vergleichbar mit dem Schieben einer Schaukel im perfekten Moment, wodurch der im Kreis schwingende Strom auf extrem hohe Werte ansteigt, die weit über dem liegen, was das Netzteil direkt liefern könnte. Dieser massive Schwingstrom in der Spule erzeugt das starke Magnetfeld, das zum Erhitzen erforderlich ist.

Verständnis der Kompromisse

Die Leistung einer Treiberschaltung wird durch wichtige technische Kompromisse bestimmt. Ihr Verständnis ist entscheidend für die Fehlerbehebung und Optimierung.

Schaltgeschwindigkeit vs. Wärme

Höhere Schaltfrequenzen können eine präzisere Steuerung ermöglichen, aber jede Schaltaktion erzeugt eine geringe Menge an Verlustwärme im IGBT. Mit zunehmender Frequenz summiert sich dieser „Schaltverlust“, was eine robustere Kühlung erfordert und potenziell die Gesamteffizienz des Systems verringert.

Integrität des Treibersignals

Das Signal von der Steuerschaltung zum Gate des IGBT muss sauber, scharf und stark genug sein, um ihn entscheidend ein- und auszuschalten. Ein schwaches oder „schlampiges“ Gate-Treibersignal kann dazu führen, dass der IGBT zu lange in einem teilweise eingeschalteten Zustand verweilt, was zu massiver Wärmeentwicklung und schnellem Ausfall führt.

Komponentenausfall

Da sie immense Leistung in einem dynamischen Zustand verarbeiten, sind die IGBTs in der Treiberschaltung ein häufiger Fehlerpunkt. Überhitzung, Überspannungsspitzen oder das Überschreiten ihrer Nennstromstärke können sie sofort zerstören.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Treiberschaltung hängt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Bau eines einfachen Erhitzers liegt: Konzentrieren Sie sich auf ein bewährtes, gut dokumentiertes Design. Die Beziehung zwischen Treiber, Steuerschaltung und Resonanzkreis ist entscheidend und ohne eine solide Referenz schwer zu perfektionieren.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines defekten Erhitzers liegt: Die Treiber-IGBTs sind ein Hauptverdächtiger. Überprüfen Sie sie auf Kurzschlüsse und verwenden Sie ein Oszilloskop, um zu verifizieren, dass ein sauberes, korrektes Treibersignal die IGBT-Gates erreicht.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Effizienz liegt: Stellen Sie sicher, dass der Treiber mit der genauen Resonanzfrequenz des Schwingkreises schaltet. Frequenzabweichungen sind eine Hauptursache für Energieverluste und Bauteilbelastung.

Indem Sie die Treiberschaltung beherrschen, kontrollieren Sie das Herzstück des Induktionserhitzers und schöpfen sein volles Potenzial für Leistung und Zuverlässigkeit aus.

Zusammenfassungstabelle:

| Komponente/Funktion | Beschreibung |

|---|---|

| IGBT (Insulated Gate Bipolar Transistor) | Fungiert als Hochgeschwindigkeits-Schalter, um DC in AC umzuwandeln. |

| Steuerschaltung | Liefert Niederspannungssignale zur Bestimmung von Schaltzeitpunkt und Frequenz. |

| Resonanzschwingkreis | Enthält Induktionsspule und Kondensatoren; verstärkt den Strom zur Erzeugung des Magnetfelds. |

| Kernfunktion | Wandelt DC-Eingang in hochfrequenten AC-Ausgang für Induktionserwärmung um. |

| Wichtige Überlegungen | Schaltgeschwindigkeit vs. Wärme, Integrität des Treibersignals, Bauteilzuverlässigkeit. |

Spitzenleistung mit maßgeschneiderten Induktionsheizlösungen von KINTEK freischalten

KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie einen Induktionserhitzer bauen, Fehler beheben oder optimieren – unsere Expertise gewährleistet eine zuverlässige, effiziente Leistung, die auf Ihre Bedürfnisse zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors mit unseren hochmodernen Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie