Kurz gesagt, das Vakuuminduktionsschmelzverfahren (VIM) beinhaltet das Beladen eines Vakuumofens mit hochreinen Rohmaterialien, das Schmelzen dieser Materialien mittels elektromagnetischer Induktion, die Raffination des geschmolzenen Metalls zur Entfernung von Gasen und flüchtigen Elementen sowie die präzise Anpassung der endgültigen chemischen Zusammensetzung vor dem Gießen. Dieser gesamte Vorgang wird in einem streng kontrollierten Vakuum durchgeführt, um eine Kontamination durch die Atmosphäre zu verhindern.

Der Hauptzweck des VIM besteht nicht nur darin, Metall zu schmelzen, sondern ein außergewöhnliches Maß an Reinheit und chemischer Präzision zu erreichen. Durch die Durchführung des Prozesses im Vakuum wird eine atmosphärische Kontamination vermieden, die die Hauptquelle für Verunreinigungen beim konventionellen Schmelzen ist.

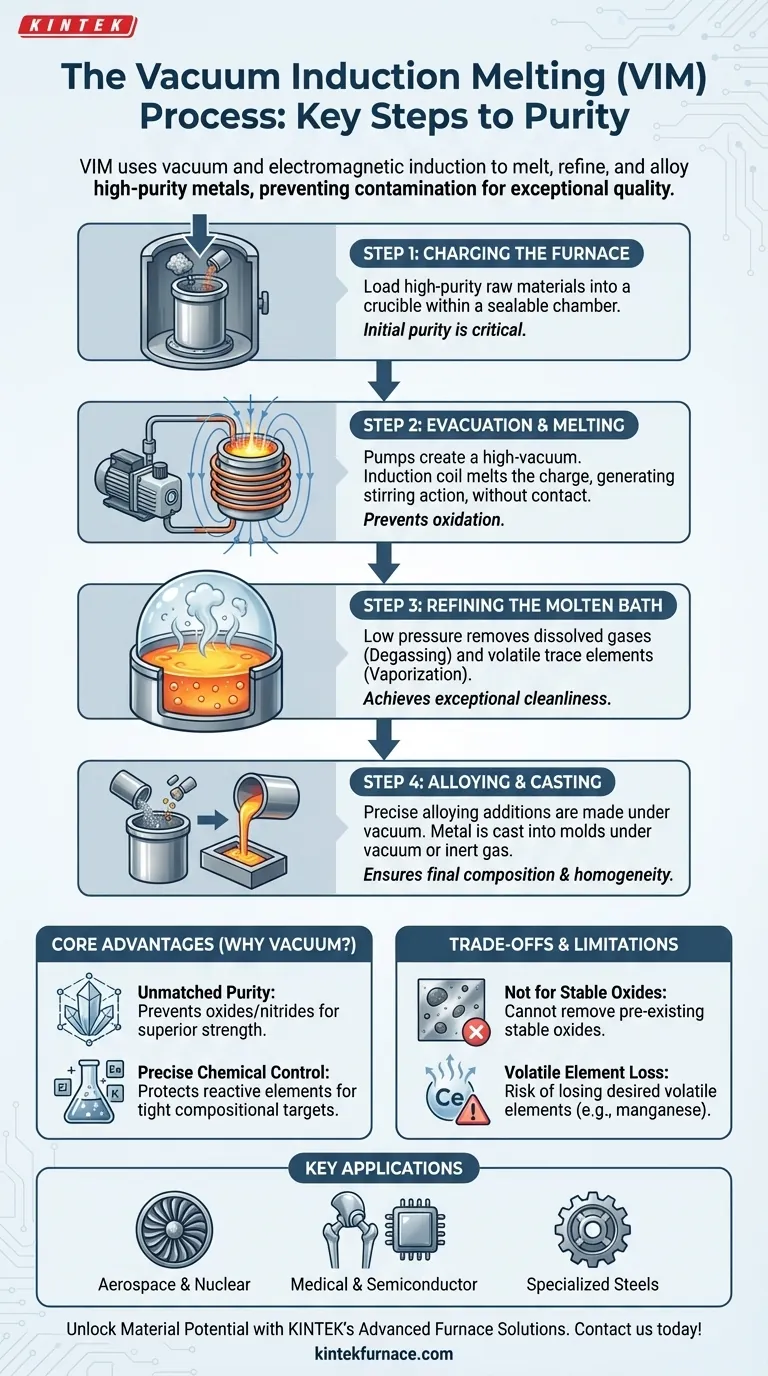

Eine Schritt-für-Schritt-Analyse des VIM-Prozesses

Um VIM wirklich zu verstehen, ist es am besten, es als eine Abfolge bewusster Schritte zu betrachten, die jeweils darauf ausgelegt sind, die Qualität der endgültigen Legierung zu schützen und zu verbessern.

Schritt 1: Beschicken des Ofens

Der Prozess beginnt mit dem Beladen eines Tiegels mit einer "Charge" sorgfältig ausgewählter Rohmaterialien. Da VIM bestimmte stabile Verunreinigungen nicht effektiv entfernen kann, ist die anfängliche Reinheit der Rohmaterialien entscheidend. Die Charge wird in eine große, verschließbare Kammer gelegt.

Schritt 2: Evakuierung und Schmelzen

Sobald die Kammer verschlossen ist, entfernen leistungsstarke Pumpen die Luft, um eine Hochvakuumumgebung zu schaffen. Dies verhindert, dass das heiße, reaktive Metall mit Sauerstoff und Stickstoff in der Luft reagiert.

Nachdem das Vakuum hergestellt ist, wird Strom an eine Induktionsspule gesendet, die den Tiegel umgibt. Dies erzeugt ein starkes Magnetfeld, das elektrische Ströme in der Metallcharge induziert, die diese schnell erhitzt und schmilzt, ohne direkten Kontakt. Diese Induktion erzeugt auch eine natürliche Rührbewegung, die dazu beiträgt, dass die Schmelze eine gleichmäßige Temperatur und Zusammensetzung aufweist.

Schritt 3: Raffinieren des Schmelzbades

Hier leistet die Vakuumumgebung ihre wichtigste Arbeit. Der niedrige Druck senkt den Siedepunkt bestimmter Elemente und Verbindungen drastisch.

Diese Vakuumraffinierung erreicht zwei Ziele:

- Entgasung: Gelöste Gase wie Wasserstoff und Stickstoff, die Defekte und Versprödung verursachen können, werden aus dem flüssigen Metall entfernt.

- Verdampfung: Unerwünschte Spurenelemente mit hohem Dampfdruck (wie Blei, Wismut und Cadmium) werden verdampft und entfernt.

Schritt 4: Legieren und Gießen

Nachdem die Basisschmelze gereinigt ist, werden letzte Legierungszusätze über ein vakuumversiegeltes Beschickungssystem in den Ofen eingebracht. Dies ermöglicht eine extrem präzise Kontrolle der Endchemie, insbesondere für reaktive Elemente wie Titan und Aluminium, die bei einem Luftschmelzprozess verloren gehen würden.

Nach einem letzten Umrühren zur Sicherstellung der Homogenität wird das geschmolzene Metall in Formen gegossen oder "abgestochen". Dies geschieht ebenfalls unter Vakuum oder in einer mit Inertgas (wie Argon) gespülten Atmosphäre, um eine erneute Kontamination vor dem Erstarren des Metalls zu verhindern.

Warum Vakuum verwenden? Die Kernvorteile von VIM

Die Verwendung eines Vakuums ist komplexer und teurer als das Schmelzen an der Luft, aber sie ist unerlässlich für die Herstellung von Hochleistungslegierungen für anspruchsvolle Anwendungen.

Unübertroffene Reinheit

Der Hauptvorteil ist die Verhinderung der Bildung von Oxiden und Nitriden. Diese nichtmetallischen Einschlüsse wirken als Spannungspunkte im Endmaterial und reduzieren dessen Festigkeit, Duktilität und Dauerfestigkeit. VIM produziert außergewöhnlich "sauberes" Metall.

Präzise chemische Kontrolle

Beim Luftschmelzen können hochreaktive, aber wesentliche Legierungselemente wie Titan und Aluminium unvorhersehbar verbrennen. Das Vakuum in VIM schützt diese Elemente und ermöglicht es Metallurgen, extrem enge Zusammensetzungsziele zu erreichen, was für die Leistung von Superlegierungen und anderen fortschrittlichen Materialien entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl VIM leistungsfähig ist, ist es keine Universallösung. Es weist spezifische Einschränkungen auf, die wichtig zu erkennen sind.

Nicht ideal zur Entfernung stabiler Oxide

Das Vakuum eignet sich hervorragend zur Entfernung von Gasen und flüchtigen Elementen, aber es kann keine stabilen Oxide (wie Siliziumdioxid oder Aluminiumoxid) entfernen, die in den ursprünglichen Rohmaterialien vorhanden waren. Deshalb ist der Beginn mit hochreinen Ausgangsmaterialien für VIM unerlässlich. Für deren Entfernung ist oft ein sekundärer Prozess wie das Elektroschlacke-Umschmelzen (ESR) erforderlich.

Verlust erwünschter flüchtiger Elemente

Dasselbe Prinzip, das unerwünschte flüchtige Verunreinigungen entfernt, kann auch erwünschte Legierungselemente mit hohem Dampfdruck, wie Mangan, entfernen. Die Prozessparameter müssen sorgfältig kontrolliert werden, um den Verlust dieser wesentlichen Elemente während der Raffinationsphase zu minimieren.

Schlüsselanwendungen für die VIM-Technologie

Die Entscheidung für ein VIM-produziertes Material wird durch den Bedarf an ultimativer Leistung und Zuverlässigkeit bestimmt.

- Wenn Ihr Hauptaugenmerk auf geschäftskritischen Komponenten (Luft- und Raumfahrt & Nuklear) liegt: VIM wird wegen seiner Fähigkeit gewählt, saubere Superlegierungen und reaktive Metalllegierungen mit der überlegenen Dauerfestigkeit und Hochtemperaturfestigkeit herzustellen, die diese Anwendungen erfordern.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien (Medizin & Halbleiter) liegt: Das Verfahren ist unerlässlich für die Herstellung biokompatibler Implantate und Materialien mit spezifischen elektronischen Eigenschaften, frei von schädlichen Verunreinigungen, die zu Ausfällen führen könnten.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Werkzeug- und Edelstählen liegt: VIM wird eingesetzt, wenn Standard-Luftschmelzlegierungen die extremen Anforderungen an Leistung, Reinheit oder spezifische mechanische Eigenschaften nicht erfüllen können.

Letztendlich ist die Wahl des Vakuuminduktionsschmelzens eine bewusste technische Entscheidung für Anwendungen, bei denen Materialintegrität und chemische Präzision von größter Bedeutung sind.

Übersichtstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Beschicken des Ofens | Hochreine Rohmaterialien in einen Tiegel laden, um anfängliche Sauberkeit zu gewährleisten. |

| 2 | Evakuierung und Schmelzen | Ein Vakuum erzeugen und Induktionserwärmung nutzen, um Metall ohne atmosphärische Kontamination zu schmelzen. |

| 3 | Raffinieren des Schmelzbades | Gase und flüchtige Verunreinigungen durch Entgasung und Verdampfung unter Vakuum entfernen. |

| 4 | Legieren und Gießen | Präzise Legierungselemente hinzufügen und unter Vakuum oder Inertgas gießen, um eine erneute Kontamination zu verhindern. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Ofenlösungen von KINTEK

Mit exzellenter Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, die auf Präzision und Reinheit zugeschnitten sind. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – ob Sie in der Luft- und Raumfahrt, Medizin, Halbleiterindustrie oder im Werkzeugstahlbereich tätig sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre VIM-Prozesse verbessern und herausragende Ergebnisse für Ihre geschäftskritischen Anwendungen liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit