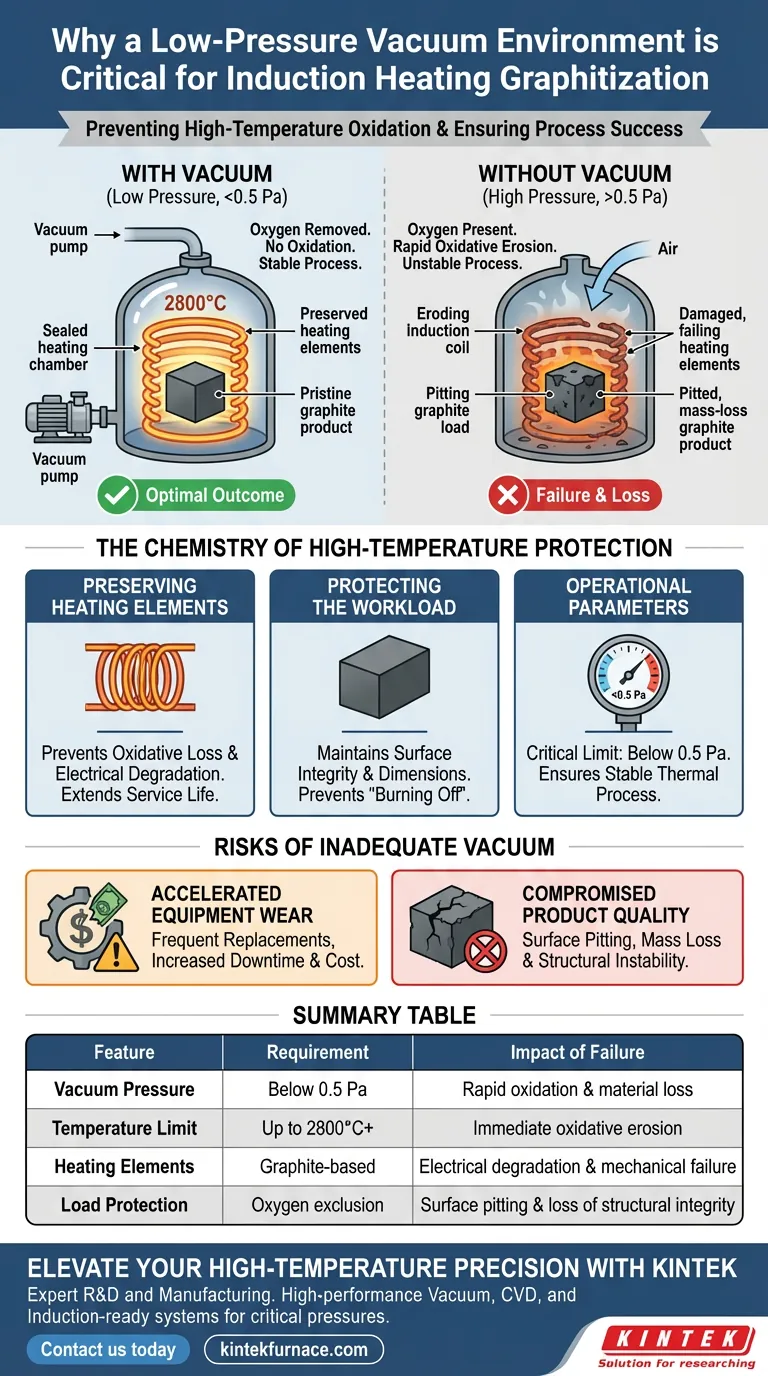

Die entscheidende Notwendigkeit einer Vakuumumgebung mit niedrigem Druck während der Induktionserwärmung zur Graphitierung ergibt sich aus der extremen chemischen Reaktivität von Kohlenstoff bei hohen Temperaturen. Insbesondere wird das Vakuum benötigt, um Sauerstoff aus der Kammer zu entfernen und so die schnelle Zerstörung sowohl der Heizelemente als auch der Graphitlast durch Oxidation zu verhindern.

Bei Prozesstemperaturen über 2800 °C führt die Anwesenheit selbst geringster Sauerstoffmengen zu sofortiger oxidativer Erosion. Die Aufrechterhaltung eines Vakuums unter 0,5 Pa ist der definitive Schutz, der das Überleben des Materials, die Prozessstabilität und die Langlebigkeit der Ausrüstung gewährleistet.

Die Chemie des Hochtemperaturschutzes

Der Oxidationsschwellenwert

Die Graphitierung erfordert extreme Hitze, um Kohlenstoffatome in einer kristallinen Struktur neu auszurichten. Sobald die Temperaturen jedoch ansteigen, wird Graphit hochgradig anfällig für Reaktionen mit Sauerstoff.

Ohne eine schützende Umgebung wird der Graphit nicht nur heiß; er zerfällt chemisch. Das Vakuum wirkt als Barriere und entfernt die Luft, die andernfalls diese Reaktion befeuern würde.

Erhaltung der Heizelemente

Der Induktionsofen ist auf Graphit-Heizelemente angewiesen, um die notwendige thermische Energie zu erzeugen. Diese Komponenten sind genauso anfällig wie das zu behandelnde Produkt.

Bei Anwesenheit von Sauerstoff leiden diese Heizelemente unter oxidativem Verlust und erodieren effektiv. Diese Degradation verändert die elektrischen Eigenschaften der Elemente und führt zu einem vorzeitigen mechanischen Versagen.

Schutz der Arbeitslast

Die Graphitprodukte (die Last), die graphitiert werden, müssen ihre Masse und strukturelle Integrität beibehalten.

Eine Vakuumumgebung stellt sicher, dass die Oberfläche des Produkts makellos bleibt. Durch den Ausschluss von Luft verhindern Sie das "Abbrennen" von Oberflächenschichten und stellen sicher, dass das Endprodukt seine beabsichtigten Abmessungen und Materialeigenschaften behält.

Betriebsparameter

Die kritische Druckgrenze

Um wirksam zu sein, muss das Vakuum erheblich sein. Die Standardanforderung für diesen Prozess ist die Aufrechterhaltung eines Drucks typischerweise unter 0,5 Pa.

Der Betrieb oberhalb dieses Druckschwellenwerts führt dazu, dass genügend Sauerstoffmoleküle über die Dauer des Heizzyklus eine signifikante Erosion initiieren.

Prozessstabilität

Ein stabiles Vakuum ist gleichbedeutend mit einem stabilen thermischen Prozess.

Druckschwankungen können zu inkonsistenten Oxidationsraten führen. Indem der Druck unter 0,5 Pa gehalten wird, stellen Sie sicher, dass die thermische Umgebung kontrolliert und vorhersehbar ist, sodass der Induktionsheizmechanismus ohne Störungen durch chemische Verschlechterung funktionieren kann.

Die Risiken unzureichender Vakuumwerte

Beschleunigter Verschleiß der Ausrüstung

Der unmittelbarste Kompromiss eines schlechten Vakuums sind die Kosten. Wenn das System keinen niedrigen Druck aufrechterhalten kann, wird die Lebensdauer der Graphit-Heizelemente drastisch verkürzt.

Dies erzwingt häufige, teure Ersatzlieferungen und erhöht die Systemausfallzeiten für die Wartung.

Kompromittierte Produktqualität

Über die Schäden an der Ausrüstung hinaus beeinträchtigt ein kompromittiertes Vakuum die Last. Unzureichender Luftabschluss führt zu Oberflächenpitting und Massenverlust bei den Graphitprodukten.

Dies führt zu struktureller Instabilität und potenzieller Ablehnung der Endkomponenten aufgrund oxidativer Erosion.

Gewährleistung des Prozesserfolgs

Um die Effizienz Ihrer Induktionserwärmung zur Graphitierung zu maximieren, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass Ihre Vakuumpumpen zuverlässig Drücke unter 0,5 Pa aufrechterhalten können, um die Erosionsrate Ihrer Heizelemente zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Überwachen Sie die Vakuumwerte während des gesamten Zyklus streng, um oxidative Verluste zu verhindern, die die Abmessungen und die Qualität der Graphitlast verändern.

Die strikte Einhaltung von Vakuumprotokollen ist nicht nur ein operativer Detail; sie ist die grundlegende Voraussetzung für eine erfolgreiche Hochtemperatur-Graphitierung.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkungen bei Versagen |

|---|---|---|

| Vakuumdruck | Unter 0,5 Pa | Schnelle Oxidation und Materialverlust |

| Temperaturgrenze | Bis zu 2800 °C+ | Sofortige oxidative Erosion von Kohlenstoff |

| Heizelemente | Graphitbasiert | Elektrische Degradation und mechanisches Versagen |

| Schutz der Last | Ausschluss von Sauerstoff | Oberflächenpitting und Verlust der strukturellen Integrität |

Verbessern Sie Ihre Hochtemperaturpräzision mit KINTEK

Die Aufrechterhaltung eines makellosen Vakuums ist der einzige Weg, Ihre Graphit-Assets zu schützen und die Produktreinheit zu gewährleisten. Unterstützt durch F&E- und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, CVD- und Induktions-fähige Systeme, die darauf ausgelegt sind, kritische Drücke unter 0,5 Pa aufrechtzuerhalten. Ob Sie Muffel-, Rohr- oder kundenspezifische Drehrohröfen benötigen, unsere Lösungen sind für die extremen Anforderungen der Graphitierung konzipiert.

Bereit, Ihren thermischen Prozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere anpassbaren Labor- und Industrieöfen Ihre Effizienz und die Langlebigkeit Ihrer Ausrüstung verbessern können.

Visuelle Anleitung

Referenzen

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche spezifischen Anwendungen hat ein Vakuum-Induktionsschmelzofen in der Schmuckherstellung? Makellose, hochreine Legierungen erzielen

- Was sind die Vorteile einer präzisen Temperaturregelung in Kanalinduktionsöfen? Erreichen Sie überlegene metallurgische Qualität und Effizienz

- Wie wirkt sich der Induktionsschmelzprozess physikalisch auf Metalle aus? Erzielen Sie saubere, homogene Schmelzen mit Präzision

- Welche Effizienzvorteile bieten parallel geschaltete Induktionsspulen? Steigerung der Energienutzung um über 20 %

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Welche Arten von Metallen und Legierungen werden typischerweise in induktionsbeheizten Vakuumöfen geschmolzen? Unerlässlich für Hochleistungsmaterialien

- Welche Branchen verwenden üblicherweise IGBT-Induktionsschmelzöfen? Präzision & Effizienz freisetzen

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Herstellung von NbTaTiV-Legierungen? Hochreine feuerfeste Synthese