Kurz gesagt, IGBT-Induktionsschmelzöfen sind in nahezu jedem Sektor, der Metalle verarbeitet, von der großvolumigen Stahl- und Aluminiumproduktion bis hin zu den präzisionsgetriebenen Luft- und Raumfahrt- und Elektronikindustrien, von grundlegender Bedeutung. Ihre Verbreitung ist auf ihre überragende Energieeffizienz, schnelle Schmelzfähigkeiten und präzise Temperaturregelung zurückzuführen, die für moderne Fertigungsstandards entscheidend sind.

Der Hauptgrund für die breite Akzeptanz von IGBT-Induktionsöfen ist nicht nur ihre Fähigkeit, Metall zu schmelzen, sondern auch ihre Kapazität, spezifische, hochwertige Ergebnisse zu liefern. Diese Öfen bieten die Kontrolle, Reinheit und Effizienz, die für Industrien erforderlich sind, die alles von Automobilteilen bis hin zu fortschrittlichen Superlegierungen für die Luft- und Raumfahrt herstellen.

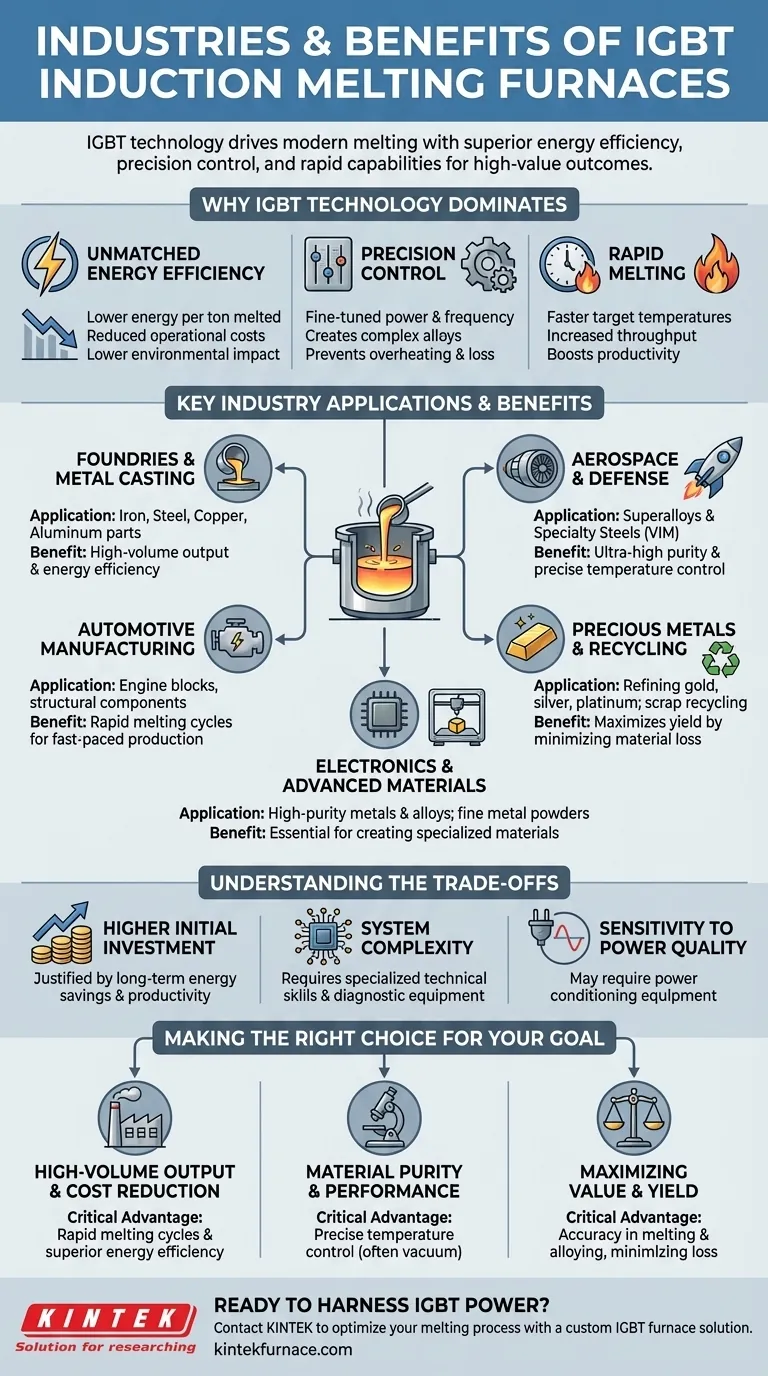

Warum die IGBT-Technologie das moderne Schmelzen dominiert

Der "IGBT" (Insulated Gate Bipolar Transistor) ist die Halbleiter-Stromversorgung, die den modernen Induktionsofen antreibt. Er stellt einen bedeutenden Fortschritt gegenüber älteren, weniger effizienten Technologien dar und bietet deutliche Vorteile, auf die moderne Industrien angewiesen sind.

Unübertroffene Energieeffizienz

IGBT-Stromversorgungen wandeln Elektrizität weitaus effizienter in Hochfrequenzstrom um als ältere Systeme. Dies führt direkt zu einem geringeren Energieverbrauch pro geschmolzener Tonne Metall, wodurch Betriebskosten und Umweltbelastung reduziert werden.

Präzise Temperatur- und Prozesskontrolle

Diese Systeme ermöglichen eine extrem feine Steuerung der Leistungsaufnahme und Frequenz. Diese Präzision ist entscheidend für die Herstellung komplexer Legierungen mit spezifischen Eigenschaften, die Vermeidung von Überhitzung und die Minimierung des Verlusts wertvoller Legierungselemente durch Oxidation.

Schnelles Schmelzen und erhöhter Durchsatz

IGBT-Öfen erreichen die Zieltemperaturen viel schneller als herkömmliche Methoden. Dieser schnelle Schmelzzyklus steigert die Produktivität und ermöglicht es Gießereien und Fertigungsbetrieben, ihre Leistung ohne einen proportionalen Anstieg der Anlagengröße oder des Energieverbrauchs zu erhöhen.

Wichtige Anwendungsbereiche in der Industrie

Die Vorteile der IGBT-Technologie machen sie in einer Vielzahl von Branchen unverzichtbar, wobei jede ihre einzigartigen Fähigkeiten nutzt.

Gießereien und Metallguss

Dies ist die häufigste Anwendung. Gießereien verwenden IGBT-Öfen zum Schmelzen von Eisen, Stahl, Kupfer und Aluminium für den Guss von Teilen. Die Geschwindigkeit und Energieeffizienz sind entscheidend für die großvolumige und kostensensitive Natur dieser Branche.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor setzt auf IGBT-Öfen, insbesondere auf Vakuum-Induktionsschmelz (VIM)-Varianten, um missionskritische Komponenten herzustellen. Diese Öfen erzeugen die ultrareinen Superlegierungen und Spezialstähle, die für Düsentriebwerke, Raketenteile und Raketenkomponenten erforderlich sind, die unter extremen Bedingungen funktionieren müssen.

Automobilherstellung

Von Motorblöcken bis zu Strukturkomponenten verwendet die Automobilindustrie das Induktionsschmelzen für eine konsistente, großvolumige Produktion. Die Fähigkeit, Metalle schnell zu schmelzen und zu legieren, unterstützt die schnelllebigen, qualitätsorientierten Anforderungen der Automobilzulieferketten.

Edelmetalle und Recycling

Beim Raffinieren von Gold, Silber und Platin oder beim Recycling von wertvollem Schrott ist die Minimierung des Materialverlusts von größter Bedeutung. Die präzise Steuerung eines IGBT-Ofens gewährleistet ein vollständiges Schmelzen und eine genaue Legierung, wodurch der Ertrag aus teuren Rohstoffen maximiert wird.

Elektronik und fortschrittliche Materialien

Die Elektronikindustrie verwendet hochkontrolliertes Induktionsschmelzen zur Herstellung von hochreinen Metallen und Speziallegierungen für Komponenten. Diese Technologie wird auch zur Herstellung feiner Metallpulver für fortschrittliche Anwendungen wie 3D-Druck und thermisches Spritzen eingesetzt.

Die Kompromisse verstehen

Obwohl die IGBT-Technologie sehr vorteilhaft ist, hat sie auch ihre Überlegungen. Die Berücksichtigung dieser Faktoren ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Die Anschaffungskosten eines IGBT-betriebenen Induktionsofens sind in der Regel höher als die von älteren, weniger effizienten Systemen oder herkömmlichen brennstoffbefeuerten Öfen. Diese Investition wird durch langfristige Energieeinsparungen und erhöhte Produktivität gerechtfertigt.

Systemkomplexität

Moderne Halbleiterelektronik ist komplexer als ältere mechanische oder Thyristor-basierte Systeme. Wartung und Fehlerbehebung erfordern spezialisierte technische Fähigkeiten und Diagnosegeräte.

Empfindlichkeit gegenüber Stromqualität

IGBT-Systeme können empfindlich auf Schwankungen und Harmonische im Stromnetz reagieren. Eine ordnungsgemäße Installation erfordert oft Stromaufbereitungsgeräte, um einen zuverlässigen und langfristigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der Haupttreiber Ihrer Anwendung bestimmt, welcher Vorteil eines IGBT-Ofens am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf hohem Volumen und Kostensenkung liegt (Gießereien, Automobilindustrie): Die Hauptvorteile sind schnelle Schmelzzyklen und überragende Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt (Luft- und Raumfahrt, Elektronik, Medizin): Das unverzichtbare Merkmal ist die präzise Temperaturregelung, oft in einer Vakuumumgebung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Wert und Ertrag liegt (Edelmetalle, Recycling): Der entscheidende Vorteil ist die Genauigkeit des Ofens beim Schmelzen und Legieren, wodurch kostspieliger Materialverlust minimiert wird.

Letztendlich ist die Wahl eines IGBT-Induktionsofens eine Investition in Kontrolle, Effizienz und die Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Branche | Hauptanwendung | Hauptvorteil des IGBT-Ofens |

|---|---|---|

| Gießereien & Metallguss | Schmelzen von Eisen, Stahl, Kupfer, Aluminium | Hohes Volumen & Energieeffizienz |

| Luft- und Raumfahrt & Verteidigung | Vakuumschmelzen von Superlegierungen & Spezialstählen | Ultrahohe Reinheit & präzise Temperaturregelung |

| Automobilherstellung | Motorblöcke, Strukturkomponenten | Schnelle Schmelzzyklen für eine schnelle Produktion |

| Edelmetalle & Recycling | Raffinieren von Gold, Silber, Platin; Recycling von Schrott | Maximiert den Ertrag durch Minimierung des Materialverlusts |

| Elektronik & fortschrittliche Materialien | Herstellung hochreiner Metalle & Legierungen für Komponenten | Unerlässlich für die Herstellung spezialisierter Materialien |

Bereit, die Leistung des IGBT-Induktionsschmelzens für Ihre spezifische Anwendung zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Ob Ihr Ziel die Großserienproduktion, das Erreichen ultrahoher Materialreinheit oder die Maximierung des Ertrags aus wertvollen Materialien ist, unser Team kann eine Hochtemperaturofenlösung entwickeln, die auf Ihre einzigartigen Anforderungen zugeschnitten ist.

Unsere Expertise umfasst die Anpassung von Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, um den präzisen Anforderungen von Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Edelmetallverarbeitung gerecht zu werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Schmelzprozess mit einer maßgeschneiderten IGBT-Ofenlösung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen