Induktionsbeheizte Vakuumöfen sind speziell für das Schmelzen von Materialien konzipiert, deren Eigenschaften durch die Reaktion mit Luft beeinträchtigt würden. Dazu gehören hauptsächlich Superlegierungen, spezielle Edelstähle und reaktive Metalle wie Titan, Zirkonium und Molybdän. Das Verfahren ist auch entscheidend für die Herstellung hochreiner Metalle und komplexer Legierungen, bei denen eine präzise chemische Kontrolle unerlässlich ist.

Das entscheidende Merkmal von Metallen, die im Vakuum geschmolzen werden, ist ihre hohe Reaktivität mit Sauerstoff und Stickstoff. Eine Vakuumumgebung ist nicht nur ein Merkmal – sie ist eine grundlegende Voraussetzung, um die Bildung von Verunreinigungen zu verhindern und die exakte chemische Zusammensetzung zu erreichen, die für Hochleistungsanwendungen erforderlich ist.

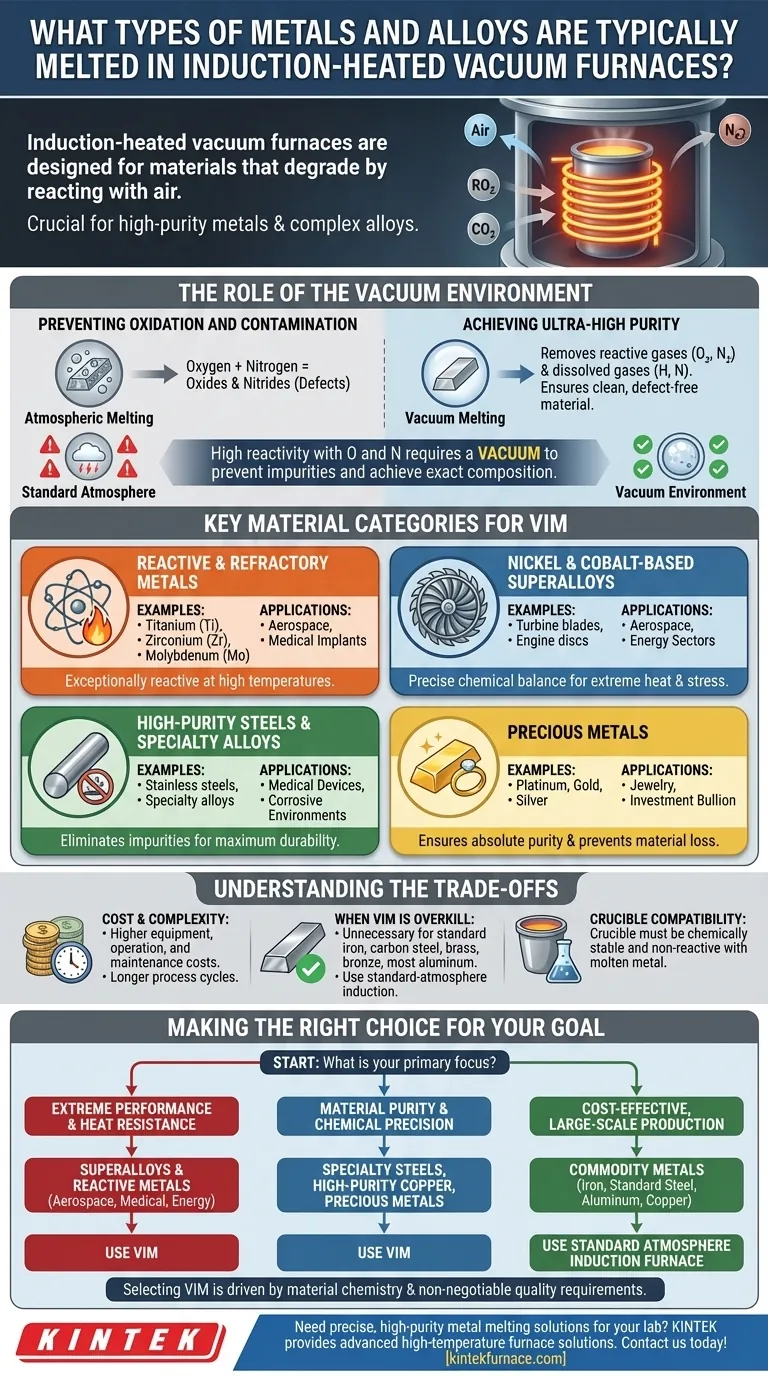

Die Rolle der Vakuumumgebung

Die Entscheidung für einen Vakuumofen wird durch die chemische Beschaffenheit des Metalls selbst bestimmt. Für bestimmte Materialien ist das Schmelzen in einer Standardatmosphäre keine praktikable Option.

Vermeidung von Oxidation und Kontamination

Viele fortschrittliche Legierungen enthalten Elemente wie Titan, Aluminium und Chrom, die eine hohe Affinität zu Sauerstoff und Stickstoff haben. Wenn diese Elemente in Anwesenheit von Luft geschmolzen werden, bilden sie schnell Oxide und Nitride.

Diese Verunreinigungen wirken als Defekte im Endmaterial und reduzieren drastisch dessen Festigkeit, Duktilität und Dauerfestigkeit. Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass das geschmolzene Metall sauber und frei von Kontaminationen bleibt.

Erreichen höchster Reinheit

Eine Vakuumumgebung ermöglicht auch die Entfernung von gelösten Gasen wie Wasserstoff und Stickstoff, die bereits im Rohmaterial vorhanden sind. Dieser Prozess, bekannt als Vakuumentgasung, ist entscheidend für die Herstellung von Metallen mit der höchstmöglichen Reinheit.

Dieses Maß an Reinheit ist unerlässlich für Anwendungen in der Medizin-, Luft- und Raumfahrt- sowie Elektronikindustrie, wo Materialversagen keine Option ist.

Schlüsselmaterialkategorien für VIM

Obwohl viele Metalle mit Induktion geschmolzen werden können, rechtfertigen nur bestimmte Kategorien die Komplexität und Kosten eines Vakuumsystems.

Reaktive und hochschmelzende Metalle

Zu dieser Gruppe gehören Titan (Ti), Zirkonium (Zr) und Molybdän (Mo). Diese Metalle werden wegen ihres Festigkeits-Gewichts-Verhältnisses und ihrer Korrosionsbeständigkeit geschätzt, sind aber bei hohen Temperaturen außergewöhnlich reaktiv. Sie ohne Beeinträchtigung ihrer Integrität in einer anderen Atmosphäre als Hochvakuum oder Inertgas zu schmelzen, ist unmöglich.

Nickel- und kobaltbasierte Superlegierungen

Superlegierungen sind das Rückgrat der Luft- und Raumfahrtindustrie und werden für Turbinenschaufeln, Triebwerksscheiben und andere Komponenten verwendet, die unter extremer Hitze und Belastung betrieben werden. Ihre Leistung beruht auf einem präzisen und komplexen chemischen Gleichgewicht von Elementen wie Nickel, Kobalt, Chrom und Aluminium.

Vakuum-Induktionsschmelzen (VIM) ist der Standard für die Herstellung dieser Legierungen, da es sicherstellt, dass diese empfindliche Chemie perfekt aufrechterhalten wird.

Hochreine Stähle und Speziallegierungen

Während gewöhnlicher Stahl an Luft geschmolzen wird, erfordern bestimmte Hochleistungs-Edelstähle und Speziallegierungen VIM. Dieser Prozess eliminiert Verunreinigungen, die Ausgangspunkte für Korrosion oder Risse werden können, und gewährleistet maximale Haltbarkeit für anspruchsvolle Anwendungen.

Edelmetalle

Metalle wie Platin, Gold und Silber werden oft in Vakuum-Induktionsöfen geschmolzen. Das Vakuum gewährleistet absolute Reinheit, was für Anlagebarren und hochwertigen Schmuck entscheidend ist. Es verhindert auch jeglichen Verlust dieses wertvollen Materials durch Oxidation.

Die Kompromisse verstehen

Vakuum-Induktionsschmelzen ist ein leistungsstarkes Werkzeug, aber nicht universell notwendig oder wirtschaftlich.

Kosten und Komplexität

Vakuumöfen sind im Kauf, Betrieb und in der Wartung erheblich teurer als ihre atmosphärischen Gegenstücke. Die Prozesszyklen sind auch länger aufgrund der Zeit, die zum Abpumpen der Kammer benötigt wird.

Wann VIM überflüssig ist

Für die überwiegende Mehrheit der gängigen Metalle ist VIM unnötig. Materialien wie Standardeisen, Kohlenstoffstahl, Messing, Bronze und die meisten Aluminiumlegierungen haben nicht die extreme Reaktivität, die ein Vakuum erfordert.

Diese Materialien werden effizient und wirtschaftlich in Induktionsöfen mit Standardatmosphäre geschmolzen, wo geringfügige Oxidation akzeptabel ist oder auf andere Weise gehandhabt wird.

Tiegelkompatibilität

Die Wahl des Tiegels – des keramischen Behälters, der das geschmolzene Metall enthält – ist entscheidend. Er muss chemisch stabil sein und darf nicht mit dem hochreaktiven geschmolzenen Metall reagieren. Dies fügt eine weitere Ebene technischer Überlegung hinzu, insbesondere beim Schmelzen von Materialien wie Titan.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuum-Induktionsschmelzen sollte ausschließlich auf den Materialanforderungen und den Leistungsansprüchen des Endprodukts basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Hitzebeständigkeit liegt: VIM ist die richtige Wahl für Superlegierungen und reaktive Metalle, die für Anwendungen in der Luft- und Raumfahrt, Medizin oder Energie bestimmt sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und chemischer Präzision liegt: Verwenden Sie VIM für Spezialstähle, hochreines Kupfer oder Edelmetalle, bei denen selbst Spurenverunreinigungen inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großproduktion liegt: Ein Induktionsofen mit Standardatmosphäre ist das geeignete Werkzeug für Massenmetalle wie Eisen, Standardstähle und die meisten Aluminium- oder Kupferlegierungen.

Letztendlich ist die Wahl des Vakuum-Induktionsschmelzens eine Entscheidung, die durch die intrinsische Chemie des Materials und die nicht verhandelbaren Qualitätsanforderungen seiner Endanwendung bestimmt wird.

Übersichtstabelle:

| Materialkategorie | Beispiele | Schlüsselanwendungen |

|---|---|---|

| Reaktive und hochschmelzende Metalle | Titan, Zirkonium, Molybdän | Luft- und Raumfahrt, medizinische Implantate |

| Nickel- und Kobaltbasierte Superlegierungen | Turbinenschaufeln, Triebwerksscheiben | Luft- und Raumfahrt, Energiesektor |

| Hochreine Stähle und Speziallegierungen | Edelstähle, Speziallegierungen | Medizinische Geräte, korrosive Umgebungen |

| Edelmetalle | Platin, Gold, Silber | Schmuck, Anlagebarren |

Benötigen Sie präzise, hochreine Metallschmelzlösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialverarbeitung verbessern und hervorragende Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit