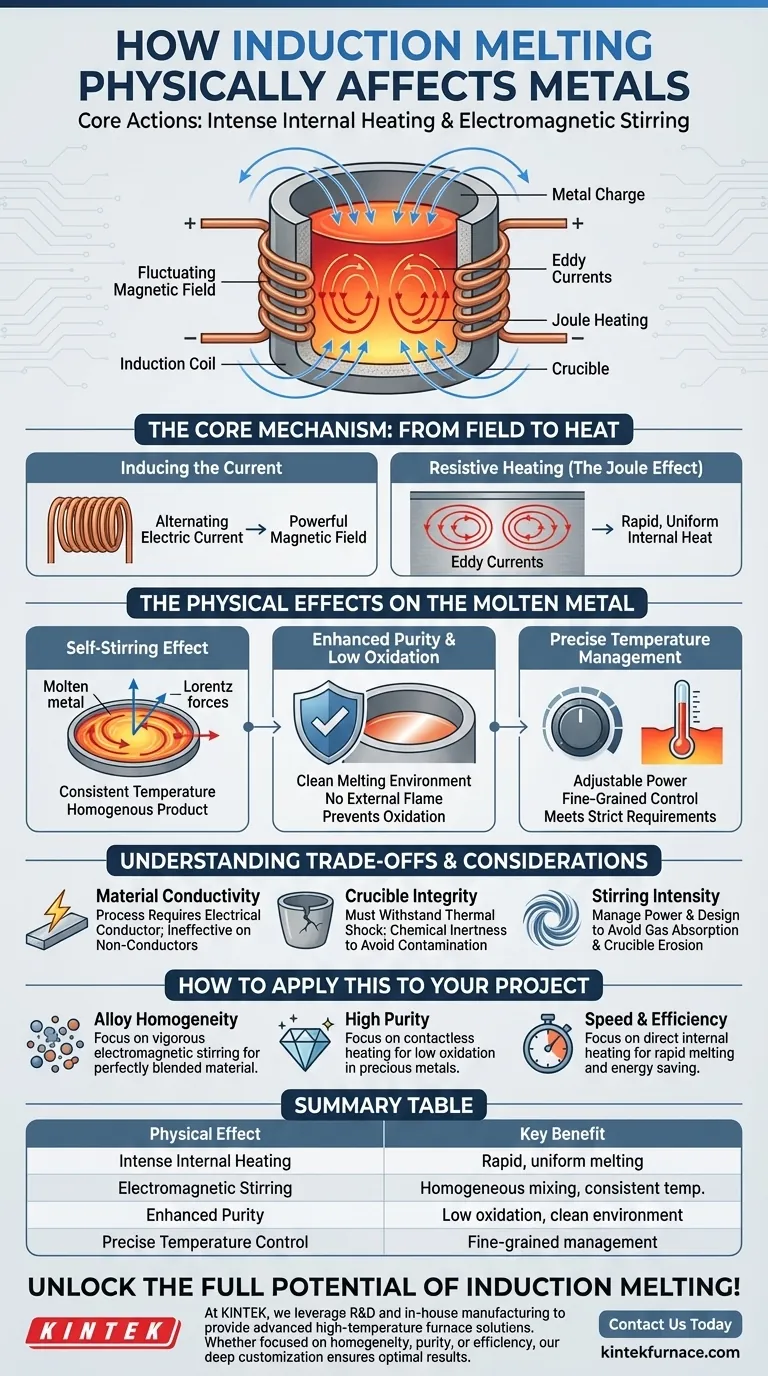

Im Kern beeinflusst das Induktionsschmelzen Metalle physikalisch durch zwei Hauptwirkungen: intensive interne Erwärmung und elektromagnetisches Rühren. Der Prozess nutzt ein fluktuierendes Magnetfeld, um direkt im Metall elektrische Ströme zu induzieren, wodurch es von innen nach außen erhitzt wird, während dieselben Magnetkräfte gleichzeitig das entstehende Schmelzbad durchmischen.

Induktionsschmelzen ist nicht nur eine Methode, um Metall zu verflüssigen; es ist ein hochkontrollierter Prozess, der elektromagnetische Prinzipien nutzt, um eine schnelle, saubere und homogene Schmelze ohne direkten Kontakt mit einer Wärmequelle zu erzielen.

Der Kernmechanismus: Vom Feld zur Wärme

Der gesamte Prozess beginnt mit einer Induktionsspule, dem Motor des Ofens. Es ist entscheidend zu verstehen, wie diese Spule Elektrizität in geschmolzenes Metall umwandelt.

Induzieren des Stroms

Ein Wechselstrom wird durch eine Kupferspule geleitet, die ein starkes und sich schnell änderndes Magnetfeld um und innerhalb des Tiegel, der die Metallcharge enthält, erzeugt.

Widerstandsheizung (Joule-Effekt)

Dieses Magnetfeld durchdringt das elektrisch leitende Metall und induziert starke interne elektrische Ströme, bekannt als Wirbelströme. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt immense Wärme, ein Phänomen, das als Joule-Erhitzung bekannt ist. Dies führt dazu, dass die Temperatur des Metalls schnell und gleichmäßig ansteigt und es von innen schmilzt.

Die physikalischen Auswirkungen auf das geschmolzene Metall

Sobald das Metall geschmolzen ist, wirken die elektromagnetischen Kräfte weiterhin darauf ein und erzeugen mehrere deutliche und sehr vorteilhafte physikalische Effekte.

Der Selbst-Rühreffekt

Die induzierten Ströme interagieren mit dem starken Magnetfeld und erzeugen Kräfte (Lorentzkräfte), die dazu führen, dass sich das geschmolzene Metall im Tiegel kräftig bewegt und zirkuliert. Dieses elektromagnetische Rühren ist ein definierendes Merkmal des Induktionsschmelzens.

Diese ständige Bewegung gewährleistet eine konstante Temperatur in der gesamten Schmelze und garantiert, dass alle Legierungselemente gründlich gemischt werden, was zu einem perfekt homogenen Endprodukt führt.

Erhöhte Reinheit und geringe Oxidation

Da die Wärme im Metall selbst erzeugt wird, ist keine externe Flamme oder Verbrennung erforderlich. Dies schafft eine viel sauberere Schmelzumgebung mit sehr geringen Sauerstoffgehalten, was die Oxidation und die Bildung von Verunreinigungen erheblich verhindert. Das Metall kommt nie mit einem Heizelement in Berührung, sondern nur mit dem inerten Tiegel.

Präzise Temperaturregelung

Die dem Induktionstiegel zugeführte Leistung kann extrem präzise eingestellt werden. Dies ermöglicht dem Bediener eine feingliedrige Kontrolle über die Aufheizrate und die Endtemperatur der Schmelze, was für die Einhaltung der strengen metallurgischen Anforderungen empfindlicher Legierungen von entscheidender Bedeutung ist.

Überlegungen und Kompromisse verstehen

Obwohl der Induktionsprozess leistungsstark ist, wird er von bestimmten Prinzipien beherrscht, die Einschränkungen mit sich bringen und sorgfältiges Management erfordern.

Materialanforderung: Leitfähigkeit

Das Grundprinzip der Induktionserwärmung beruht darauf, dass das Material ein elektrischer Leiter ist. Der Prozess ist bei nicht leitenden Materialien wie Keramiken oder bestimmten Schlackenarten sehr ineffizient oder überhaupt nicht wirksam.

Tiegelintegrität

Der Tiegel, typischerweise aus Graphit oder Keramik, ist eine kritische Komponente. Er muss extremen thermischen Schocks standhalten und gleichzeitig chemisch inert gegenüber dem geschmolzenen Metall sein. Ein schlecht gewählter oder beschädigter Tiegel kann zu einer Kontaminationsquelle werden und einen der Hauptvorteile des Prozesses zunichtemachen.

Rührintensität

Obwohl der Rühreffekt normalerweise ein großer Vorteil ist, kann ein zu starkes Rühren manchmal die Gasaufnahme aus der Atmosphäre erhöhen oder die Tiegel-Erosion bei bestimmten Anwendungen beschleunigen. Die Kontrolle der Leistungsfrequenz und des Spulendesigns hilft, diesen Effekt zu steuern.

Anwendung auf Ihr Projekt

Ihr spezifisches Ziel bestimmt, welcher physikalische Aspekt des Induktionsschmelzens für Sie am wertvollsten ist.

- Wenn Ihr Hauptaugenmerk auf der Legierungshomogenität liegt: Das automatische und kräftige elektromagnetische Rühren ist das wichtigste Merkmal, da es ein perfekt gemischtes Endmaterial garantiert.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Die saubere, kontaktlose Erwärmung in einer kontrollierten Umgebung ist der Schlüsselvorteil, da sie Oxidation und Kontamination bei Edelmetallen oder Superlegierungen minimiert.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Die direkte interne Erwärmung bietet eine unvergleichliche Geschwindigkeit und Energieeffizienz im Vergleich zu herkömmlichen Ofenmethoden, bei denen zuerst eine Kammer erhitzt werden muss.

Letztendlich bietet das Induktionsschmelzen ein Maß an Kontrolle über den physikalischen Zustand eines Metalls, das mit den meisten anderen Methoden einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Physikalische Wirkung | Hauptvorteil |

|---|---|

| Intensive interne Erwärmung | Schnelles, gleichmäßiges Schmelzen von innen durch Joule-Erhitzung |

| Elektromagnetisches Rühren | Gewährleistet homogene Mischung und konstante Temperatur |

| Erhöhte Reinheit | Geringe Oxidation und Kontamination in einer kontaktlosen Umgebung |

| Präzise Temperaturkontrolle | Feingliedrige Steuerung für empfindliche Legierungen |

Schöpfen Sie das volle Potenzial des Induktionsschmelzens für Ihr Labor aus! Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten im Detail unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sich auf Legierungshomogenität, hohe Reinheit oder Effizienz konzentrieren, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Metallschmelzprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen