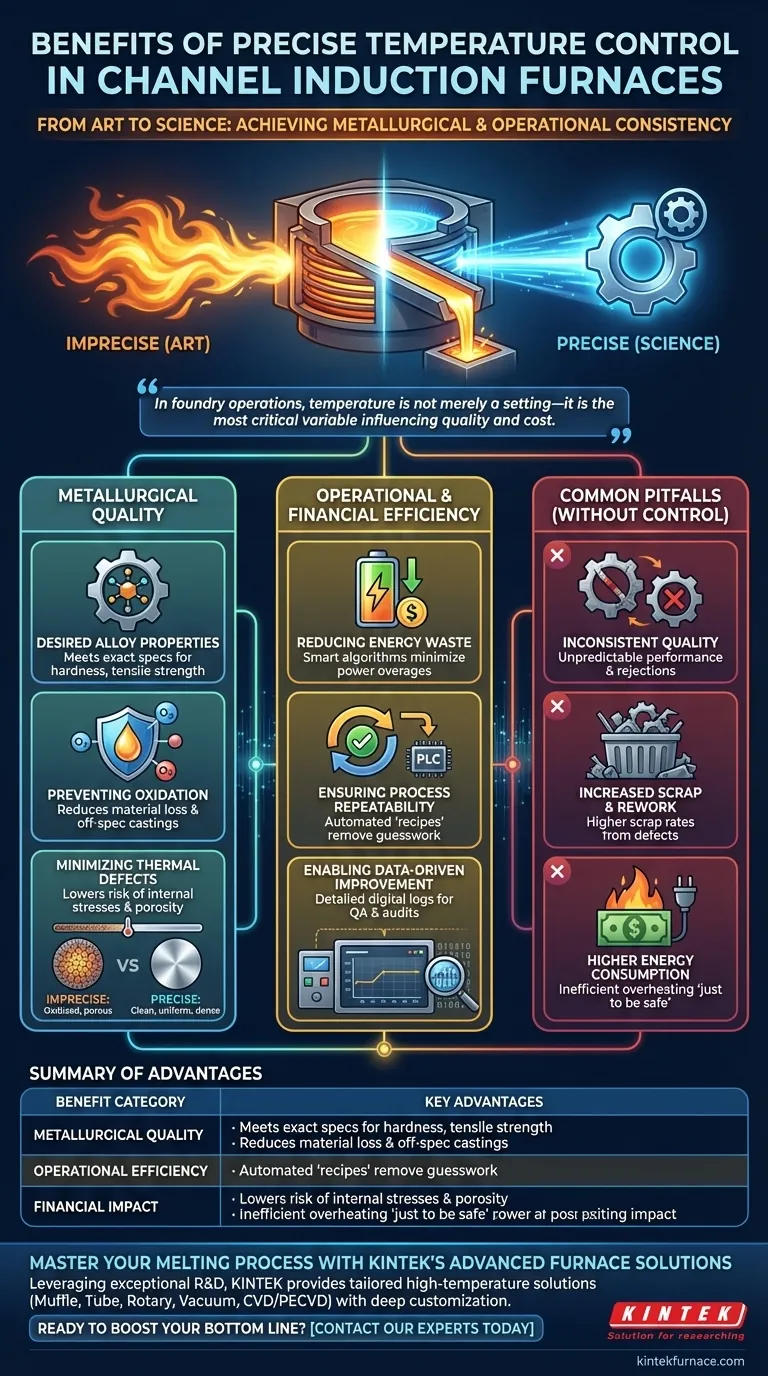

Letztendlich liegt der Hauptvorteil einer präzisen Temperaturregelung in einem Kanalinduktionsofen in der metallurgischen und betrieblichen Konsistenz. Sie ermöglicht es Ihnen, die gewünschten Metalleigenschaften zuverlässig zu erzielen, Material- und Energieverschwendung zu minimieren und die Qualität und Wiederholbarkeit Ihres Endprodukts drastisch zu verbessern. Dadurch wird der Schmelzprozess von einer Kunst, die auf der Erfahrung des Bedieners beruht, zu einer Wissenschaft, die auf exakten Parametern basiert.

Im Gießereibetrieb ist die Temperatur nicht nur eine Einstellung – sie ist die kritischste Variable, die Qualität und Kosten beeinflusst. Präzise Regelung verwandelt den Ofen von einem einfachen Schmelzgerät in ein technisches Werkzeug, das Defekte direkt reduziert, den Energieverbrauch senkt und wiederholbare Ergebnisse garantiert.

Die Auswirkungen auf die metallurgische Qualität

Die tiefgreifendsten Vorteile der präzisen Temperaturregelung zeigen sich im Metall selbst. Die endgültigen Eigenschaften eines Gussteils werden durch seine thermische Geschichte bestimmt, die im Ofen beginnt.

Erreichen der gewünschten Legierungseigenschaften

Jede Legierung hat ein ideales Gießtemperaturbereich. Schon geringfügige Abweichungen können die endgültige Mikrostruktur verändern und mechanische Eigenschaften wie Härte, Zugfestigkeit und Duktilität beeinflussen. Präzise Regelung stellt sicher, dass das Metall bei der exakten Temperatur gegossen wird, die zur Erfüllung der technischen Spezifikationen erforderlich ist.

Verhinderung von Oxidation und Entkohlung

Überhitzung des Schmelzbades ist ein häufiger und kostspieliger Fehler. Sie beschleunigt die Oxidationsrate und verbrennt wertvolle und teure Legierungselemente. Dies verschwendet nicht nur Material, sondern verändert auch die chemische Zusammensetzung des Endprodukts, was zu Gussteilen führt, die nicht den Spezifikationen entsprechen.

Minimierung thermischer Defekte

Präzise Regelsysteme halten einen sehr geringen Temperaturunterschied zwischen dem Kern des geschmolzenen Metalls und seiner Oberfläche aufrecht. Diese thermische Gleichmäßigkeit reduziert das Risiko von inneren Spannungen, Gasporosität und anderen Defekten, die während der Erstarrung entstehen können.

Förderung der betrieblichen und finanziellen Effizienz

Über die Qualität hinaus ist die präzise Regelung ein starker Hebel zur Verbesserung Ihrer Bilanz. Sie zielt auf die beiden größten Kostenstellen in einem Gießereiunternehmen ab: Energie und Ausschuss.

Reduzierung von Energieverschwendung

Ein Induktionsofen, der ständig seinen Sollwert überschreitet, verschwendet erhebliche Mengen an Elektrizität. Moderne Steuerungssysteme verwenden hochentwickelte Algorithmen, um die Leistung intelligent zuzuführen, den Sollwert schnell zu erreichen und ihn mit minimalem Energieaufwand zu halten, wodurch kostspielige Überschreitungen vermieden werden.

Gewährleistung der Prozesswiederholbarkeit

Systeme, die mit einer SPS (Speicherprogrammierbare Steuerung) integriert sind, ermöglichen die Automatisierung des gesamten Heizprozesses. Sie können spezifische „Rezepte“ für verschiedene Legierungen programmieren und speichern, wodurch das Rätselraten des Bedieners entfällt und sichergestellt wird, dass jede Charge unter identischen Bedingungen hergestellt wird.

Ermöglichung datengesteuerter Verbesserungen

Automatisierte Steuerungssysteme erstellen eine detaillierte digitale Aufzeichnung jedes Schmelzzyklus. Diese Daten sind für die Qualitätssicherung, Prozessanalyse und Fehlerbehebung von unschätzbarem Wert. Sie bieten ein klares, objektives Protokoll für interne Audits oder zum Nachweis der Einhaltung von Kundenanforderungen.

Häufige Fallstricke ohne präzise Regelung

Der Betrieb ohne präzise, automatisierte Temperaturregelung setzt eine Anlage erheblichen und unnötigen Risiken aus. Diese Probleme potenzieren sich oft und schmälern die Rentabilität und den Ruf.

Inkonsistente Produktqualität

Die Abhängigkeit von manueller Steuerung oder veralteten Systemen führt unweigerlich zu Chargenschwankungen. Diese Inkonsistenz führt zu unvorhersehbarem Produktverhalten und einer höheren Wahrscheinlichkeit von Kundenablehnungen.

Erhöhter Ausschuss und Nacharbeit

Das Gießen von Metall, das zu heiß oder zu kalt ist, ist eine Hauptursache für Gussfehler. Dies führt direkt zu höheren Ausschussraten, was kostspieliges Umschmelzen oder zeitaufwändige Nacharbeiten erzwingt.

Höherer Energieverbrauch

Ohne ein System, das dies verhindert, neigen Bediener dazu, das Metall „nur zur Sicherheit“ zu überhitzen. Diese Praxis dient als teurer und ineffizienter Puffer, der zu konstant höheren Energierechnungen führt.

Wie Sie dies auf Ihren Betrieb anwenden

Bei der Bewertung von Ofentechnologie oder Prozess-Upgrades sollte Ihre Entscheidung von Ihren spezifischen betrieblichen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochspezifizierten Legierungen liegt: Priorisieren Sie ein Regelsystem, das minimale Temperaturschwankungen garantiert, um sicherzustellen, dass Sie konstant präzise metallurgische Ziele erreichen.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Suchen Sie nach Systemen, die eine präzise Regelung mit fortschrittlichem Energiemanagement kombinieren, um Energieverbrauch und Ausschussraten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Rückverfolgbarkeit liegt: Investieren Sie in SPS-basierte Steuerungen, die ein robustes Rezeptmanagement und detaillierte Datenprotokollierung für eine unübertroffene Qualitätssicherung bieten.

Indem Sie die Temperatur beherrschen, gewinnen Sie die Kontrolle über die Qualität, Effizienz und Rentabilität Ihres gesamten Gießprozesses.

Zusammenfassungstabelle:

| Nutzenkategorie | Wesentliche Vorteile |

|---|---|

| Metallurgische Qualität | Erreicht gewünschte Legierungseigenschaften, verhindert Oxidation, minimiert thermische Defekte |

| Betriebliche Effizienz | Reduziert Energieverschwendung, gewährleistet Prozesswiederholbarkeit, ermöglicht datengesteuerte Verbesserung |

| Finanzielle Auswirkung | Senkt Ausschuss- und Nacharbeitskosten, verringert den Energieverbrauch, steigert die Rentabilität |

Beherrschen Sie Ihren Schmelzprozess mit KINTEK's fortschrittlichen Ofenlösungen

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Gießereien und Metallproduzenten fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf präzise thermische Kontrolle zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen betrieblichen Anforderungen präzise zu erfüllen.

Sind Sie bereit, metallurgische Konsistenz zu erreichen, Abfall zu reduzieren und Ihre Bilanz zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen Ihren Gießprozess von einer Kunst in eine Wissenschaft verwandeln können.

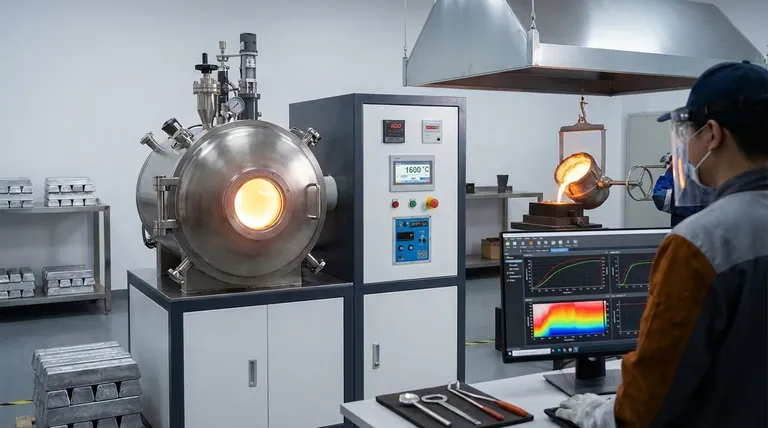

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung