Kurz gesagt, ja. Ein Induktionsofen ist nicht nur in der Lage, Edelmetalle zu schmelzen, sondern er ist auch eine der effektivsten und bevorzugten Methoden für diese Aufgabe. Er kann das gesamte Spektrum der Edelmetalle verarbeiten, einschließlich Gold, Silber und aller Platingruppenmetalle (PGMs) wie Platin, Iridium und Rhodium, was ihn zu einer Eckpfeilertechnologie für die Schmuckherstellung und Metallraffination macht.

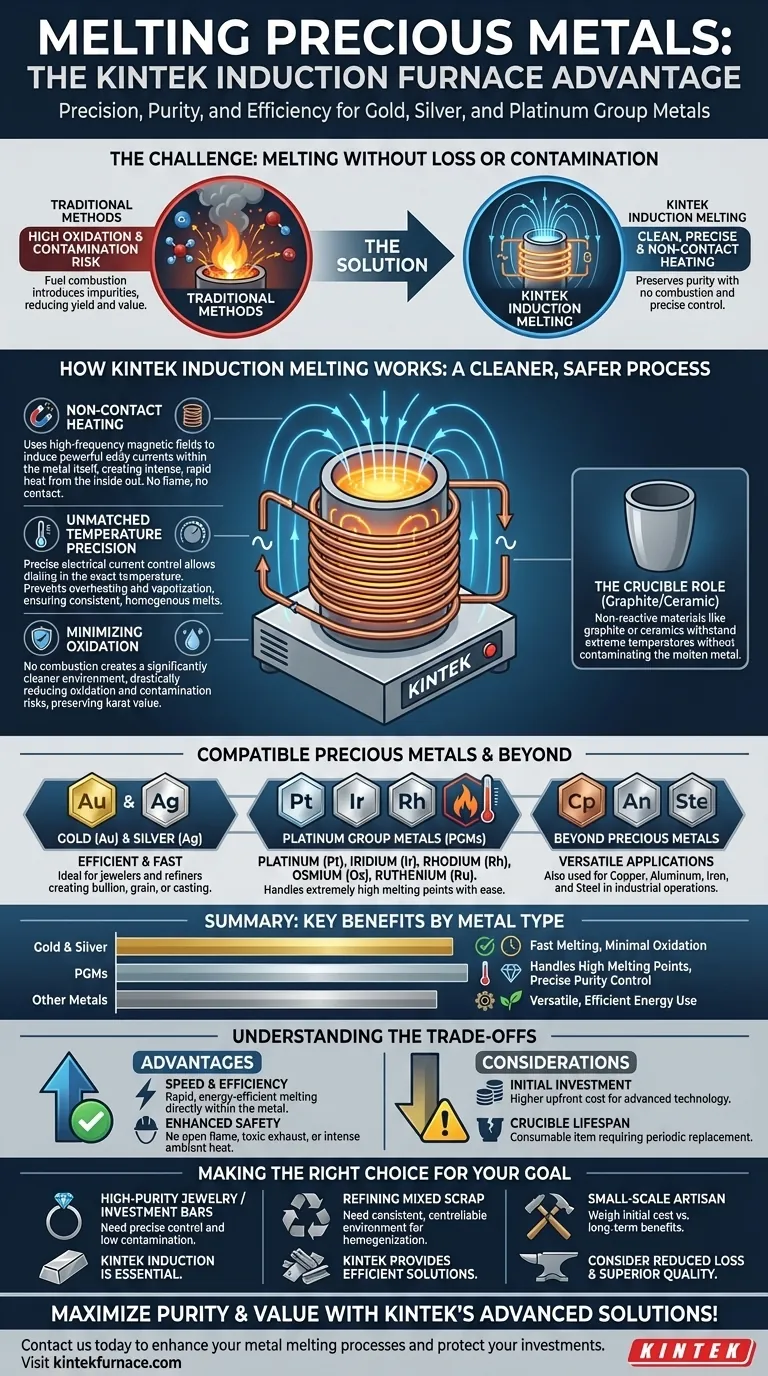

Die Kernherausforderung bei der Arbeit mit Edelmetallen besteht nicht nur darin, sie zu schmelzen, sondern dies ohne Verlust oder Kontamination zu tun. Induktionsöfen sind hervorragend geeignet, da sie die präzise Kontrolle und die saubere Heizumgebung bieten, die erforderlich sind, um die Reinheit und den Wert dieser hochwertigen Materialien zu bewahren.

Wie Induktionsschmelzen den Wert von Edelmetallen schützt

Die Wirksamkeit von Induktionsöfen beruht auf ihrer einzigartigen Heizmethode, die sich grundlegend von traditionellen flammenbasierten Öfen unterscheidet. Dieser Unterschied bietet mehrere entscheidende Vorteile beim Umgang mit wertvollen Gütern.

Das Prinzip der berührungslosen Erwärmung

Ein Induktionsofen verwendet einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dadurch wird ein fluktuierendes Magnetfeld um den Tiegel erzeugt, der das Metall enthält.

Dieses Magnetfeld induziert starke elektrische Ströme – bekannt als Wirbelströme – direkt im leitfähigen Metall. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme von innen nach außen. Es ist das Metall selbst, das sich erwärmt, nicht die Umgebungsluft.

Unübertroffene Temperaturpräzision

Da die Erwärmung durch einen elektrischen Strom erzeugt wird, kann die Leistungsstufe extrem präzise gesteuert werden. Dies ermöglicht es Ihnen, die genaue Schmelztemperatur für ein bestimmtes Metall oder eine Legierung einzustellen.

Diese Kontrolle verhindert Überhitzung, die dazu führen kann, dass wertvolles Metall verdampft und verloren geht. Sie gewährleistet auch eine gleichmäßige, homogene Schmelze, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Minimierung von Oxidation und Kontamination

Herkömmliche Öfen verbrennen Brennstoff und führen Verbrennungsprodukte und hohe Sauerstoffmengen ein, die mit dem geschmolzenen Metall reagieren können. Dieser als Oxidation bezeichnete Prozess erzeugt Verunreinigungen und reduziert die Endausbeute.

Die Induktionserwärmung beinhaltet keine Verbrennung und schafft eine wesentlich sauberere Schmelzumgebung. Dies reduziert das Risiko von Oxidation und Kontamination erheblich und stellt sicher, dass das Endprodukt seine Reinheit und seinen Karatwert beibehält.

Die entscheidende Rolle des Tiegels

Der Tiegel, der Behälter, der das Metall enthält, ist eine entscheidende Komponente. In einem Induktionssystem bestehen Tiegel typischerweise aus nicht reaktiven Materialien wie Graphit oder speziellen Keramiken.

Diese Materialien werden gewählt, weil sie extremen Temperaturen standhalten können, ohne mit dem geschmolzenen Edelmetall zu reagieren oder es zu verunreinigen, wodurch die Integrität des Materials weiter geschützt wird.

Kompatible Metalle: Von Gold bis Platin

Die Induktionstechnologie ist bemerkenswert vielseitig. Ihre Fähigkeit, Wärme zu erzeugen, hängt nur von der elektrischen Leitfähigkeit des Materials ab, nicht von seinem Schmelzpunkt.

Gold und Silber

Gold und Silber lassen sich leicht und effizient in einem Induktionsofen schmelzen. Die Schnelligkeit und Sauberkeit des Prozesses machen ihn ideal für Goldschmiede und Raffinerien, die Barren, Granulat oder Schmuckstücke herstellen.

Die Platingruppenmetalle (PGMs)

Diese Gruppe umfasst Platin, Iridium, Rhodium, Osmium und Ruthenium. Diese Metalle sind für ihre extrem hohen Schmelzpunkte bekannt, was für herkömmliche Öfen eine Herausforderung darstellen kann.

Induktionsöfen können diese hohen Temperaturen problemlos erreichen und sind damit eine der wenigen praktikablen Methoden zum Schmelzen und Legieren von Metallen aus der Platingruppe.

Jenseits von Edelmetallen

Die gleichen Prinzipien gelten für eine Vielzahl anderer Metalle. Industrieanlagen nutzen Induktionsöfen zum Schmelzen von allem, von Kupfer und Aluminium bis hin zu Eisen und Stahl, was die robuste und vielseitige Natur der Technologie unterstreicht.

Verständnis der Kompromisse

Obwohl die Induktionstechnologie äußerst effektiv ist, ist sie nicht frei von Überlegungen. Eine objektive Bewertung erfordert die Betrachtung sowohl ihrer starken Vorteile als auch ihrer praktischen Einschränkungen.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme direkt im Metall erzeugt wird, erfolgt das Schmelzen unglaublich schnell und energieeffizient. Es wird sehr wenig Energie damit verschwendet, die Ofenkammer oder die Umgebung zu heizen.

Vorteil: Erhöhte Sicherheit

Ohne offene Flammen, giftige Abgase oder intensive Umgebungswärme sind Induktionsöfen wesentlich sicherer zu betreiben als befeuerte Alternativen. Dies reduziert die Brandgefahr und schafft eine angenehmere Arbeitsumgebung.

Überlegung: Anfangsinvestition

Der größte Kompromiss sind die Kosten. Die Technologie, die in einem Induktionsofen steckt – die Stromversorgung, die Kupferspulen und die Steuerungssysteme – führt zu einem höheren Anschaffungspreis im Vergleich zu einem einfachen Gasofen.

Überlegung: Lebensdauer des Tiegels

Obwohl sie für die Reinheit unerlässlich sind, sind die Tiegel Verbrauchsmaterialien. Der intensive thermische Zyklus wiederholter Schmelzvorgänge führt schließlich dazu, dass der Tiegel verschleißt und ersetzt werden muss. Dies sind laufende Betriebskosten, die berücksichtigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen hängt davon ab, die Vorteile der Präzision und Reinheit gegen die Anfangsinvestition abzuwägen. Ihre spezifische Anwendung bestimmt, ob es die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmuck oder Barren in Investitionsqualität liegt: Die präzise Temperaturkontrolle und die geringe Kontamination des Induktionsschmelzens sind unerlässlich, um den Wert Ihres Materials zu schützen.

- Wenn Sie gemischte Edelmetallschrotte raffinieren: Die Induktionserwärmung bietet die konsistente und kontrollierbare Umgebung, die erforderlich ist, um die Schmelze effizient zu verwalten und eine ordnungsgemäße Homogenisierung oder Trennung zu gewährleisten.

- Wenn Sie ein Kleinhandwerker mit begrenztem Budget sind: Sie müssen die hohen Anschaffungskosten eines Induktionsofens gegen die langfristigen Vorteile eines reduzierten Metallverlusts und einer überlegenen Qualitätskontrolle abwägen.

Letztendlich ermöglicht Ihnen die Induktionstechnologie, Edelmetalle nicht nur effektiv, sondern mit der Kontrolle und Sauberkeit zu schmelzen, die erforderlich sind, um ihren inhärenten Wert zu bewahren.

Zusammenfassungstabelle:

| Metalltyp | Beispiele | Wesentliche Vorteile |

|---|---|---|

| Gold & Silber | Gold, Silber | Schnelles Schmelzen, minimale Oxidation, ideal für Schmuck und Barren |

| Platingruppenmetalle (PGMs) | Platin, Iridium, Rhodium | Bewältigt hohe Schmelzpunkte, präzise Temperaturkontrolle für Reinheit |

| Andere Metalle | Kupfer, Aluminium, Stahl | Vielseitige Anwendungen, effizienter Energieverbrauch in industriellen Umgebungen |

Maximieren Sie die Reinheit und den Wert Ihrer Edelmetalle mit den fortschrittlichen Induktionsofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Technologie Ihre Metallschmelzprozesse verbessern und Ihre Investitionen schützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle