Im Grunde genommen wird ein Vakuum-Induktionsschmelzofen (VIM) von jeder Industrie eingesetzt, die die absolut höchste Materialreinheit und -leistung fordert. Die Hauptanwender finden sich in den Sektoren Luft- und Raumfahrt, Medizin, Spezialmetalle und Elektronik, wo selbst mikroskopische Verunreinigungen zu katastrophalem Versagen führen können.

Die Entscheidung für einen Vakuum-Induktionsschmelzofen wird durch Notwendigkeit und nicht durch Präferenz bestimmt. Er ist die definitive Lösung zum Schmelzen reaktiver Metalle oder zur Herstellung von Legierungen, bei denen atmosphärische Kontamination inakzeptabel ist und die Materialintegrität von größter Bedeutung ist.

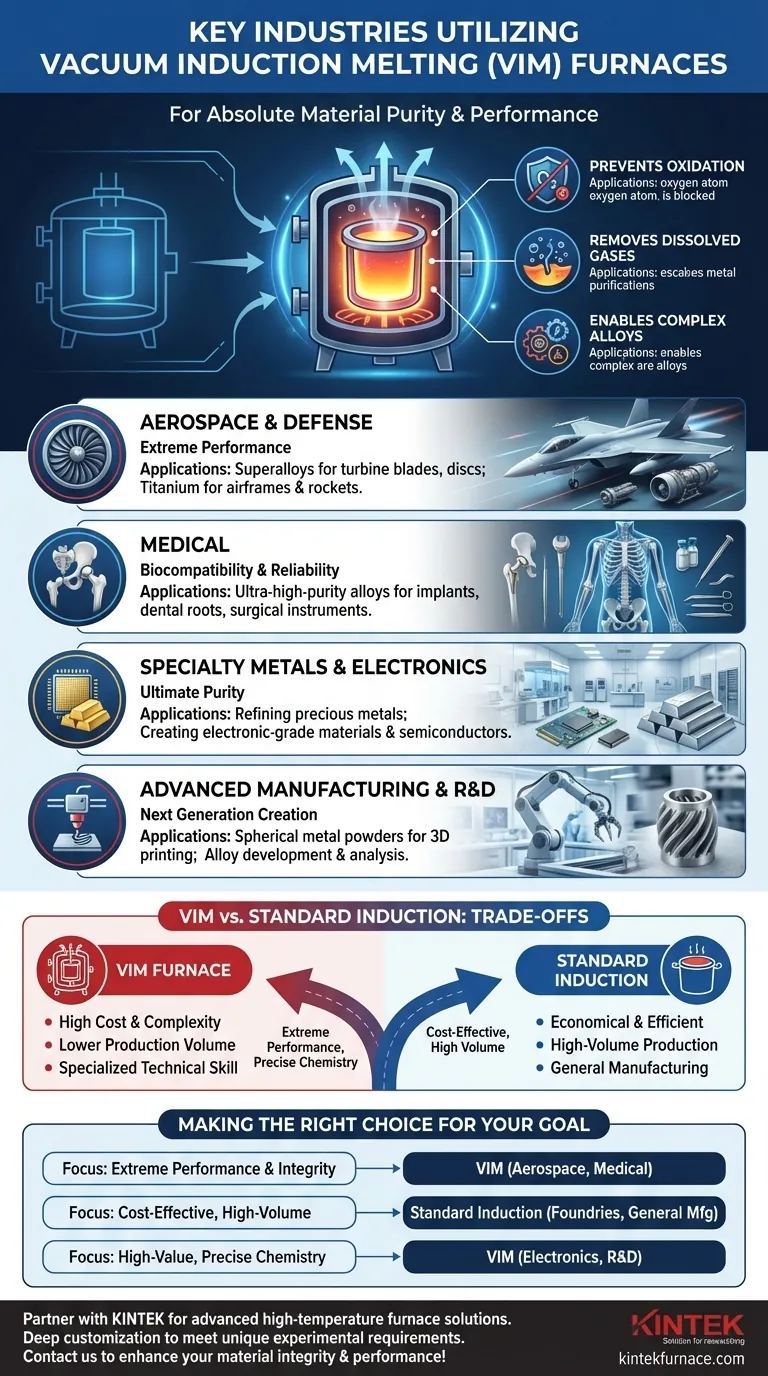

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Herkömmliche Öfen schmelzen Metall an der freien Luft. Ein VIM-Ofen erzeugt jedoch zuerst ein Vakuum, bevor das Schmelzen beginnt. Dieser einzige Unterschied definiert seine Anwendungen.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle – insbesondere reaktive wie Titan und Aluminium – leicht mit Sauerstoff und Stickstoff in der Luft. Dieser Prozess, Oxidation genannt, erzeugt Verunreinigungen, die die Festigkeit und die Eigenschaften des Endmaterials beeinträchtigen.

Ein Vakuum entfernt die Luft und schafft eine saubere, inerte Umgebung. Dies ermöglicht das Schmelzen hochreaktiver Metalle ohne das Risiko der Kontamination und stellt sicher, dass das Material in seiner reinen Form bleibt.

Entfernen gelöster Gase und Verunreinigungen

Geschmolzenes Metall kann gelöste Gase wie Wasserstoff und Stickstoff enthalten, die sich während der Erstarrung festsetzen. Diese eingeschlossenen Gase erzeugen Hohlräume und Porosität, die erhebliche Schwachstellen in der endgültigen Komponente darstellen.

Die Vakuumumgebung zieht diese gelösten Gase und andere flüchtige Verunreinigungen mit niedrigem Dampfdruck aktiv aus dem Schmelzbad heraus. Dieser Raffinationsprozess führt zu einem dichteren, festeren und zuverlässigeren Metall.

Ermöglichung komplexer und präziser Legierungen

VIM-Öfen sind entscheidend für die Herstellung von Superlegierungen, die das Rückgrat moderner Strahltriebwerke und Turbinen bilden. Diese Legierungen erfordern die präzise Zugabe reaktiver Elemente (wie Titan und Aluminium), um ihre extreme Hitze- und Spannungsbeständigkeit zu erreichen.

In einem herkömmlichen Ofen würden diese reaktiven Elemente einfach verbrennen und durch Oxidation verloren gehen. Das Vakuum schützt sie und ermöglicht es Metallurgen, die endgültige Chemie mit unglaublicher Genauigkeit zu steuern.

Wichtige Industrieanwendungen

Die Notwendigkeit dieses Niveaus an Reinheit und Kontrolle bestimmt, welche Industrien auf die VIM-Technologie angewiesen sind.

Luft- und Raumfahrt und Verteidigung: Die Notwendigkeit extremer Leistung

Dies ist der größte Anwender von VIM-Öfen. Sie werden zur Herstellung von Nickel- und Kobaltbasis-Superlegierungen für Turbinenschaufeln, Scheiben und andere kritische Komponenten von Strahltriebwerken verwendet, die enormen Belastungen und extremen Temperaturen ausgesetzt sind.

Die Technologie wird auch für ultrahochfeste Stähle und Titanlegierungen für Raketen-, Flugkörper- und Flugzeugzellenstrukturen eingesetzt, bei denen ein Versagen keine Option ist.

Medizin: Gewährleistung der Biokompatibilität und Zuverlässigkeit

Der menschliche Körper ist eine aggressive Umgebung. Medizinische Implantate wie Hüftgelenke, Zahnwurzeln und chirurgische Instrumente müssen vollständig biokompatibel und korrosionsbeständig sein.

VIM wird zur Herstellung der ultrareinen Titan- und Kobalt-Chrom-Legierungen verwendet, die für diese Anwendungen erforderlich sind. Jede Verunreinigung könnte eine unerwünschte Reaktion beim Patienten hervorrufen oder zum vorzeitigen Ausfall des Implantats führen.

Spezialmetalle und Elektronik: Das Streben nach ultimativer Reinheit

Branchen von der Elektronik bis zur Energieerzeugung sind auf Materialien mit spezifischen Eigenschaften angewiesen, die durch Verunreinigungen zerstört werden. Dazu gehört die Veredelung von Edelmetallen wie Gold und Platin bis zu einem hohen Reinheitsgrad.

Dazu gehört auch die Herstellung von Spezialwerkstoffen für die Elektronik- und Halbleiterindustrie, bei denen selbst Verunreinigungen im parts-per-billion-Bereich die elektrischen Eigenschaften verändern können.

Fortschrittliche Fertigung und F&E: Entwicklung der nächsten Generation

VIM-Öfen werden zur Herstellung der feinen, kugelförmigen Metallpulver verwendet, die für den fortschrittlichen 3D-Druck (Additive Fertigung) unerlässlich sind. Die Reinheit und Sauberkeit des Pulvers sind entscheidend für die Qualität des endgültigen gedruckten Teils.

Darüber hinaus verwenden Forschungs- und Entwicklungslabore kleinere VIM-Öfen zur Entwicklung, Prüfung und Analyse neuer Legierungen und Materialzusammensetzungen.

Die Abwägungen verstehen: VIM vs. Standardinduktion

Obwohl die VIM-Technologie leistungsstark ist, ist sie nicht die Standardwahl für das gesamte Metalschmelzen. Sie ist ein Spezialwerkzeug mit klaren Kompromissen.

Der Kosten- und Komplexitätsfaktor

VIM-Öfen sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als ihre herkömmlichen Schmelzöfen an der Luft. Die komplexen Vakuumpumpen, Kammerdichtungen und Steuerungssysteme bringen zusätzliche Kosten mit sich und erfordern spezielle technische Fähigkeiten.

Geringeres Produktionsvolumen

Der Prozess des Erzeugens eines Vakuums, des Schmelzens einer Charge und des Abkühlens vor dem Öffnen der Versiegelung ist von Natur aus langsamer als das kontinuierliche Schmelzen oder das Schmelzen an der freien Luft. Dies macht VIM weniger geeignet für die Massenproduktion von Rohmetall.

Wann Standardinduktion besser ist

Für die überwiegende Mehrheit der Metallgussanwendungen, wie Eisenhütten, Aluminium-Druckgussereien und die allgemeine Stahlproduktion, ist ein Standard-Induktionsschmelzofen die wirtschaftlichere und effizientere Wahl. In diesen Anwendungen ist das Ausmaß der Kontamination durch die Luft entweder akzeptabel oder kann auf andere Weise gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem VIM-Ofen und einem Standard-Induktionsschmelzofen ist strategisch und wird vollständig durch die Anforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Materialintegrität liegt: VIM ist die einzige Option zur Herstellung missionskritischer Superlegierungen und hochreiner reaktiver Metalle für Luft- und Raumfahrt- und medizinische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizientem Schmelzen in großen Mengen liegt: Ein Standard-Induktionsschmelzofen mit Luftschmelze ist das richtige Werkzeug für die meisten Gießereien, Recyclingbetriebe und die allgemeine Fertigung.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Materialien mit präziser Chemie liegt: VIM bietet die notwendige Kontrolle und den Schutz für die Veredelung von Edelmetallen, die Herstellung von Materialien in Elektronikqualität und die Durchführung fortschrittlicher F&E.

Letztendlich geht es bei der Auswahl der richtigen Schmelztechnologie darum, das Werkzeug an die kompromisslosen Anforderungen der Endanwendung anzupassen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen |

|---|---|

| Luft- und Raumfahrt & Verteidigung | Superlegierungen für Strahltriebwerke, Titanlegierungen für Flugzeugzellen |

| Medizin | Biokompatible Implantate, chirurgische Instrumente |

| Spezialmetalle & Elektronik | Hochreine Metalle, Halbleitermaterialien |

| Fortschrittliche Fertigung & F&E | Pulver für den 3D-Druck, Entwicklung neuer Legierungen |

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskapazitäten, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unser Produktportfolio, das Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Elektronik tätig sind und zuverlässige Lösungen zum Schmelzen von hochreinen Materialien benötigen, kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialintegrität und -leistung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit