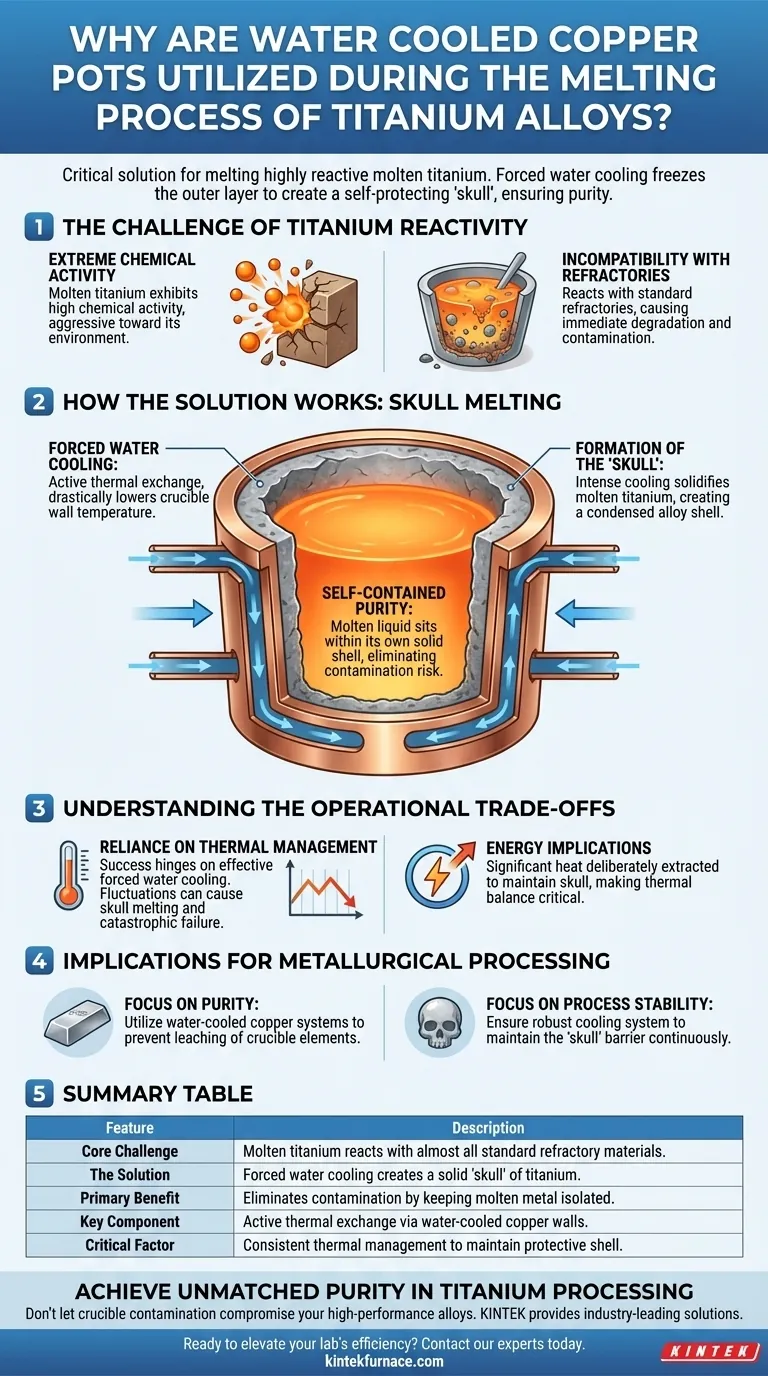

Wassergekühlte Kupfertiegel sind die kritische Lösung für das Schmelzen von Titan, da das Metall in geschmolzenem Zustand hochreaktiv ist und fast alle Standard-Feuerfestmaterialien zerstören und mit ihnen reagieren kann. Durch die Verwendung von erzwungener Wasserkühlung frieren diese Tiegel die äußere Schicht des Titans ein, um einen selbsterhaltenden „Schädel“ zu bilden. Dadurch wird sichergestellt, dass die geschmolzene Flüssigkeit innerhalb einer Hülle aus eigenem festem Material eingeschlossen bleibt, anstatt den Kupfertiegel selbst zu berühren.

Der Kernwert dieser Technologie ist die Eliminierung von Verunreinigungen; durch die Bildung einer verfestigten Legierungsschale an der Tiegelwand wird das geschmolzene Titan chemisch vom Behälter isoliert, was absolute Reinheit gewährleistet.

Die Herausforderung der Titanreaktivität

Extreme chemische Aktivität

In geschmolzenem Zustand ist Titan chemisch nicht stabil. Es weist eine extrem hohe chemische Aktivität auf, was es aggressiv gegenüber seiner Umgebung macht.

Unverträglichkeit mit Feuerfestmaterialien

Aufgrund dieser hohen Reaktivität reagiert Titan mit fast allen herkömmlichen Feuerfestmaterialien, die in der Standardmetallurgie verwendet werden. Die Verwendung eines herkömmlichen Keramik- oder Graphittiegels würde zu einer sofortigen Zerstörung des Gefäßes und einer Verunreinigung der Schmelze führen.

So funktioniert die Lösung: Schämelzschmelzen

Erzwungene Wasserkühlung

Der Kupfertiegel ist kein passiver Behälter; er ist ein aktives Wärmeübertragungssystem. Er nutzt eine erzwungene Wasserkühlung, um die Temperatur der Innenwände des Tiegels drastisch zu senken.

Bildung des „Schädels“

Diese intensive Kühlung bewirkt, dass das geschmolzene Titan beim Kontakt mit der Tiegelwand sofort erstarrt. Dies bildet eine verdichtete Legierungsschale, die technisch als „Schädel“ bezeichnet wird.

Eigenständige Reinheit

Sobald der Schädel gebildet ist, befindet sich das restliche flüssige Titan innerhalb dieser festen Titanschale. Das geschmolzene Metall kommt nur mit seinem eigenen festen Zustand in Kontakt, wodurch das Risiko, dass Fremdmaterial in die Legierung gelangt, vollständig eliminiert wird.

Verständnis der betrieblichen Kompromisse

Abhängigkeit vom Wärmemanagement

Der Erfolg dieses Prozesses hängt vollständig von der Wirksamkeit der erzwungenen Wasserkühlung ab. Wenn der Kühlmechanismus schwankt, könnte der schützende Schädel schmelzen, was zu einem katastrophalen Versagen des Kupferkessels führen würde.

Energieimplikationen

Diese Methode beinhaltet zwangsläufig den Kampf gegen den Schmelzprozess an den Tiegelwänden. Eine erhebliche Wärmemenge wird gezielt abgeführt, um den Schädel aufrechtzuerhalten, was die thermische Balance für den Betrieb entscheidend macht.

Auswirkungen auf die metallurgische Verarbeitung

Um eine hochintegre Verarbeitung reaktiver Metalle zu gewährleisten, beachten Sie diese Leitprinzipien:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Sie müssen wassergekühlte Kupfersysteme verwenden, um das Auslaugen von Tiegelelementen in die Titanlegierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Sie müssen sicherstellen, dass das erzwungene Wasserkühlsystem robust genug ist, um die „Schädel“-Barriere während des Schmelzens kontinuierlich aufrechtzuerhalten.

Durch die Nutzung der Physik des Materials gegen sich selbst bieten wassergekühlte Kupfertiegel die einzige zuverlässige Methode zum Schmelzen reaktiver Legierungen, ohne deren chemische Zusammensetzung zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernherausforderung | Geschmolzenes Titan reagiert mit fast allen Standard-Feuerfestmaterialien. |

| Die Lösung | Erzwungene Wasserkühlung erzeugt einen festen „Schädel“ aus Titan. |

| Hauptvorteil | Eliminiert Verunreinigungen, indem das geschmolzene Metall vom Tiegel isoliert bleibt. |

| Schlüsselkomponente | Aktiver Wärmeaustausch durch wassergekühlte Kupferwände. |

| Kritischer Faktor | Konstantes Wärmemanagement zur Aufrechterhaltung der schützenden Legierungsschale. |

Unübertroffene Reinheit bei der Titanverarbeitung erzielen

Lassen Sie nicht zu, dass Tiegelverunreinigungen Ihre Hochleistungslegierungen beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen, die auf reaktive Metalle zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Vakuum-, CVD- und spezielle Schmelzsysteme, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind.

Sind Sie bereit, die Effizienz und Materialintegrität Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um das perfekte thermische System für Ihre Anwendungen zu entdecken.

Visuelle Anleitung

Referenzen

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind Lichtbogenöfen und wie funktionieren sie? Entdecken Sie effiziente Lösungen zum Schmelzen von Metallen

- Welche Wartungsvorteile bietet der Einsatz der IGBT-Technologie beim Induktionsschmelzen? Maximierung der Betriebszeit & Reduzierung von Ausfallzeiten

- Wie erhöht die IGBT-Technologie die Schmelzkapazität und Produktivität? Schnelleres Schmelzen und höhere Leistung freisetzen

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Schmelze von Sn-Ag-Cu-Mn-Er-Lotlegierungen? Präzisionsschmelzen für Reinheit

- Warum sind Induktionsöfen bei der Legierungsherstellung so beliebt? Erzielen Sie überragende Legierungshomogenität und Effizienz

- Was sind die Vorteile der IGBT-Technologie in Bezug auf die Temperaturregelung beim Induktionsschmelzen? Erzielen Sie überlegene Schmelzpräzision & Effizienz

- Was sind die allgemeinen Vorteile von Mittelfrequenz-Induktionsöfen in industriellen Anwendungen? Erzielen Sie schnelles, präzises und sauberes Erhitzen

- Kann ein Vakuuminduktionsschmelzofen (VIM) zum Schmelzen von Edelstahl verwendet werden? Erzielen hochreiner Legierungen für kritische Anwendungen