In der modernen industriellen Erwärmung bieten Mittelfrequenz-Induktionsöfen durch außergewöhnliche Geschwindigkeit, präzise Steuerung und hohe Energieeffizienz einen deutlichen Vorteil. Durch die Nutzung der elektromagnetischen Induktion zur direkten Erzeugung von Wärme im Material selbst umgehen diese Systeme die Ineffizienzen und Einschränkungen herkömmlicher gas- oder widerstandsbeheizter Öfen, was zu saubereren Betriebsabläufen und einem qualitativ hochwertigeren Endprodukt führt.

Der Hauptvorteil eines Mittelfrequenz-Induktionsofens besteht nicht nur darin, dass er Metall schmilzt, sondern wie er dies tut. Er bietet eine direkte, kontaktlose und präzise steuerbare Erwärmung, was sich in schnelleren Produktionszyklen, überlegener Materialkonsistenz und einer erheblichen Reduzierung von Energieverschwendung im Vergleich zu herkömmlichen Methoden niederschlägt.

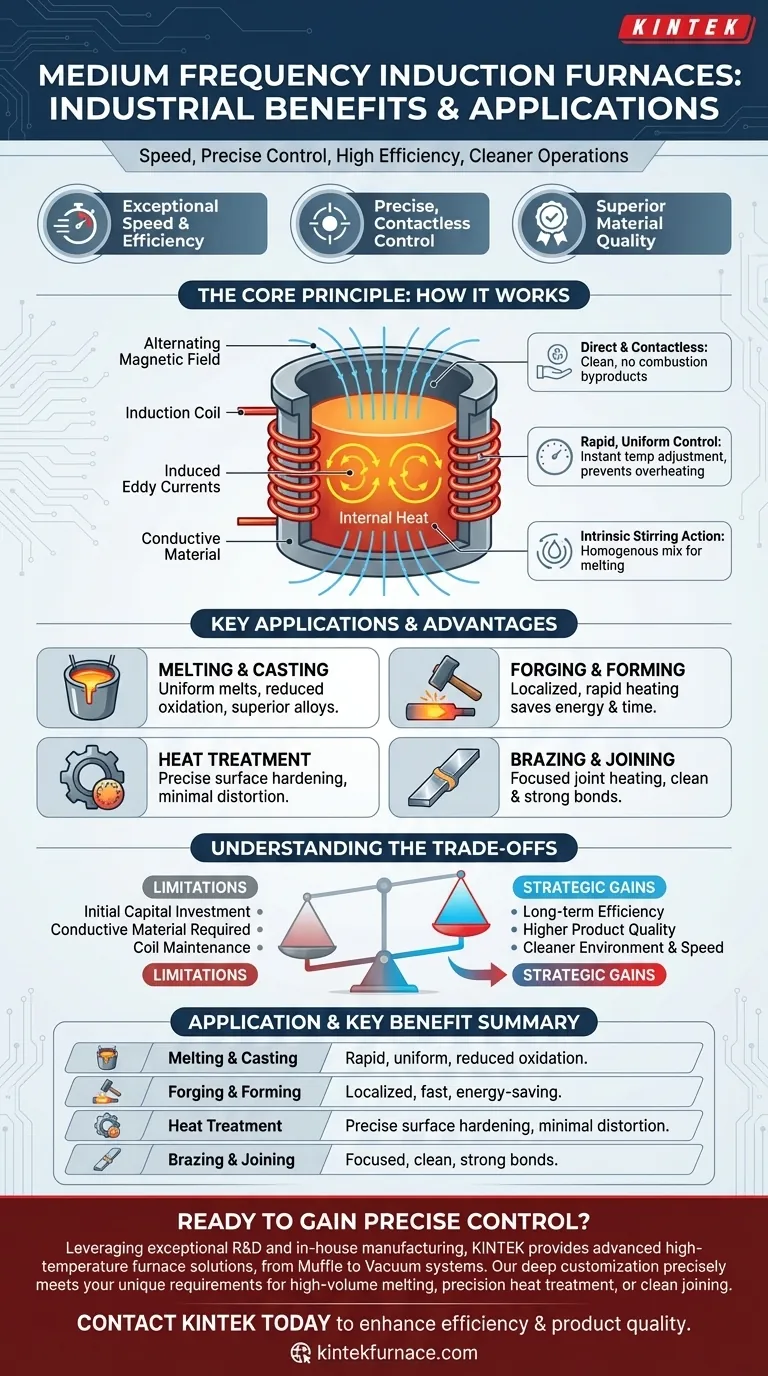

Das Kernprinzip: Wie Induktion überlegene Leistung liefert

Um die Vorteile zu verstehen, muss man zunächst den Mechanismus verstehen. Im Gegensatz zu einem herkömmlichen Ofen, der die Außenseite eines Materials mit Flammen oder glühenden Elementen erwärmt, verwendet ein Induktionsofen ein starkes, wechselndes Magnetfeld.

Direkte und kontaktlose Erwärmung

Dieses Magnetfeld induziert elektrische Wirbelströme direkt im leitfähigen Werkstück. Der elektrische Widerstand des Materials bewirkt, dass diese Ströme von innen heraus intensive, schnelle Wärme erzeugen.

Dieser Prozess ist völlig kontaktlos, wodurch Verunreinigungen durch Verbrennungsprodukte vermieden werden und in einigen Anwendungen die Notwendigkeit von Tiegeln entfällt, was die Materialreinheit gewährleistet.

Schnelle und gleichmäßige Temperaturregelung

Da die Wärme im Material selbst erzeugt wird, erfolgt die Erwärmung extrem schnell. Die dem Induktor zugeführte Leistung kann sofort angepasst werden, was eine unglaublich präzise Kontrolle über die Temperatur des Materials und die Aufheizrate ermöglicht.

Dieses Maß an Kontrolle ist entscheidend, um spezifische metallurgische Eigenschaften zu erzielen und Überhitzung oder Materialdegradation zu verhindern.

Intrinsische Rührwirkung

Ein einzigartiger Vorteil beim Schmelzen ist der elektromagnetische Rühreffekt. Die gleichen Kräfte, die Wärme erzeugen, erzeugen auch eine natürliche, intensive Rührbewegung im geschmolzenen Metall.

Dies gewährleistet eine homogene Mischung der Legierungen und eine gleichmäßige Temperatur im gesamten Schmelzbad, was zu konstant hochwertigen Gussteilen ohne mechanische Rührer führt.

Wichtige Anwendungen und ihre Vorteile

Die Vielseitigkeit von Mittelfrequenz-Induktionsöfen ergibt sich aus ihrer Fähigkeit, auf spezifische industrielle Aufgaben zugeschnitten zu werden, wobei jede von den Grundprinzipien der Induktionserwärmung profitiert.

Schmelzen und Gießen

Dies ist eine Hauptanwendung. Gießereien verwenden diese Öfen zum Schmelzen von Eisen-, Stahl-, Kupfer- und Aluminiumlegierungen. Die präzise Temperaturregelung und die Rührwirkung führen zu überlegenen, homogenen Schmelzen und reduzieren den Verlust wertvoller Legierungselemente durch Oxidation.

Schmieden und Formen

Beim Schmieden muss nur der zu bearbeitende Teil des Metalls erwärmt werden. Die Induktion ermöglicht das schnelle, lokalisierte Erhitzen von Brammen oder den Enden von Stahlrohren, wodurch im Vergleich zum Erhitzen des gesamten Werkstücks in einem großen Ofen erhebliche Energie und Zeit gespart wird.

Wärmebehandlung und Oberflächenhärtung

Prozesse wie Härten und Vergüten erfordern eine exakte Temperaturkontrolle. Die Induktion kann die Oberfläche eines Teils (wie eines Zahnrads oder einer Welle) auf eine präzise Tiefe und Temperatur erhitzen, bevor es abgeschreckt wird, wodurch eine gehärtete Oberflächenschicht entsteht, während der Kern duktil bleibt.

Löten und Verbinden

Beim Verbinden von Metallkomponenten kann die Induktionserwärmung präzise auf den Verbindungsbereich fokussiert werden. Dies schmilzt das Lötmaterial, um eine starke, saubere Verbindung zu schaffen, ohne die gesamte Baugruppe zu erhitzen und möglicherweise zu verziehen, was ein häufiges Problem in der Elektronik- und Präzisionsfertigung ist.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie sehr effektiv ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer Einschränkungen.

Anfängliche Investitionskosten

Die Technologie, die einen Induktionsofen antreibt – einschließlich des Netzteils, des Wasserkühlsystems und der kundenspezifischen Spulen – stellt im Vergleich zu einfacheren, herkömmlichen Öfen höhere Anfangskosten dar. Diese Investition muss gegen langfristige Gewinne bei Effizienz und Produktqualität abgewogen werden.

Materialbeschränkungen

Das Grundprinzip der Induktionserwärmung erfordert, dass das Werkstück elektrisch leitfähig ist. Es eignet sich nicht zum direkten Erhitzen von nicht leitenden Materialien wie Keramiken oder bestimmten Polymeren.

Spulendesign und Wartung

Die Induktionsspule ist das Herzstück des Systems und muss für die spezifische Größe und Form des Werkstücks korrekt ausgelegt sein, um effizient zu sein. Diese wassergekühlten Kupferwicklungen sind langlebig, stellen aber einen kritischen Wartungspunkt dar und können durch Kontakt mit dem Werkstück oder Überhitzung beschädigt werden.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen in großen Mengen liegt: Der Hauptvorteil ist die Kombination aus schnellen Schmelzzyklen, überlegener Legierungshomogenität durch elektromagnetisches Rühren und höherer Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Präzisionswärmebehandlung oder Verbindung liegt: Der Hauptvorteil ist die beispiellose Kontrolle über den Ort und die Temperatur der Heizzone, was Teileverformungen minimiert und die Endqualität verbessert.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und einer saubereren Arbeitsumgebung liegt: Der Hauptvorteil ist die Eliminierung von Verbrennungsabgasen, reduzierte Umgebungswärme und schnellere Zykluszeiten, die den Gesamtdurchsatz erhöhen.

Letztendlich ist die Einführung eines Mittelfrequenz-Induktionsofens eine strategische Entscheidung, um präzise Kontrolle über Ihre Heizprozesse zu gewinnen, was zu einem effizienteren und leistungsfähigeren Betrieb führt.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Schmelzen & Gießen | Schnelles Schmelzen, elektromagnetisches Rühren für homogene Legierungen, reduzierte Oxidation |

| Schmieden & Formen | Lokalisierte, schnelle Erwärmung spart Energie und Zeit im Vergleich zur Erwärmung des gesamten Werkstücks |

| Wärmebehandlung | Präzise Oberflächenhärtung und Vergütung bei minimaler Teileverformung |

| Löten & Verbinden | Fokussierte Erwärmung des Verbindungsbereichs für saubere, starke Verbindungen ohne Verformung der Baugruppe |

Bereit, die präzise Kontrolle über Ihre industriellen Heizprozesse zu erlangen?

KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um Laboratorien und Produktionsstätten weltweit mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Anwendungsanforderungen präzise zu erfüllen – sei es für das Schmelzen in großen Mengen, die Präzisionswärmebehandlung oder saubere Fügeprozesse.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Induktionsheizlösungen Ihre Effizienz, Produktqualität und Betriebsfähigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen