Im Kern ist ein Lichtbogenofen (EAF) ein Industrieofen für hohe Temperaturen, der Materialien mithilfe der intensiven Hitze eines Lichtbogens schmilzt, ähnlich einem kontrollierten Blitzeinschlag. Er erreicht extreme Temperaturen zwischen 1500 °C und 3500 °C, indem er einen starken elektrischen Strom zwischen leitfähigen Elektroden hindurchleitet, was ihn zu einer Schlüsseltechnologie für die moderne Metallproduktion, insbesondere das Stahlrecycling, macht.

Das definierende Prinzip eines Lichtbogenofens besteht nicht nur darin, immense Hitze zu erzeugen, sondern auch darin, wie diese Hitze übertragen wird. Die Wahl zwischen einer direkten oder indirekten Lichtbogenkonstruktion bestimmt die Effizienz des Ofens, seine Fähigkeit, Materialien zu mischen, und seine Eignung für einen bestimmten industriellen Prozess.

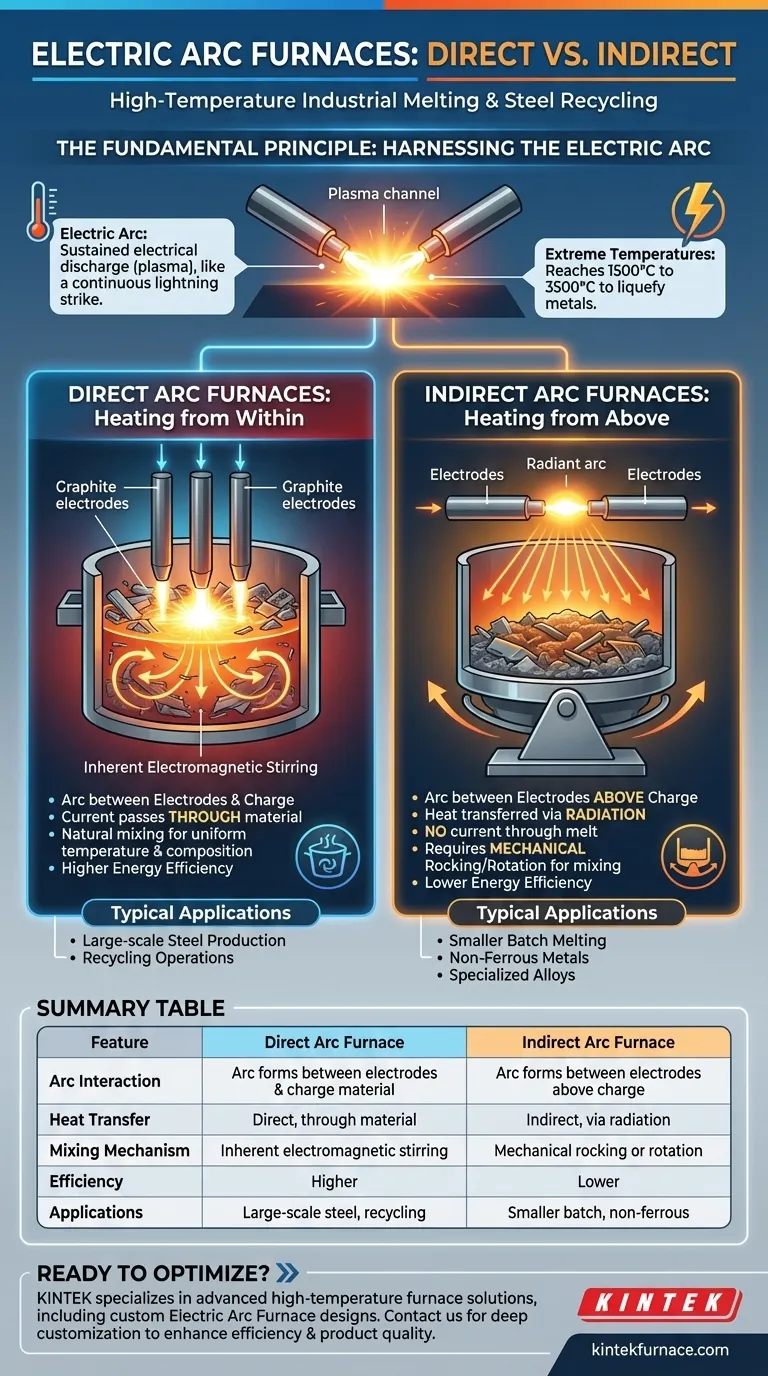

Das Grundprinzip: Die Nutzung des elektrischen Lichtbogens

Der Betrieb eines EAF basiert auf einem einfachen, aber leistungsstarken physikalischen Konzept. Dieses Verständnis ist der Schlüssel zum Verständnis seiner Funktion.

Was ist ein elektrischer Lichtbogen?

Ein elektrischer Lichtbogen ist eine anhaltende elektrische Entladung durch ein Gas, die ein Plasma erzeugt. Stellen Sie es sich als einen kontinuierlichen, künstlich erzeugten Blitzeinschlag vor. Dieser Lichtbogen wandelt elektrische Energie in eine unglaublich konzentrierte Form thermischer Energie bzw. intensive Hitze um.

Erzeugung extremer Temperaturen

Der durch den Lichtbogen erzeugte Plasmakanal kann Temperaturen von weit über 3.000 °C erreichen. Dies liegt weit über dem Schmelzpunkt der meisten Industriematerialien, einschließlich Eisen und Stahl, wodurch der Ofen große Mengen an festem Metallschrott oder anderen Rohstoffen schnell verflüssigen kann.

Die Rolle der Elektroden

Elektroden, typischerweise aus Graphit gefertigt, sind die massiven Leiter, die den Hochleistungsstrom in den Ofen leiten. Durch die präzise Steuerung des Abstands zwischen den Elektroden und dem zu schmelzenden Material (der „Charge“) wird ein stabiler und starker Lichtbogen erzeugt.

Die beiden Kernarchitekturen: Direkt vs. Indirekt

Der Hauptunterschied zwischen den EAF-Typen liegt darin, wie der Lichtbogen mit dem zu erhitzenden Material interagiert.

Direktlichtbogenöfen: Erhitzen von innen

In einem Direktlichtbogenofen bildet sich der Lichtbogen zwischen den Elektroden und dem leitfähigen Schmelzmaterial selbst. Der Strom fließt direkt durch das Material.

Dieser direkte Weg hat einen entscheidenden sekundären Vorteil: Er erzeugt eine natürliche elektromagnetische Rührwirkung innerhalb des Schmelzbades. Dieses natürliche Mischen trägt dazu bei, dass die Schmelze eine einheitliche Temperatur und chemische Zusammensetzung erreicht, was für die Herstellung hochwertiger Metalle wie Stahl unerlässlich ist.

Indirektlichtbogenöfen: Erhitzen von oben

In einem Indirektlichtbogenofen wird der Lichtbogen zwischen zwei Elektroden geschlagen, die über der Charge positioniert sind. Das Material ist nicht Teil des Stromkreises.

Die Wärmeübertragung auf das Material erfolgt hauptsächlich durch Strahlung des Lichtbogens. Da kein Strom durch die Schmelze fließt, gibt es keine natürliche Durchmischung. Um dies auszugleichen und Hotspots zu verhindern, müssen diese Öfen mechanisch geschwenkt oder gedreht werden, um das Material zu mischen.

Verständnis der Kompromisse

Die Wahl zwischen einem Direktlichtbogenofen und einem Indirektlichtbogenofen beinhaltet kritische technische Kompromisse, die sich auf Effizienz, Komplexität und die Qualität des Endprodukts auswirken.

Effizienz und Wärmeübertragung

Direktlichtbogenöfen sind im Allgemeinen energieeffizienter. Da die Wärme innerhalb der Charge selbst erzeugt wird, geht weniger Energie an die Ofenwände und das Dach verloren als bei der Strahlungserwärmung eines Indirektlichtbogenofens.

Prozesskontrolle und Gleichmäßigkeit

Das inhärente Rühren eines Direktlichtbogenofens bietet einen erheblichen Vorteil für die Erzielung eines homogenen Schmelzprodukts. Indirektlichtbogenöfen sind für das Mischen vollständig auf externe mechanische Systeme angewiesen, was eine zusätzliche Komplexitätsebene und einen potenziellen Fehlerpunkt hinzufügt.

Maßstab und Anwendung

Direktlichtbogenöfen dominieren bei großtechnischen Anlagen wie Stahlwerken, wo ihre Effizienz und Mischfähigkeiten voll ausgeschöpft werden können. Indirektlichtbogenöfen sind typischerweise kleiner und besser für Gießereianwendungen, das Schmelzen von Nichteisenmetallen oder Prozesse geeignet, bei denen eine direkte Wechselwirkung mit einem elektrischen Strom unerwünscht ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem Direktlichtbogenofen und einem Indirektlichtbogenofen hängt vollständig von Ihren Prozessanforderungen hinsichtlich Maßstab, Materialart und gewünschter Gleichmäßigkeit ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion oder dem Recycling liegt: Ein Direktlichtbogenofen ist aufgrund seiner überlegenen thermischen Effizienz und des entscheidenden Vorteils der inhärenten elektromagnetischen Rührung der Standard.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleinerer Chargen oder spezieller Legierungen liegt: Ein Indirektlichtbogenofen bietet ein einfacheres Setup zum Schmelzen von Materialien, ohne dass ein Strom durch sie fließt, vorausgesetzt, Sie können den Bedarf an mechanischem Mischen berücksichtigen.

Indem Sie genau verstehen, wie jede Ofenarchitektur Energie überträgt, können Sie die Technologie auswählen, die Ihren industriellen Zielen am besten entspricht.

Zusammenfassungstabelle:

| Merkmal | Direktlichtbogenofen | Indirektlichtbogenofen |

|---|---|---|

| Lichtbogeninteraktion | Lichtbogen bildet sich zwischen Elektroden und Schmelzmaterial | Lichtbogen bildet sich zwischen Elektroden über der Charge |

| Wärmeübertragung | Direkt, durch das Material | Indirekt, durch Strahlung |

| Mischmechanismus | Inhärente elektromagnetische Rührung | Mechanisches Schwenken oder Drehen |

| Effizienz | Höhere Energieeffizienz | Geringere Energieeffizienz |

| Typische Anwendungen | Großtechnische Stahlproduktion, Recycling | Schmelzen kleinerer Chargen, Nichteisenmetalle |

Bereit, Ihren Metallschmelzprozess zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Lichtbogenofendesigns. Mit unserer herausragenden F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre Effizienz und Produktqualität verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit