Im Kern reduziert der Einsatz der Insulated Gate Bipolar Transistor (IGBT)-Technologie beim Induktionsschmelzen den Wartungsbedarf und die betrieblichen Ausfallzeiten erheblich. Die robuste, Festkörpernatur der IGBT-Komponenten bedeutet, dass sie von Natur aus zuverlässiger sind und weniger Fehlerquellen aufweisen als ältere Stromversorgungssysteme, was zu einer erhöhten Betriebszeit des Ofens und einer konsistenteren Produktion führt.

Der zentrale Vorteil ist einfach: IGBTs sind moderne Festkörper-Schalter ohne bewegliche Teile. Dieser grundlegende Designunterschied eliminiert viele der häufigen Fehlerquellen, die in traditionellen Stromversorgungen zu finden sind, was sich direkt in höherer Zuverlässigkeit, geringerem Wartungsaufwand und größerer Betriebs-Stabilität niederschlägt.

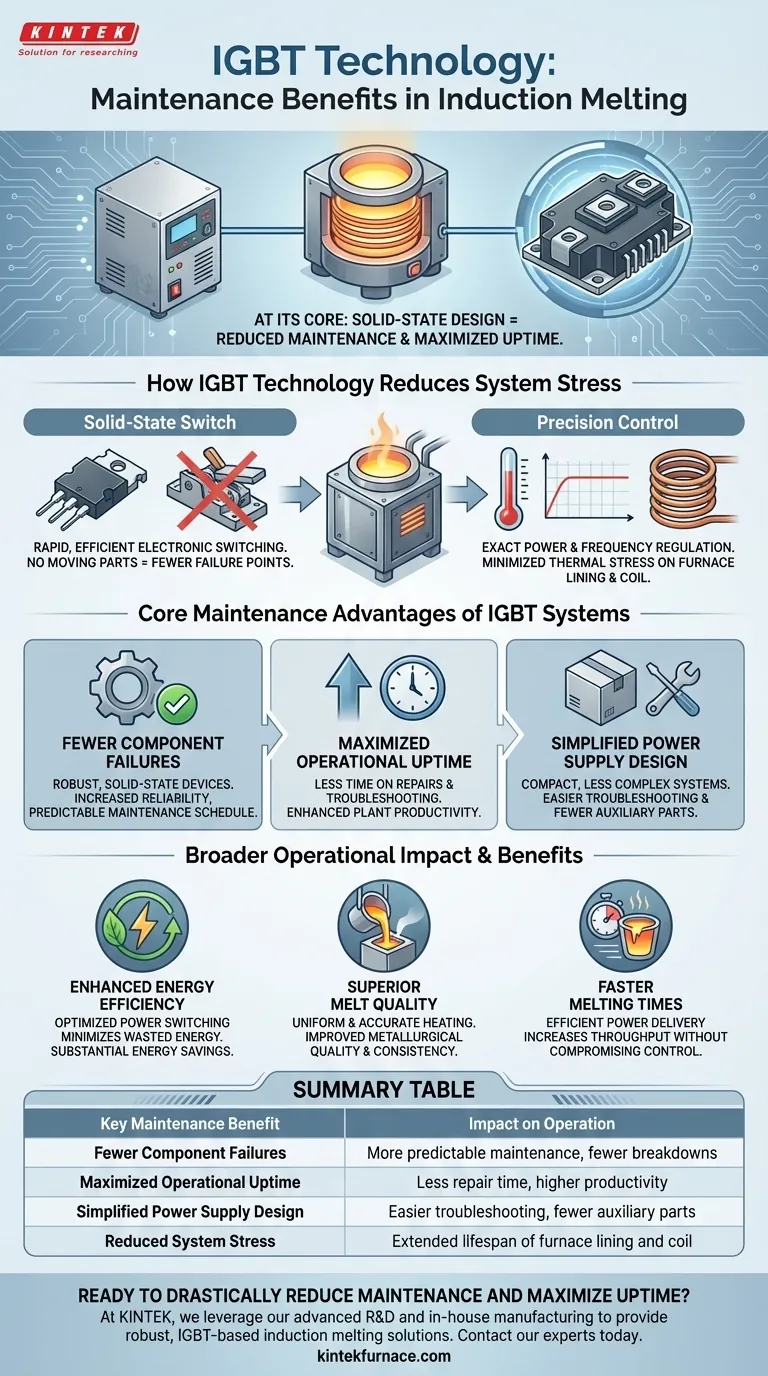

Wie die IGBT-Technologie die Systembelastung reduziert

Um die Wartungsvorteile zu verstehen, müssen wir zunächst verstehen, was ein IGBT ist und wie er in einem Induktionsofen funktioniert.

Die Rolle des IGBT als Festkörper-Schalter

Ein IGBT ist ein leistungsstarker Halbleiter, der als unglaublich schneller und effizienter elektronischer Schalter fungiert. Er kombiniert die Vorteile zweier anderer Transistortypen (BJT und MOSFET), um den Fluss von Hochleistungsstrom zur Induktionsspule präzise zu steuern.

Dieses schnelle Schalten ist es, das das für das Induktionsschmelzen erforderliche starke Magnetfeld erzeugt. Im Gegensatz zu älteren, mechanischeren oder weniger effizienten Systemen bietet der IGBT diese Steuerung ohne physisch bewegliche Teile.

Präzise Steuerung minimiert Verschleiß

Da IGBTs eine exakte Regelung von Leistung und Frequenz ermöglichen, bieten sie eine außergewöhnlich präzise Temperaturregelung. Dies verhindert, dass das System Temperaturziele überschreitet oder unnötigen thermischen Stress auf die Ofenauskleidung, die Induktionsspule und andere kritische Komponenten ausübt.

Dieser stabile, kontrollierte Betrieb reduziert den kumulativen Verschleiß des gesamten Systems, verlängert die Lebensdauer seiner Komponenten und verringert die Häufigkeit von Wartungseingriffen.

Die wichtigsten Wartungsvorteile von IGBT-Systemen

Die Umstellung auf IGBT-Stromversorgungen bringt direkte und messbare Wartungsvorteile mit sich, die den gesamten Betrieb beeinflussen.

Weniger Komponentenausfälle

Der Hauptvorteil ist eine drastische Reduzierung von Komponentenausfällen. IGBTs sind robuste Festkörperbauelemente, die für Zuverlässigkeit in Hochleistungsanwendungen entwickelt wurden. Diese inhärente Haltbarkeit bedeutet weniger unerwartete Ausfälle und einen vorhersehbareren Wartungsplan.

Maximierte Betriebszeit

Weniger Ausfälle führen direkt zu einer maximierten Betriebszeit. Da weniger Zeit für Reparaturen und Fehlerbehebung aufgewendet wird, steht der Ofen häufiger für die Produktion zur Verfügung, wodurch kostspielige Unterbrechungen minimiert und die Gesamtproduktivität der Anlage verbessert werden.

Vereinfachtes Stromversorgungsdesign

IGBT-basierte Stromversorgungen sind typischerweise kompakter und weniger komplex als ihre Vorgänger. Dieses optimierte Design bedeutet oft, dass es weniger Subsysteme und Hilfskomponenten gibt, die ausfallen können, was den Fehlerbehebungsprozess bei Wartungsbedarf vereinfacht.

Das umfassendere Betriebsauswirkungen verstehen

Obwohl die Wartungsvorteile erheblich sind, sind sie Teil eines größeren Bildes verbesserter Leistung und Effizienz.

Erhöhte Energieeffizienz

IGBTs zeichnen sich durch das Schalten von Leistung aus, was die als Wärme während des Betriebs verschwendete Energie minimiert. Diese überragende Effizienz optimiert den Energieverbrauch, was zu erheblichen und messbaren Energieeinsparungen über die Lebensdauer des Ofens führt.

Überragende Schmelzqualität

Die präzise Temperaturregelung durch IGBTs gewährleistet, dass das Material gleichmäßig und genau erhitzt wird. Diese Konsistenz verbessert die metallurgische Qualität und Integrität des Endprodukts und hilft Betrieben, selbst die strengsten Qualitätsstandards zu erfüllen.

Schnellere Schmelzzeiten

Durch die effizientere Leistungsabgabe an die Spule können IGBT-Systeme oft schnellere Schmelzzeiten erreichen. Dies erhöht den Durchsatz ohne Kompromisse bei der Kontrolle und steigert die Produktivität des Schmelzbetriebs weiter.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Stromversorgungstechnologie hängt davon ab, die Anfangsinvestition mit den langfristigen Betriebszielen abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten und Wartung liegt: Die bewährte Zuverlässigkeit und das Festkörperdesign von IGBT-Systemen machen sie zur überlegenen Wahl, um maximale Ofenverfügbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und der Reduzierung von Betriebskosten liegt: Die außergewöhnlichen Leistungsschaltfähigkeiten von IGBTs liefern erhebliche Energieeinsparungen, die sich über die Lebensdauer der Ausrüstung summieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Schmelzqualität liegt: Die präzise Temperaturregelung, die einzigartig für die IGBT-Technologie ist, ist unerlässlich für die Herstellung konsistenter, hochwertiger Schmelzen, die ältere Systeme nicht zuverlässig erreichen können.

Letztendlich ist die Investition in die IGBT-Technologie eine strategische Entscheidung, um die Zuverlässigkeit zu verbessern, langfristige Kosten zu senken und die Kontrolle über Ihren gesamten Schmelzprozess zu optimieren.

Zusammenfassungstabelle:

| Wichtiger Wartungsvorteil | Auswirkungen auf den Betrieb |

|---|---|

| Weniger Komponentenausfälle | Vorhersehbarere Wartung, weniger Ausfälle |

| Maximierte Betriebszeit | Weniger Reparaturzeit, höhere Produktivität |

| Vereinfachtes Stromversorgungsdesign | Einfachere Fehlerbehebung, weniger Hilfsteile |

| Reduzierte Systembelastung | Verlängerte Lebensdauer von Ofenauskleidung und Spule |

Bereit, den Wartungsaufwand drastisch zu reduzieren und die Betriebszeit Ihres Schmelzbetriebs zu maximieren?

Bei KINTEK nutzen wir unsere fortschrittliche Forschung und Entwicklung sowie unsere eigene Fertigung, um robuste, IGBT-basierte Induktionsschmelzlösungen anzubieten, die auf Gießereien und Metallproduzenten zugeschnitten sind. Unsere Systeme sind für außergewöhnliche Zuverlässigkeit und präzise Steuerung ausgelegt, was direkt zu weniger Ausfallzeiten und geringeren langfristigen Kosten führt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere hocheffizienten Öfen Ihre Produktivität und Zuverlässigkeit steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz