Ja, absolut. Ein Vakuuminduktionsschmelzofen (VIM) ist nicht nur in der Lage, Edelstahl zu schmelzen, sondern ist oft die bevorzugte Methode zur Herstellung hochreiner und hochleistungsfähiger Güten. Der Ofen kann die erforderlichen Schmelztemperaturen leicht erreichen, während seine Kernfunktion – das Vakuum – erhebliche Vorteile für die Kontrolle der Endqualität der Legierung bietet.

Die Frage ist nicht, ob ein VIM-Ofen Edelstahl schmelzen kann, sondern warum man ihn wählen sollte. Das definierende Merkmal eines VIM ist seine Vak Uumgebung, die Oxidation verhindert und Verunreinigungen entfernt, wodurch es ideal für die Herstellung von außergewöhnlich sauberem Edelstahl für anspruchsvolle Anwendungen ist.

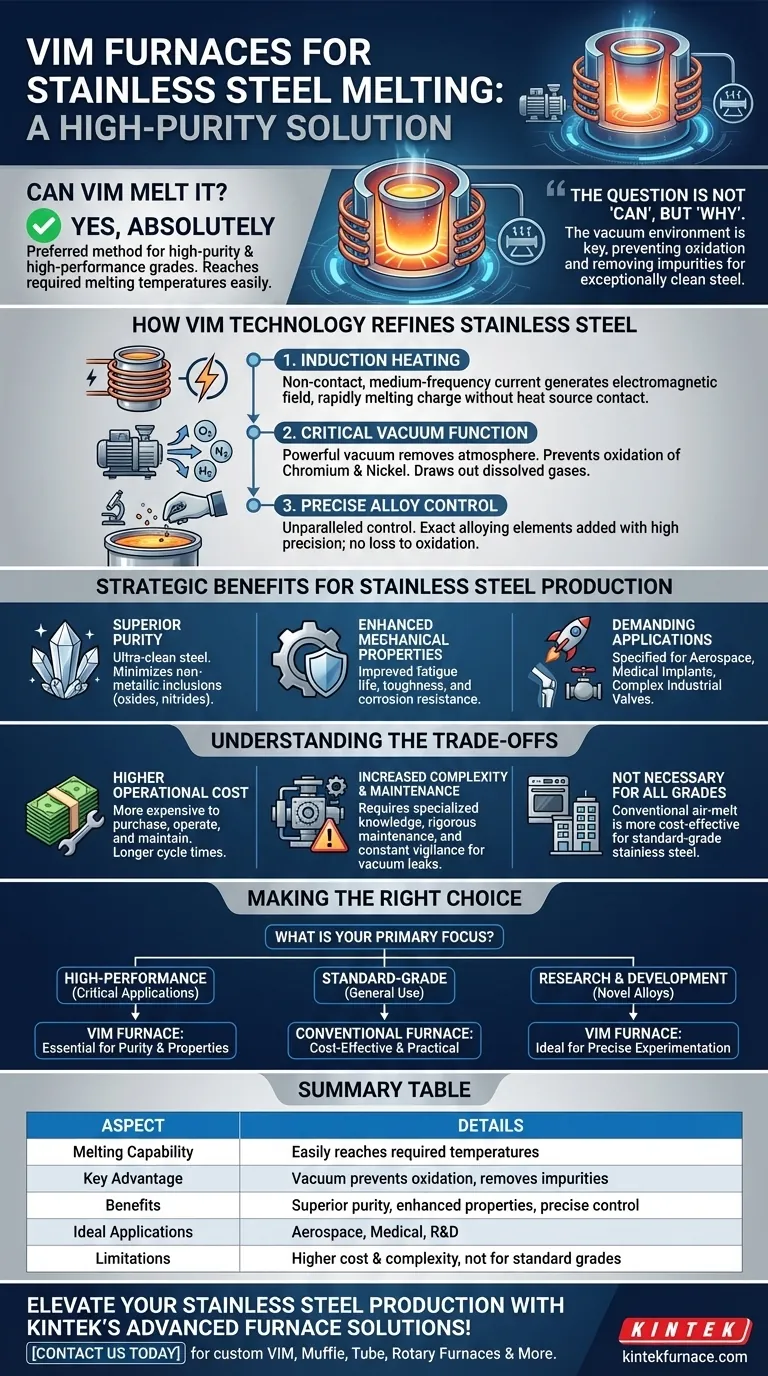

Wie die VIM-Technologie Edelstahl veredelt

Um den Wert eines VIM-Ofens zu verstehen, müssen Sie über das einfache Schmelzen hinausgehen und sich auf die metallurgische Veredelung konzentrieren, die während des Prozesses stattfindet.

Die Rolle der Induktionserwärmung

Eine starke Kupferspule, der sogenannte Induktor, umgibt den Tiegel, der den rohen Edelstahl enthält. Durch diese Spule wird ein mittelfrequenter elektrischer Strom geleitet.

Dies erzeugt ein starkes elektromagnetisches Feld, das Wirbelströme im Stahleinsatz induziert, wodurch dieser effizient und schnell ohne direkten Kontakt mit einer Wärmequelle erhitzt und geschmolzen wird.

Die entscheidende Funktion des Vakuums

Dies ist der entscheidende Unterschied. Vor und während des Schmelzens entfernt ein starkes Vakuumsystem die Atmosphäre aus der Ofenkammer.

Diese nahezu vakuumierte Umgebung verhindert, dass Sauerstoff, Stickstoff und andere atmosphärische Gase mit dem flüssigen Metall reagieren. Für Edelstahl ist dies entscheidend, um die Oxidation wichtiger und teurer Legierungselemente wie Chrom und Nickel zu verhindern.

Es hilft auch, gelöste Gase wie Wasserstoff aus dem Schmelzbad zu ziehen, was sonst zu Porosität und Versprödung im endgültigen Gussstück führen kann.

Präzise Kontrolle über die Legierungszusammensetzung

Da die atmosphärische Beeinflussung eliminiert ist, haben Metallurgen eine beispiellose Kontrolle über die endgültige Zusammensetzung. Legierungselemente können mit hoher Präzision hinzugefügt werden, da man weiß, dass sie nicht durch Oxidation verloren gehen. Dies stellt sicher, dass das Endprodukt jedes Mal die genauen chemischen Spezifikationen erfüllt.

Die strategischen Vorteile für die Edelstahlproduktion

Die Verwendung eines VIM-Ofens ist eine bewusste Entscheidung, um einen höheren Standard an Materialqualität zu erreichen. Die Vorteile begegnen direkt gängigen Herausforderungen bei der Legierungsproduktion.

Überlegene Reinheit und Sauberkeit

Der Hauptvorteil ist die Herstellung von ultrareinem Stahl. Die Vak Uumgebung minimiert die Bildung nichtmetallischer Einschlüsse (wie Oxide und Nitride), welche mikroskopische Verunreinigungen sind, die die Integrität des Metalls beeinträchtigen können.

Verbesserte mechanische Eigenschaften

Sauberer Stahl führt direkt zu besserer Leistung. Edelstahl, der in einem VIM-Ofen hergestellt wird, weist eine verbesserte Betriebsfestigkeit (Lebensdauer), Zähigkeit und Korrosionsbeständigkeit auf, da die häufigsten Fehlerquellen (Einschlüsse) drastisch reduziert wurden.

Eignung für anspruchsvolle Anwendungen

Diese hohe Qualitätsstufe ist der Grund, warum in VIM hergestellter Edelstahl für kritische Komponenten in Branchen wie Luft- und Raumfahrt, medizinische Implantate und komplexe Industrieventile vorgeschrieben ist. In diesen Bereichen ist ein Materialversagen keine Option.

Die Abwägungen verstehen

Obwohl er leistungsstark ist, ist ein VIM-Ofen nicht die universelle Lösung für alle Edelstahlschmelzprozesse. Objektivität erfordert die Anerkennung seiner spezifischen Rolle und seiner Grenzen.

Höhere Betriebskosten

VIM-Öfen sind in Anschaffung, Betrieb und Wartung teurer als herkömmliche Induktions- oder Lichtbogenöfen unter atmosphärischen Bedingungen. Die Vakuumpumpen, Dichtungen und längeren Zykluszeiten tragen zu höheren Kosten pro produzierter Tonne Metall bei.

Erhöhte Komplexität und Wartung

Der Betrieb eines Hochvakuumsystems erfordert spezielles Fachwissen und strenge Wartungspläne. Lecks in den Vakuumdichtungen können eine gesamte Charge kompromittieren und erfordern ständige Wachsamkeit des Betriebsteams.

Nicht notwendig für alle Güten

Für allgemeine Edelstähle, die in Anwendungen wie Küchengeräten, Architekturelementen oder Standardbefestigungselementen verwendet werden, ist die hohe Reinheit eines VIM oft unnötig. Ein herkömmlicher Lichtbogenschmelzofen bietet eine weitaus kostengünstigere Lösung für diese gängigen Güten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung für die Verwendung eines VIM-Ofens sollte ausschließlich von den Endanforderungen der Edelstahllegierung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Edelstahl für kritische Anwendungen liegt: Die Reinheit, chemische Präzision und verbesserten mechanischen Eigenschaften eines VIM-Ofens sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standard-Edelstahl für den allgemeinen Gebrauch liegt: Ein herkömmlicher atmosphärischer Induktions- oder Lichtbogenofen ist die kostengünstigere und praktischere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Legierungen liegt: Die hochkontrollierte Umgebung eines VIM-Ofens bietet die ideale Plattform für präzise Experimente.

Letztendlich ist die Wahl eines VIM-Ofens eine strategische Entscheidung, bei der die endgültige Materialqualität und Leistung über die anfänglichen Produktionskosten gestellt werden.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Schmelzfähigkeit | Erreicht problemlos die erforderlichen Temperaturen für das Edelstahlschmelzen. |

| Hauptvorteil | Vakuumumgebung verhindert Oxidation und entfernt Verunreinigungen. |

| Vorteile | Überlegene Reinheit, verbesserte mechanische Eigenschaften, präzise Legierungskontrolle. |

| Ideale Anwendungen | Luft- und Raumfahrt, medizinische Implantate, Industrieventile und F&E. |

| Einschränkungen | Höhere Kosten und Komplexität; nicht erforderlich für Standardgüten. |

Steigern Sie Ihre Edelstahlproduktion mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte VIM-Öfen, Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen für hochreine Legierungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und überlegene Ergebnisse für kritische Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Induktionsofen und wie funktioniert er? Ein Leitfaden zum sauberen, effizienten Schmelzen von Metallen

- Was sind die Vorteile der Verwendung eines VIM-Ofens zur Steuerung des Restoxidpartialdrucks? Erzielen Sie eine überlegene Metallgleichmäßigkeit

- Warum wird ein Vakuuminduktionsofen für das Schmelzen und Gießen von RAFM-Stahl verwendet? Präzision und Reinheit für die Kernforschung

- Was ist induktives Rühren und wie funktioniert es? Meistern Sie das Mischen von geschmolzenem Metall für überlegene Legierungen

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) bei der Produktion von Invar 36? Gewährleistung von Reinheit & Präzision

- Welche Vorteile bietet die Miniaturisierung bei IGBT-Induktionsschmelzöfen? Maximale Effizienz & Platzersparnis

- Welche Rolle spielt ein Vakuumlichtbogen-Schmelzofen beim Schmelzen von Fe60Co15Ni15Cr10-Legierungen? Höhere Gleichmäßigkeit erzielen

- Was ist die Hauptaufgabe eines Vakuumschmelzofens bei der Herstellung von Aluminium-Lithium-Legierungen? Hohe Reinheit erzielen