Im Kern liegt die Beliebtheit von Induktionsöfen in der Legierungsherstellung in ihrer einzigartigen Fähigkeit, eine außergewöhnlich gleichmäßige und flexible Schmelze zu erzeugen. Dies wird durch eine konstante, elektromagnetische Rührbewegung erreicht, die sicherstellt, dass jede Komponente der Legierung perfekt vermischt wird, was zu zuverlässigen, hochwertigen und reproduzierbaren Ergebnissen führt.

Der grundlegende Vorteil von Induktionsöfen ist nicht nur das Erhitzen des Metalls, sondern auch dessen Kontrolle. Dasselbe elektromagnetische Feld, das Wärme erzeugt, erzeugt auch einen natürlichen Rühreffekt, der die zentrale Herausforderung löst, ein perfekt homogenes Schmelzbad zu erreichen – eine nicht verhandelbare Anforderung für Hochleistungslegierungen.

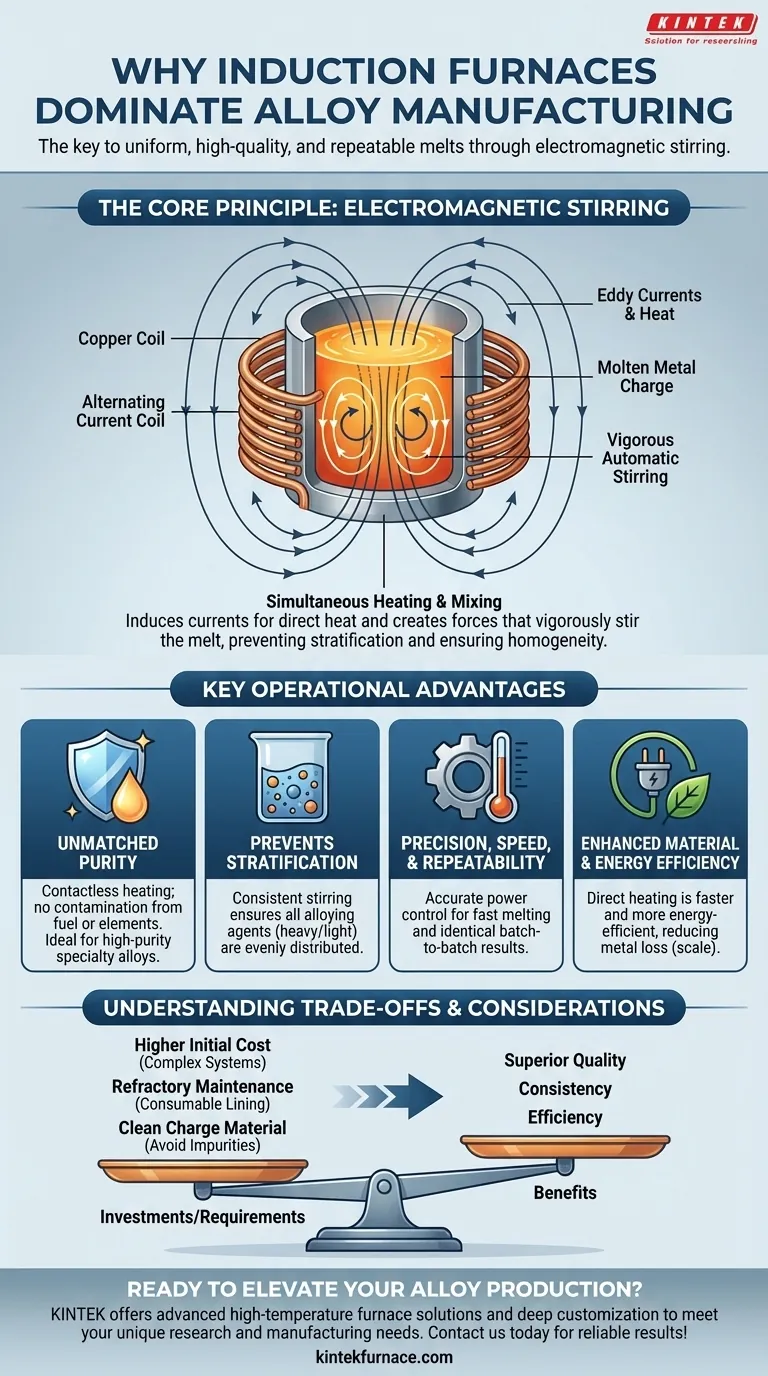

Das Kernprinzip: Elektromagnetisches Rühren

Die Physik hinter einem Induktionsofen ist es, die ihn so einzigartig für die Herstellung präziser Metalllegierungen macht. Es ist ein System, das gleichzeitig zum Erhitzen und Mischen konzipiert ist.

Wie es eine gleichmäßige Schmelze erzeugt

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, wechselndes Magnetfeld, das elektrische Ströme (Wirbelströme) direkt in der Metallcharge im Tiegel induziert.

Diese Ströme erzeugen aufgrund des Widerstands des Metalls intensive Wärme, wodurch es schmilzt. Entscheidend ist, dass die Wechselwirkung des Magnetfelds und der Wirbelströme auch Kräfte erzeugt, die das geschmolzene Metall kräftig und automatisch rühren.

Warum das für Legierungen wichtig ist

Legierungen werden durch die Kombination von Elementen hergestellt, die oft unterschiedliche Dichten und Schmelzpunkte aufweisen. Ohne ausreichende Mischung können schwerere Elemente absinken und leichtere aufsteigen, ein Phänomen, das als Schichtung bekannt ist.

Die natürliche, konstante Rührbewegung eines Induktionsofens verhindert die Schichtung. Sie stellt sicher, dass alle Legierungselemente gleichmäßig im gesamten Schmelzbad verteilt sind, wodurch das endgültige erstarrte Produkt homogen ist und in jedem Teil die gewünschten Eigenschaften aufweist.

Wichtige betriebliche Vorteile bei der Legierungsproduktion

Über die wesentliche Rührbewegung hinaus bietet die Induktionstechnologie mehrere weitere Vorteile, die für die moderne, hochspezifische Legierungsherstellung entscheidend sind.

Unübertroffene Reinheit und Sauberkeit

Da die Wärme im Metall selbst erzeugt wird, gibt es keinen Kontakt mit Heizelementen oder Verbrennungsprodukten wie Gas oder Kohlenstoff. Dies ist ein kontaktloser, sauberer Schmelzprozess.

Diese fehlende äußere Verunreinigung ist entscheidend für die Herstellung hochreiner und spezieller Legierungen, bei denen selbst Spuren von Verunreinigungen die endgültigen mechanischen oder chemischen Eigenschaften des Materials beeinträchtigen können.

Präzision, Geschwindigkeit und Wiederholbarkeit

Induktionssysteme ermöglichen eine sehr präzise Steuerung der Leistungsaufnahme. Das bedeutet, dass Schmelztemperaturen schnell erreicht und genau gehalten werden können, wodurch Überhitzung und der Verlust wertvoller Legierungselemente durch Verdampfung oder Oxidation verhindert werden.

Dieser Grad an Kontrolle macht den Prozess hochgradig wiederholbar. Sobald ein Schmelzprofil für eine bestimmte Legierung festgelegt ist, kann es identisch reproduziert werden, wodurch eine chargenübergreifende Konsistenz gewährleistet und die exakten Produktspezifikationen jederzeit erfüllt werden.

Verbesserte Material- und Energieeffizienz

Die direkte Erhitzung des Metalls ist weitaus energieeffizienter als das Erhitzen des gesamten Kammerraums eines traditionellen Ofens. Dies führt zu einem geringeren Energieverbrauch und reduzierten Betriebskosten.

Schnellere Schmelzzeiten und ein saubererer Prozess führen auch zu geringerem Metallverlust durch Oxidation (Zunder), wodurch die Ausbeute aus Ihren Rohmaterialien maximiert wird.

Verständnis der Kompromisse und Überlegungen

Obwohl Induktionsöfen hochwirksam sind, stellen sie keine universelle Lösung dar. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfangsinvestitionskosten

Der Hauptnachteil der Induktionstechnologie sind die höheren Vorabinvestitionskosten im Vergleich zu herkömmlichen, brennstoffbefeuerten Öfen. Die Stromversorgungen und Spulensysteme sind komplex und stellen eine erhebliche Investition dar.

Empfindlichkeit gegenüber dem Chargenmaterial

Die saubere Natur des Induktionsschmelzens bedeutet, dass es kaum Möglichkeiten gibt, Verunreinigungen abzubrennen. Daher muss das Rohmaterial (die „Charge“) sauber und von bekannter Qualität sein, um das Einbringen von Verunreinigungen in die endgültige Legierung zu vermeiden.

Wartung der Feuerfestauskleidung

Der Tiegel oder die Feuerfestauskleidung, die das geschmolzene Metall hält, ist eine Verschleißkomponente. Die intensive Hitze und die Rührbewegung verursachen Verschleiß, und die Auskleidung muss regelmäßig überwacht, repariert oder ersetzt werden, um einen Ofenausfall zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Induktionsofens sollte direkt auf Ihre Produktionsprioritäten und die spezifischen Anforderungen der Legierungen abgestimmt sein, die Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Speziallegierungen liegt: Die außergewöhnliche Reinheit und Homogenität, die ein Induktionsofen liefert, sind unverzichtbar, um strenge Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen von Standardlegierungen liegt: Die Geschwindigkeit, Wiederholbarkeit und Energieeffizienz der Induktion bieten erhebliche Wettbewerbsvorteile bei Kosten und Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit bei vielen Legierungstypen liegt: Die Flexibilität und präzise Steuerung eines Induktionsofens ermöglichen es Ihnen, problemlos und sicher zwischen verschiedenen Legierungsrezepturen zu wechseln.

Letztendlich erfordert die Beherrschung der Legierungsproduktion einen Prozess, der absolute Kontrolle bietet, und Induktionsöfen bieten den direktesten Weg, dies zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Schmelze | Elektromagnetisches Rühren verhindert Schichtung und sorgt für homogene Legierungen. |

| Hohe Reinheit | Kontaktloses Erhitzen eliminiert Verunreinigungen für saubere, schadstofffreie Schmelzen. |

| Präzise Steuerung | Genaue Temperaturregelung ermöglicht wiederholbare, konsistente Ergebnisse. |

| Energieeffizienz | Direkte Erhitzung reduziert den Energieverbrauch und die Betriebskosten. |

| Geschwindigkeit | Schnelle Schmelzzeiten erhöhen die Produktivität und Materialausbeute. |

Bereit, Ihre Legierungsherstellung mit Präzision und Reinheit zu verbessern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen zuverlässige, hochwertige Ergebnisse für Ihre Legierungsproduktionsanforderungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen