In einem induktionsbeheizten Vakuumofen besteht der Hauptzweck der Vakuumkammer darin, eine abgedichtete Umgebung mit niedrigem Druck zu schaffen. Durch das Evakuieren der Luft verhindert sie, dass Sauerstoff und andere reaktive Gase mit dem erhitzten Material in Kontakt kommen, wodurch Oxidation und Kontamination während des Schmelz- oder Erhitzungsprozesses gestoppt werden.

Die Vakuumkammer ist nicht nur ein Behälter; sie ist ein aktives System zur Atmosphärenkontrolle. Ihre Funktion besteht darin, eine ultrareine Umgebung zu schaffen, was die Grundvoraussetzung für die Herstellung hochwertiger Materialien mit hoher Leistung und vorhersehbaren Eigenschaften ist.

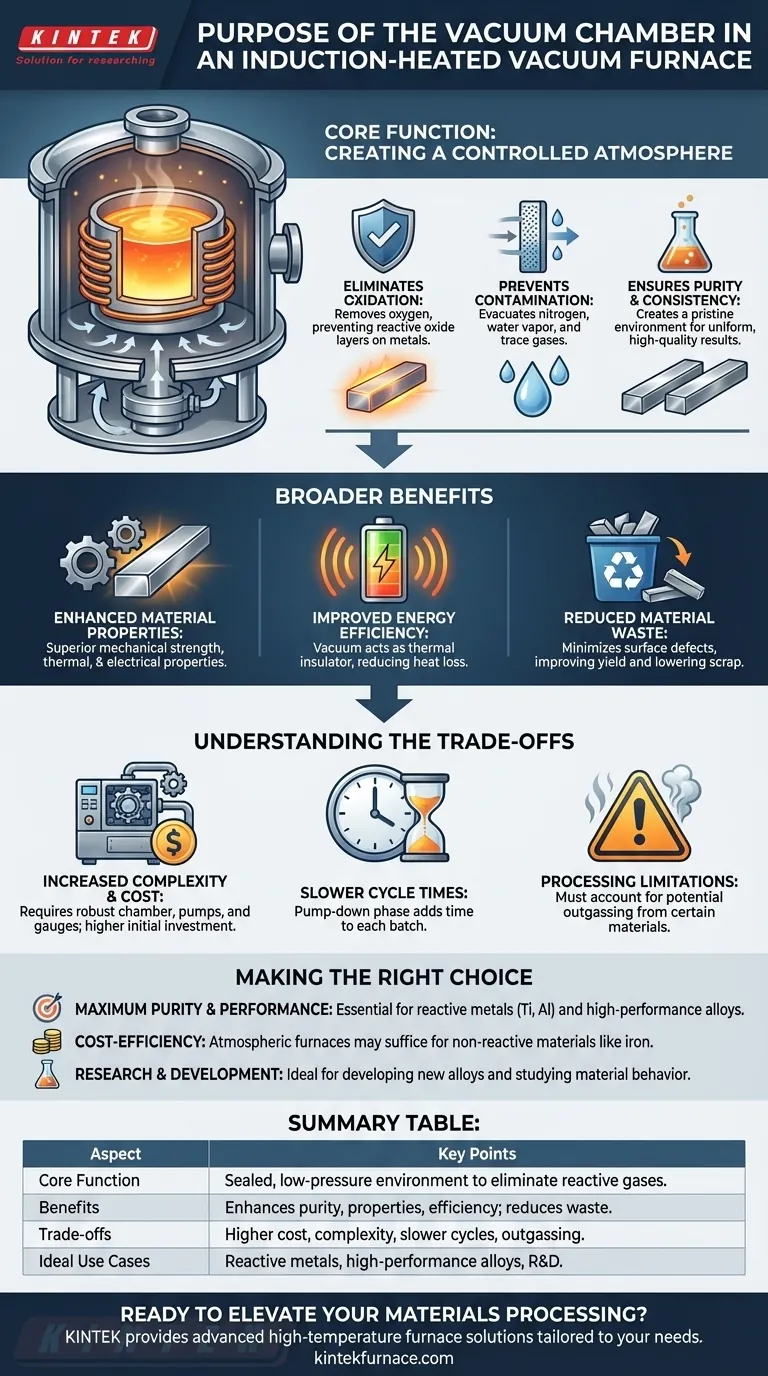

Die Kernfunktion: Schaffung einer kontrollierten Atmosphäre

Die Wirksamkeit eines Vakuumofens hängt von seiner Fähigkeit ab, das zu bearbeitende Material von den in normaler Luft vorhandenen reaktiven Gasen zu isolieren. Die Vakuumkammer ist die Komponente, die diese Isolierung ermöglicht.

Eliminierung der Oxidation

Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie leicht mit dem Sauerstoff in der Luft, ein Prozess, der als Oxidation bezeichnet wird. Dabei bildet sich eine Oxidschicht auf der Oberfläche, die im Wesentlichen Verunreinigungen sind, welche die Integrität und Qualität des Endprodukts beeinträchtigen können. Die Vakuumkammer ermöglicht die Entfernung von nahezu allem Sauerstoff und verhindert diese Reaktion.

Verhinderung von Kontamination

Luft besteht nicht nur aus Sauerstoff; sie enthält Stickstoff, Wasserdampf und andere Spurengase. Diese können ebenfalls mit heißen Metallen reagieren und unerwünschte Verunreinigungen in das Material einbringen. Durch die Erzeugung eines Vakuums entfernt die Kammer diese potenziellen Kontaminationsquellen und gewährleistet die Reinheit der Schmelze.

Gewährleistung von Reinheit und Konsistenz

Durch die Schaffung einer makellosen Umgebung, die frei von reaktiven Gasen ist, stellt die Kammer sicher, dass das Endprodukt außergewöhnlich sauber und rein ist. Dies führt zu hochkonsistenten Ergebnissen von Charge zu Charge, was für die industrielle Fertigung und wissenschaftliche Forschung von entscheidender Bedeutung ist.

Die umfassenderen Vorteile einer Vakuumumgebung

Die Verhinderung von Kontamination ist das direkte Ziel, aber deren Erreichung eröffnet mehrere bedeutende sekundäre Vorteile, die den gesamten Prozess verbessern.

Verbesserung der Materialeigenschaften

Das Fehlen von Verunreinigungen und Oxiden führt direkt zu überlegenen Materialeigenschaften. Metalle, die im Vakuum verarbeitet werden, weisen oft eine verbesserte mechanische Festigkeit, Wärmeleitfähigkeit und elektrische Eigenschaften auf im Vergleich zu denen, die an Luft verarbeitet werden.

Verbesserung der Energieeffizienz

Ein Vakuum ist ein ausgezeichneter thermischer Isolator. Das bedeutet, dass, sobald das Material in der Kammer erhitzt wurde, weniger Wärme an die Umgebung verloren geht. Diese Reduzierung des Wärmeverlusts macht den gesamten Prozess energieeffizienter und senkt die Betriebskosten.

Reduzierung von Materialabfall

Für Branchen wie die Schmuckherstellung oder die Luft- und Raumfahrt ist die Oberflächengüte entscheidend. Oxidation und andere Oberflächenreaktionen erzeugen Defekte, die zu fehlerhaften Teilen und Materialausschuss führen. Die saubere Umgebung eines Vakuumofens minimiert diese Defekte und reduziert so Abfall und verbessert die Ausbeute.

Verständnis der Kompromisse

Obwohl eine Vakuumumgebung sehr effektiv ist, ist sie nicht für alle Heizanwendungen die Standardwahl. Sie führt zu spezifischen Überlegungen, die gegen ihre Vorteile abgewogen werden müssen.

Erhöhte Komplexität und Kosten

Ein Vakuumofen ist von Natur aus komplexer als sein atmosphärisches Gegenstück. Er erfordert eine robuste Kammer, Hochleistungsdichtungen und ein Vakuumsystem mit Pumpen und Manometern. Dies verursacht erhebliche Anfangskosten und laufende Wartungsanforderungen.

Längere Zykluszeiten

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau benötigt Zeit. Diese „Pump-Down“-Phase verlängert die Gesamtzykluszeit für jede Charge und reduziert möglicherweise den Durchsatz im Vergleich zu einem einfacheren Ofen.

Verarbeitungseinschränkungen

Bestimmte Materialien können bei hohen Temperaturen im Vakuum „entgasen“ und eingeschlossene Gase freisetzen, die den Prozess stören oder den Ofen kontaminieren können. Dies muss bei der Prozessgestaltung berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Vakuumofen verwendet werden soll, hängt vollständig von den Anforderungen Ihres Materials und der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Ein Vakuumofen ist unerlässlich für reaktive Metalle (wie Titan oder Aluminium) und Hochleistungslegierungen, bei denen jede Kontamination kritische Eigenschaften beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht-reaktive Materialien liegt: Ein einfacher atmosphärischer Ofen kann für Materialien wie Eisen oder bestimmte Stähle ausreichend sein, bei denen eine geringe Oberflächenoxidation akzeptabel ist oder später entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Vakuumofen bietet die hochkontrollierte und wiederholbare Umgebung, die für die Entwicklung neuer Legierungen und die genaue Untersuchung des Materialverhaltens erforderlich ist.

Letztendlich ist die Investition in eine Vakuumumgebung eine strategische Entscheidung, um die Materialreinheit auf atomarer Ebene zu kontrollieren und die höchstmögliche Qualität im Endprodukt zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Punkte |

|---|---|

| Kernfunktion | Schafft eine abgedichtete Umgebung mit niedrigem Druck, um Sauerstoff und reaktive Gase zu eliminieren und so Oxidation und Kontamination während des Erhitzens oder Schmelzens zu verhindern. |

| Vorteile | Verbessert die Materialreinheit, steigert die mechanische Festigkeit, Wärmeleitfähigkeit und Energieeffizienz; reduziert Materialabfall und gewährleistet konsistente Ergebnisse. |

| Nachteile | Höhere Anfangskosten, erhöhte Komplexität, langsamere Zykluszeiten aufgrund des Evakuierens (Pump-Down) und potenzielle Entgasungsprobleme bei bestimmten Materialien. |

| Ideale Anwendungsfälle | Unerlässlich für reaktive Metalle (z. B. Titan), Hochleistungslegierungen, F&E sowie Anwendungen, die maximale Reinheit und vorhersehbare Eigenschaften erfordern. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E- und interne Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohrbrennöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenindividualisierung unterstützt werden. Ob Sie in der Luft- und Raumfahrt, der Schmuckindustrie oder der Forschung tätig sind, unsere Vakuumöfen gewährleisten kontaminationsfreie Ergebnisse und überlegene Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität