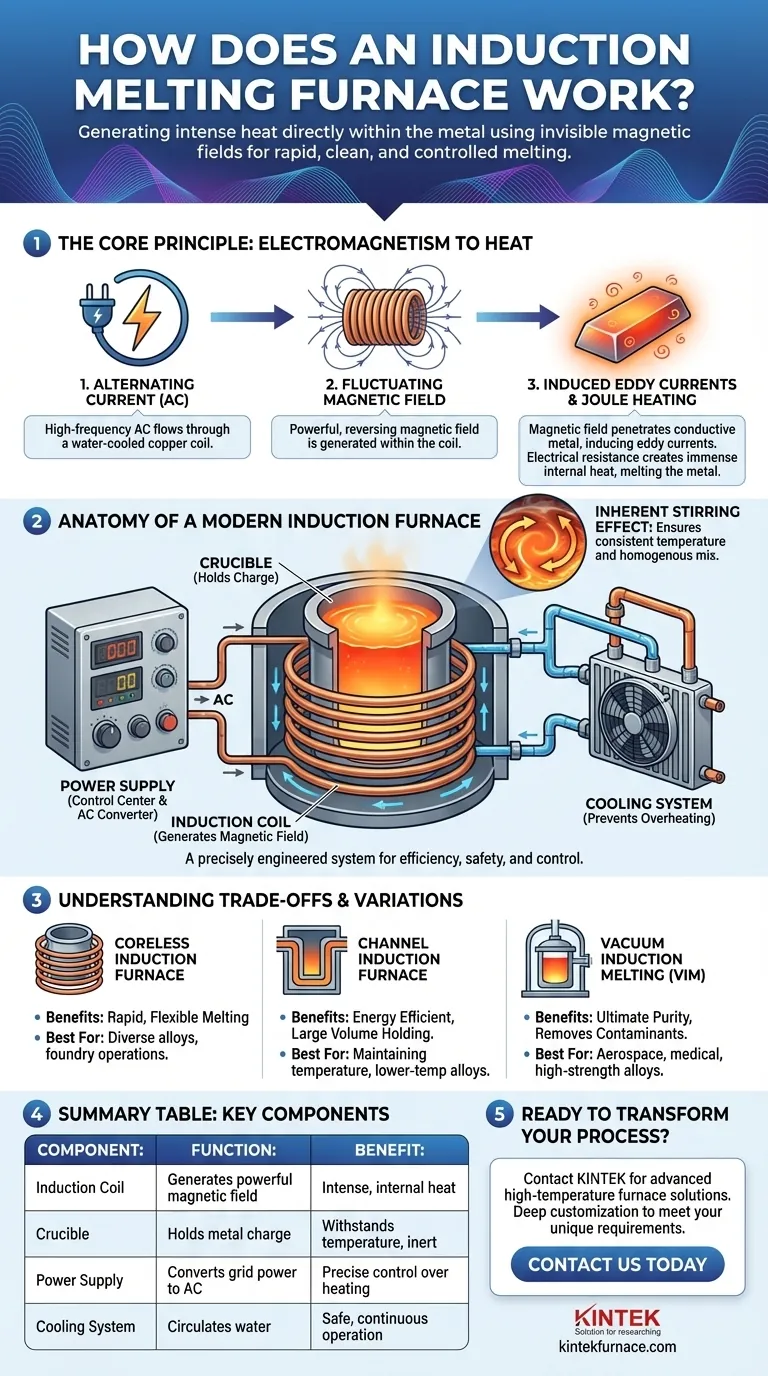

Im Grunde schmilzt ein Induktionsofen Metall mithilfe eines starken, unsichtbaren Magnetfeldes. Er arbeitet ohne Flamme oder externe Heizelemente, sondern nutzt die Prinzipien des Elektromagnetismus, um direkt im Material selbst intensive Wärme zu erzeugen. Diese Methode ermöglicht ein schnelles, sauberes und hochgradig kontrolliertes Schmelzen und macht sie zu einem Eckpfeiler der modernen Metallurgie.

Das grundlegende Genie des Induktionsschmelzens besteht darin, dass es die Wärme nicht auf das Metall überträgt. Stattdessen nutzt es ein fluktuierendes Magnetfeld, um das leitfähige Metall dazu zu bringen, seine eigene innere Wärme zu erzeugen, was zu einem außergewöhnlich effizienten und reinen Schmelzprozess führt.

Die Physik der Induktionserwärmung

Um zu verstehen, wie ein Induktionsofen funktioniert, müssen Sie zunächst die Grundprinzipien der elektromagnetischen Induktion und des Widerstandsheizens erfassen. Der Prozess ist eine nahtlose Umwandlung von elektrischer Energie in ein Magnetfeld und dann zurück in thermische Energie.

Erzeugung des Magnetfeldes

Der Prozess beginnt damit, dass ein starker Wechselstrom (AC) durch eine große, wassergekühlte Kupferspule geleitet wird, die den Tiegel des Ofens umgibt. Dieser Stromfluss erzeugt ein starkes und sich schnell umkehrendes Magnetfeld im Raum innerhalb der Spule.

Induzieren von Wirbelströmen

Wenn ein leitfähiges Material, wie eine Ladung Stahl oder Aluminium, in dieses Magnetfeld eingebracht wird, durchdringt das Feld das Metall. Gemäß dem Faradayschen Induktionsgesetz induziert das sich ständig ändernde Magnetfeld kleine, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Die Rolle des elektrischen Widerstands

Jedes leitfähige Material hat einen gewissen natürlichen Widerstand gegen den Stromfluss. Wenn diese Wirbelströme durch das Metall wirbeln, stoßen sie auf diesen Widerstand, was auf atomarer Ebene immense Reibung erzeugt. Diese Reibung erzeugt intensive Wärme, ein Phänomen, das als Joule-Erwärmung bekannt ist und die Temperatur des Metalls schnell über seinen Schmelzpunkt ansteigen lässt.

Der inhärente Rühreffekt

Ein einzigartiger Vorteil dieses Prozesses ist die natürliche Rührwirkung, die er erzeugt. Die gleichen magnetischen Kräfte, die die Wirbelströme induzieren, üben auch eine Kraft auf das geschmolzene Metall aus, wodurch es kontinuierlich zirkuliert. Dies gewährleistet eine gleichmäßige Temperatur und eine homogene Legierungsmischung ohne mechanisches Rühren.

Anatomie eines modernen Induktionsofens

Ein moderner Ofen ist ein präzise konstruiertes System, bei dem jede Komponente eine entscheidende Rolle für die Effizienz und Sicherheit des Schmelzprozesses spielt.

Der Tiegel: Aufnahme der Charge

Der Tiegel ist der nicht leitende Behälter, der das zu schmelzende Metall aufnimmt. Er besteht typischerweise aus hochtemperaturbeständigen Keramik- oder Graphitmaterialien, die so gewählt werden, dass sie extremen thermischen Belastungen standhalten und gleichzeitig mit dem geschmolzenen Metall chemisch inert bleiben.

Die Induktionsspule: Der Motor des Ofens

Dies ist das Herzstück des Systems. Die hohle Kupferspule ist sorgfältig geformt, um den Tiegel zu umgeben. Sie führt den Hochfrequenzstrom und muss durch einen kontinuierlichen Wasserfluss aktiv gekühlt werden, um ihr eigenes Schmelzen zu verhindern.

Das Netzteil: Das Kontrollzentrum

Das Netzteil ist das Gehirn des Betriebs. Es wandelt den Wechselstrom mit Netzfrequenz in den für eine effiziente Induktion erforderlichen Hochfrequenzwechselstrom um. Durch Anpassung der Leistung können Bediener die Heizrate und die Endtemperatur der Schmelze präzise steuern.

Das Kühlsystem: Verhinderung von Überhitzung

Ein geschlossenes Wasserkühlsystem ist unerlässlich, um die teuren Kupferspulen und Netzteilkomponenten zu schützen. Dieses System leitet die während des Betriebs erzeugte immense Abwärme ab und stellt sicher, dass der Ofen sicher und zuverlässig betrieben werden kann.

Verständnis der Kompromisse und Variationen

Obwohl das Grundprinzip konstant ist, existieren verschiedene Ofenkonstruktionen und -konfigurationen, um spezifische metallurgische Ziele zu erreichen. Das Verständnis dieser Unterschiede ist der Schlüssel zur Wertschätzung der Vielseitigkeit der Technologie.

Tiegelofen (Coreless) vs. Kanalschmelzofen (Channel)

Die gängigste Bauart ist der Tiegel-Induktionsofen (Coreless), bei dem der Tiegel direkt innerhalb der Spule sitzt. Er ist sehr vielseitig und eignet sich hervorragend zum primären Schmelzen einer breiten Palette von Metallen.

Ein Kanalschmelzofen (Channel) hingegen funktioniert eher wie ein Transformator, bei dem eine Schleife aus geschmolzenem Metall selbst die Sekundärspule bildet. Diese sind äußerst effizient für das Halten großer Metallmengen bei Temperatur oder zum Schmelzen von Legierungen mit niedrigerer Temperatur, aber weniger flexibel als Tiegelöfen.

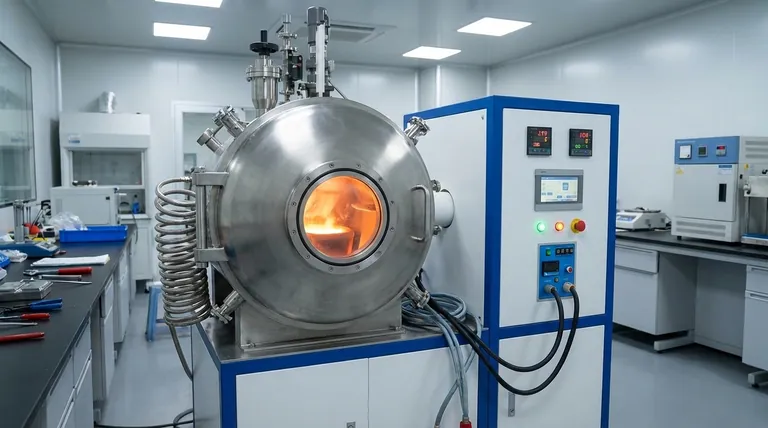

Das Streben nach Reinheit: Vakuuminduktionsschmelzen

Für Anwendungen, die höchste Materialqualität erfordern, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten, wird ein Vakuuminduktionsschmelzofen (VIM) eingesetzt. Da der gesamte Prozess in einer Vakuumkammer durchgeführt wird, werden Sauerstoff und andere atmosphärische Verunreinigungen eliminiert, wodurch Oxidation verhindert und außergewöhnlich reine und feste Legierungen hergestellt werden.

Betriebliche Komplexität

Der Hauptkompromiss der Induktionstechnologie ist ihre Komplexität. Die Hochenergieelektronik, die hochentwickelten Bedienfelder und die kritischen Wasserkühlsysteme erfordern spezielles Wissen für Betrieb und Wartung. Sie stellen im Vergleich zu einfacheren, befeuerten Öfen eine höhere Anfangsinvestition dar.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Wahl der Induktionstechnologie hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, flexiblen Schmelzen verschiedener Legierungen liegt: Ein Standard-Tiegel-Induktionsofen bietet die beste Balance aus Geschwindigkeit, Effizienz und Vielseitigkeit für die meisten Gießereibetriebe.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung liegt: Ein Vakuuminduktionsofen (VIM) ist unverzichtbar für die Herstellung der reinen, hochfesten Legierungen, die für kritische Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Metallmengen bei konstanter Temperatur liegt: Ein Kanalschmelzofen bietet unübertroffene Energieeffizienz für die Aufrechterhaltung großer Schmelzen über längere Zeiträume.

Durch die Beherrschung des Energieflusses von Elektrizität zu Magnetismus zu Wärme gibt Ihnen der Induktionsofen präzise Kontrolle über die Grundeigenschaften Ihres Endmaterials.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Vorteil |

|---|---|---|

| Induktionsspule | Erzeugt ein starkes, wechselndes Magnetfeld | Erzeugt intensive, innere Wärme in der Metallcharge |

| Tiegel | Hält die Metallcharge (z. B. Stahl, Aluminium) | Hält extremen Temperaturen stand; chemisch inert |

| Netzteil | Wandelt Netzstrom in Hochfrequenz-Wechselstrom um | Ermöglicht präzise Steuerung von Heizrate und Temperatur |

| Kühlsystem | Zirkuliert Wasser zur Kühlung der Spule und Elektronik | Gewährleistet einen sicheren, zuverlässigen und kontinuierlichen Betrieb |

| Ofentyp | Tiegel (vielseitig) vs. Kanal (effizientes Halten) vs. Vakuum (höchste Reinheit) | Passt zu spezifischen metallurgischen Zielen und Produktionsanforderungen |

Bereit, Ihren Metallschmelzprozess zu transformieren?

Unter Nutzung herausragender F&E und interner Fertigung liefert KINTEK Laboren und Gießereien unterschiedlicher Art fortschrittliche Hochtemperatur-Ofenlösungen. Ob Ihr Ziel schnelles Primärschmelzen, effizientes Metallhalten oder das Erreichen höchster Materialreinheit mit Vakuumtechnologie ist, unsere Expertise ist Ihr Vorteil.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelzlösungen Ihre Effizienz, Reinheit und Kontrolle verbessern können. Lassen Sie uns gemeinsam Ihre metallurgischen Ziele erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit