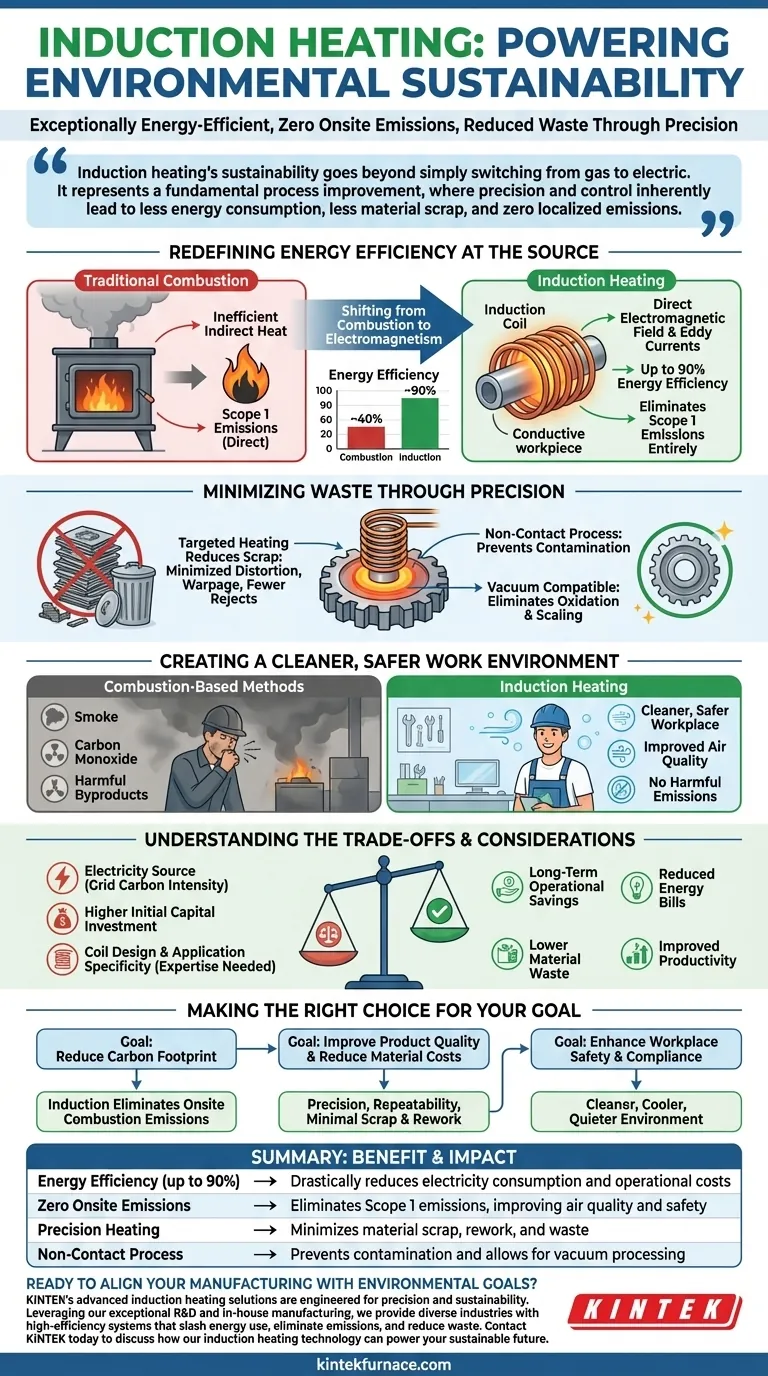

Kurz gesagt, die Induktionserwärmung trägt zur ökologischen Nachhaltigkeit bei, indem sie außergewöhnlich energieeffizient ist, die direkte Nutzung fossiler Brennstoffe und deren Emissionen eliminiert und Materialabfälle durch ihre präzise, gezielte Wärmeanwendung drastisch reduziert. Diese Kombination senkt nicht nur den CO2-Fußabdruck einer Anlage, sondern schafft auch eine sauberere, sicherere Arbeitsumgebung.

Die Nachhaltigkeit der Induktionserwärmung geht über den bloßen Wechsel von Gas auf Strom hinaus. Sie stellt eine grundlegende Prozessverbesserung dar, bei der Präzision und Kontrolle von Natur aus zu geringerem Energieverbrauch, weniger Materialausschuss und Null lokalen Emissionen führen und betriebliche Exzellenz mit ökologischer Verantwortung in Einklang bringen.

Neudefinition der Energieeffizienz an der Quelle

Der primäre ökologische Vorteil der Induktionserwärmung ergibt sich aus ihrer grundlegend anderen Methode der Wärmeerzeugung. Sie entfernt sich von der ineffizienten Verbrennung hin zu einer direkten, gezielten Energieübertragung.

Vom Verbrennen zur Elektromagnetik

Herkömmliche Öfen verbrennen fossile Brennstoffe, um eine ganze Kammer zu erhitzen, die diese Wärme dann auf das Material überträgt. Dies ist ein indirekter und verschwenderischer Prozess.

Die Induktionserwärmung nutzt einen Wechselstrom in einer Kupferspule, um ein elektromagnetisches Feld zu erzeugen. Dieses Feld induziert Wirbelströme direkt im leitfähigen Werkstück und erzeugt Wärme sofort und präzise dort, wo sie benötigt wird.

Erreichung einer hohen Energieumwandlung

Da die Wärme im Teil selbst erzeugt wird, geht sehr wenig Energie an die Umgebung verloren. Dieser Prozess kann eine Energieeffizienz von bis zu 90 % erreichen.

Das bedeutet, dass ein weitaus größerer Prozentsatz des aus dem Netz bezogenen Stroms in nutzbare Wärme umgewandelt wird, was den Gesamtenergieverbrauch im Vergleich zu gasbefeuerten Alternativen drastisch senkt.

Die Auswirkungen auf den CO2-Fußabdruck

Durch den Ersatz der lokalen Verbrennung fossiler Brennstoffe durch hocheffizienten Strom eliminiert die Induktionserwärmung die Scope-1-Emissionen (direkte Emissionen) vollständig.

Dies senkt direkt den CO2-Fußabdruck eines Unternehmens, vereinfacht die Emissionsberichterstattung und bietet einen klaren Weg zur Erreichung von Zielen zur Kohlenstoffneutralität und anderer Umweltvorschriften.

Minimierung von Abfall durch Präzision

Nachhaltigkeit bedeutet auch Ressourcenschonung. Die Genauigkeit der Induktionserwärmung ist ein Schlüsselfaktor für die Materialeffizienz und reduziert Abfall in mehreren Produktionsstufen.

Gezielte Erwärmung reduziert Ausschuss

Der Prozess ist extrem lokalisiert und erwärmt nur den Teil des Materials, der sich innerhalb der Spule befindet. Dies verhindert, dass unerwünschte Wärme andere Bereiche des Teils beeinflusst.

Diese Präzision minimiert Verzerrungen, Verzug und andere hitzebedingte Defekte, was die Ausschussraten und den Bedarf an kostspieliger Nacharbeit erheblich senkt. Weniger abgelehnte Teile bedeuten weniger verschwendetes Material, Energie und Arbeitskraft.

Beseitigung von Kontamination und Oxidation

Die Induktionserwärmung ist ein berührungsloser Prozess. Das Teil berührt niemals das Heizelement, was Kontamination verhindert.

Darüber hinaus kann der Prozess in einem Vakuum durchgeführt werden, was Oxidation und Zunderbildung vollständig eliminiert. Dies führt zu einem qualitativ hochwertigeren Endprodukt und verhindert Materialverluste, die sonst als Ausschuss entsorgt würden.

Schaffung einer saubereren, sichereren Arbeitsumgebung

Ein nachhaltiger Betrieb berücksichtigt auch das Wohlergehen seiner Mitarbeiter. Die Induktionserwärmung schafft im Vergleich zu verbrennungsbasierten Methoden ein wesentlich besseres Arbeitsumfeld.

Beseitigung schädlicher Nebenprodukte

Verbrennungsofen setzen Rauch, Kohlenmonoxid und andere schädliche Nebenprodukte in den Arbeitsbereich frei.

Die Induktion erzeugt keine solchen Emissionen. Es ist ein sauberer Prozess, der Schadstoffe in der Luft beseitigt und die Luftqualität für alle Mitarbeiter im Werk direkt verbessert.

Abwägungen und Überlegungen verstehen

Obwohl die Einführung der Induktionserwärmung sehr vorteilhaft ist, erfordert sie eine nüchterne Bewertung ihres Kontexts und ihrer Grenzen.

Die Quelle Ihres Stroms ist wichtig

Die „grünen“ Eigenschaften der Induktionserwärmung hängen direkt von der Kohlenstoffintensität Ihres Stromnetzes ab. Wenn Ihr Strom hauptsächlich aus fossilen Brennstoffen wie Kohle erzeugt wird, verlagern Sie die Emissionen von Ihrem Werk zum Kraftwerk.

Die hohe Effizienz der Induktion führt jedoch dazu, dass der gesamte CO2-Fußabdruck oft immer noch niedriger ist, und sie positioniert Ihren Betrieb so, dass er vollständig kohlenstoffneutral wird, wenn das Netz auf erneuerbare Quellen umgestellt wird.

Höhere anfängliche Investitionskosten

Induktionserwärmungsanlagen können höhere Anschaffungskosten haben als herkömmliche Ofentechnologien. Diese Investition muss gegen die langfristigen Betriebseinsparungen durch reduzierte Energierechnungen, geringere Materialabfälle und verbesserte Produktivität abgewogen werden.

Spulendesign und Anwendungsspezifität

Induktion ist keine universelle Plug-and-Play-Lösung. Die Induktorspule muss sorgfältig auf die Geometrie des zu erwärmenden Teils abgestimmt werden, um maximale Effizienz zu gewährleisten. Dies erfordert technisches Fachwissen und kann für Betriebe mit einer hohen Mischung unterschiedlicher Teile zusätzliche Komplexität bedeuten.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Induktionserwärmung ist eine strategische Entscheidung. Ihr Hauptziel bestimmt, wie Sie ihre Vorteile bewerten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung Ihres direkten CO2-Fußabdrucks liegt: Induktion ist eine ideale Wahl, da sie die lokale Verbrennung und die damit verbundenen Emissionen vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität und der Senkung der Materialkosten liegt: Die Präzision, Wiederholbarkeit und Kontrolle der Induktion liefern erhebliche Renditen, indem sie Ausschuss, Nacharbeit und Materialfehler minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Arbeitssicherheit und der Einhaltung von Vorschriften liegt: Die Induktion bietet eine sofortige und messbare Verbesserung, indem sie ein saubereres, kühleres und leiseres Arbeitsumfeld frei von Verbrennungsdämpfen schafft.

Letztendlich bietet die Induktionserwärmung einen leistungsstarken Weg, fortschrittliche Fertigungsmöglichkeiten mit echter ökologischer Nachhaltigkeit zu verbinden.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Nachhaltigkeit |

|---|---|

| Energieeffizienz (bis zu 90 %) | Reduziert den Stromverbrauch und die Betriebskosten drastisch. |

| Null Emissionen vor Ort | Eliminiert Scope-1-Emissionen, verbessert die Luftqualität und Sicherheit. |

| Präzisionserwärmung | Minimiert Materialausschuss, Nacharbeit und Abfall. |

| Berührungsloser Prozess | Verhindert Kontamination und ermöglicht Vakuumverarbeitung zur Beseitigung von Oxidation. |

Sind Sie bereit, Ihre Fertigung an Umweltzielen auszurichten?

KINTEKs fortschrittliche Induktionserwärmungslösungen sind auf Präzision und Nachhaltigkeit ausgelegt. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir vielfältigen Branchen hocheffiziente Systeme, die den Energieverbrauch senken, Emissionen eliminieren und Abfall reduzieren.

Unsere Expertise in der Anpassung von Induktionserwärmungssystemen gewährleistet eine perfekte Abstimmung auf Ihre einzigartigen betrieblichen Anforderungen und hilft Ihnen, Ziele zur Kohlenstoffneutralität zu erreichen und die Arbeitssicherheit zu verbessern.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Induktionserwärmungstechnologie Ihre nachhaltige Zukunft antreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien